粉末床熔融金属增材制造中的缺陷和异常(3)

时间:2023-01-06 11:03 来源:长三角G60激光联盟 作者:admin 阅读:次

导读:本文旨在阐明粉末床熔融增材制造过程中常见的缺陷/异常及其形成机制。本文为第二部分。

1.4.缺陷分类

1.4.1.一般显微结构缺陷和异常

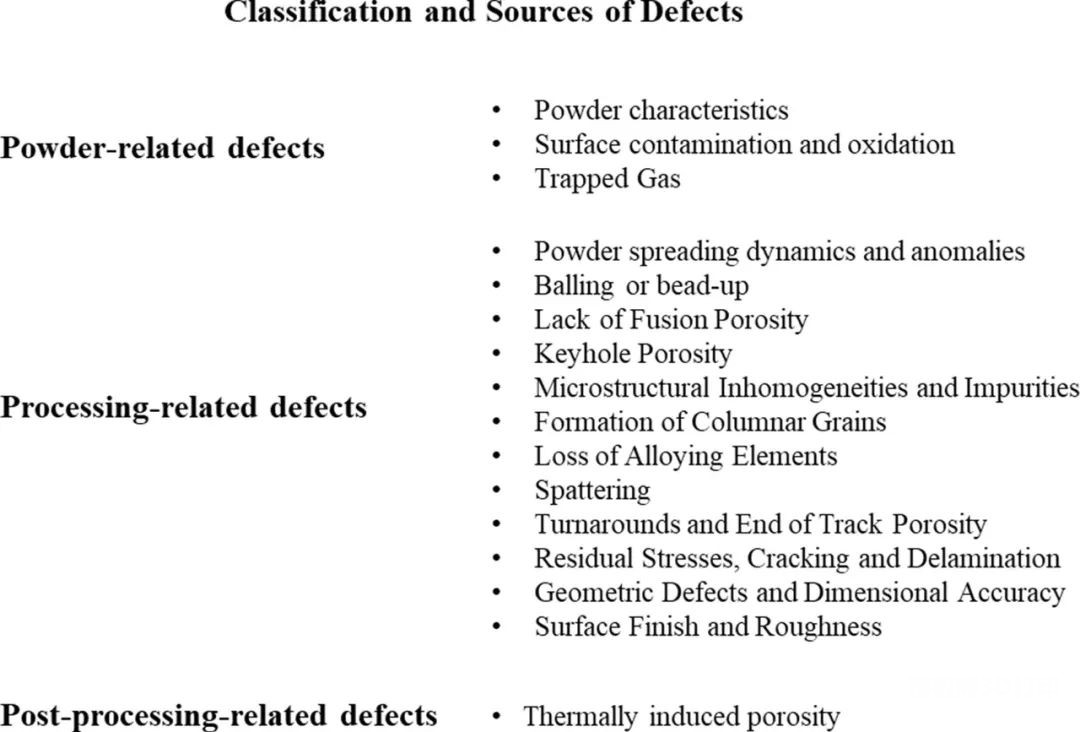

一般来说,缺陷可以通过三种具体方式产生或转移到成品零件上,主要是通过:(1)从原料粉末转移到粉末相关缺陷,(2)熔化过程中的激光-粉末-金属相互作用,也称为加工相关缺陷,以及(3)由于热处理导致的加工后相关缺陷(图6)。此外,设备、建造准备和零件设计也会影响AM零件中缺陷的形成。金属增材制造中常见的缺陷类型包括各种类型的气孔,如未熔合、匙孔、球化和滞留气体。其他缺陷类型包括表面粗糙度、残余应力和金属AM工艺快速凝固导致的变形(翘曲)。为了限制金属AM内缺陷的产生,必须通过适当选择材料、工艺和后处理设置来考虑和控制缺陷形成和转移的机制。

图6 粉末床熔合增材制造中的缺陷/异常形成机制分为三大类:(1)粉末相关缺陷,(2)加工相关缺陷,以及(3)加工后相关缺陷。

粉末相关缺陷。通常,粉末的形态、流动性、平均尺寸和粒度分布、表面污染等特性会影响最终产品的质量和性能。在基于熔融的AM工艺中,粉末特性直接受到粉末生产技术的影响,如水和气体雾化、等离子雾化、等离子旋转电极工艺等。使用球形粉末可以获得更高的表观密度、更高的堆积密度、更好的粉末流动性和光滑的表面光洁度,然而,球形粉末的生产成本较高。当PBF中使用的细粉(<5μm)比例过高时,可能会发生粉末结块,从而对粉末堆积密度、粉末流动性和最终零件密度产生负面影响。L-PBF中使用的典型粒度范围为15–45μm,而E-PBF中则使用45–110μm的粗粉粒。

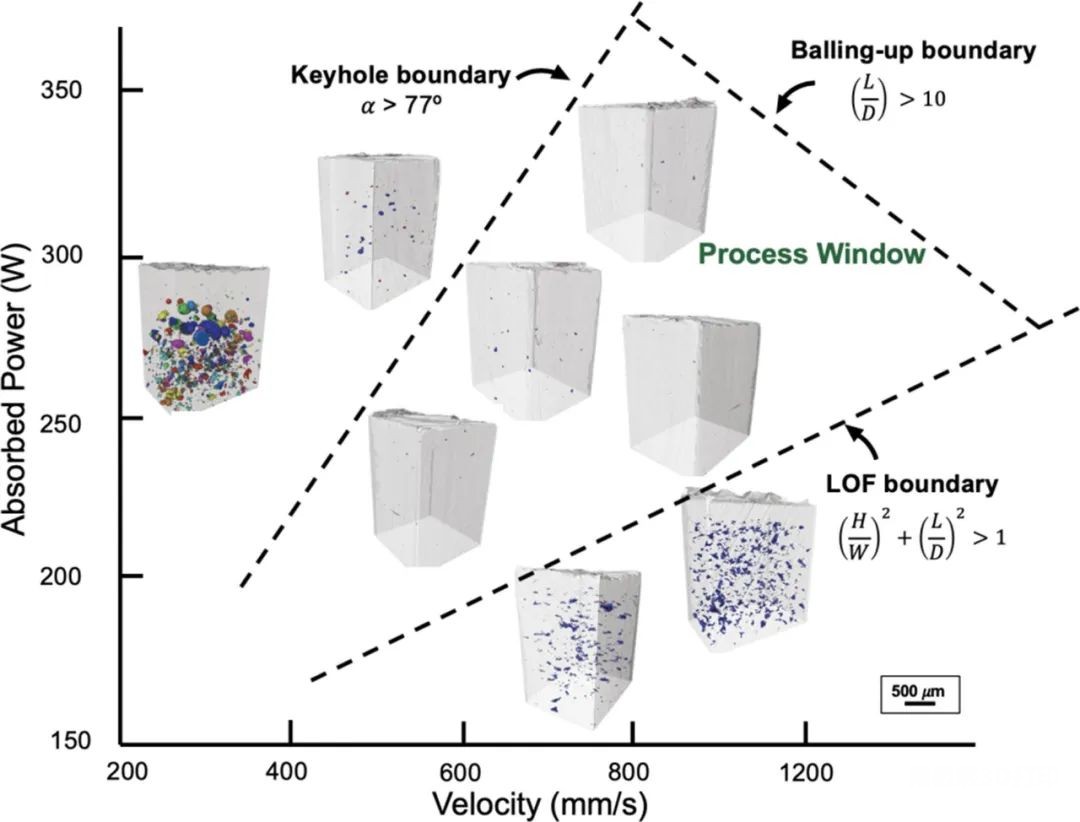

处理相关缺陷。许多研究已经研究了加工参数,如功率、扫描速度、层厚、填充间距和扫描策略对不同缺陷形成的影响,主要是气孔和孔洞。更详细地说,熔合孔隙边界的缺乏可以通过熔池之间是否有足够的重叠来确定,以确保所有点至少熔化一次。相比之下,匙孔孔隙度边界对应于深匙孔中的不稳定性,从而导致匙孔收缩。第三个边界(称为“串珠”边界)由流体流动模式和熔池毛细不稳定性的组合决定,是提高生产速度的限制因素,同时保持L-PBF AM系统的精度(例如,同时提高速度和功率)。整体LOF、匙孔和堆焊气孔边界定义了一个有效的工艺窗口,用于生产名义上全密度的零件。全密度可量化为体积密度>99.9%的样品,但应注意,在处理窗口内仍可能存在较大缺陷(图7)。

图7 L-PBF金属AM中的缺陷形态在功率速度(P-V)加工参数空间内遵循可预测的趋势。

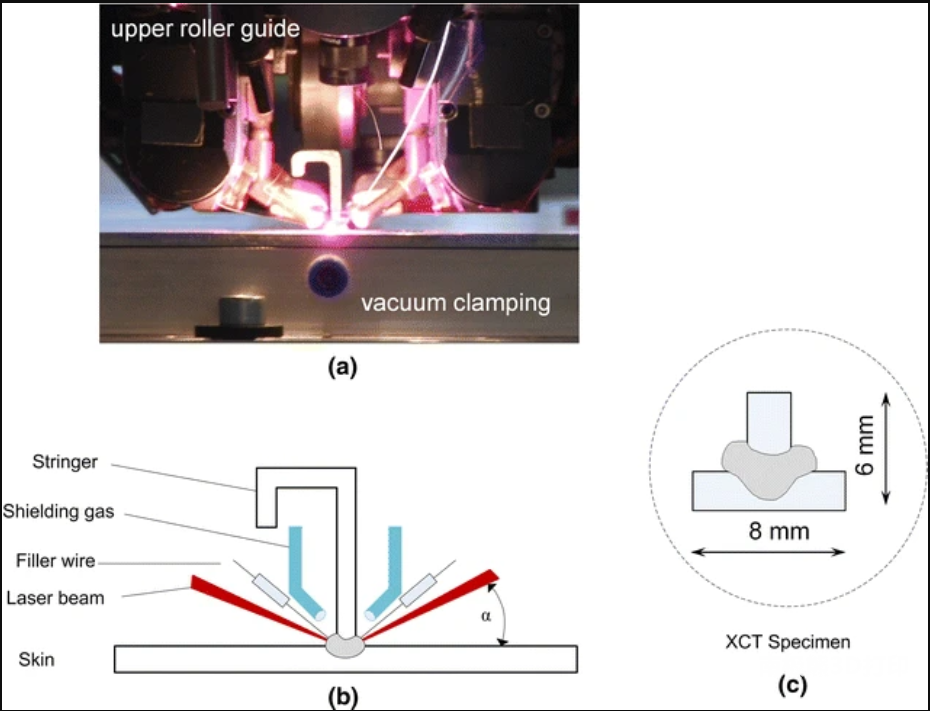

如下图(a)和(b)所示,将3.2毫米厚的皮板真空夹在铝基上,同时将挤压的型材纵梁垂直放置并保持良好接触到位。合金中锂元素的存在增加了表面氧化膜的生长速度,这是焊接过程中孔隙率形成的主要原因。因此,在焊接前需要格外注意准备表面。用砂纸研磨表皮材料的表面以除去氧化层。已经发现AA2196上的氧化层含有较高的氢含量,因此将纵梁AA2196的表面研磨到至少0.2毫米。表面处理后纵梁的最终厚度为1.6 mm,采用直径为0.8 mm的AA4047填充线。

激光焊接蒙皮纵梁工艺和X射线CT样品的配置。

其他缺陷,如开裂、变形和超高边缘,在打印和打印图案期间会受到热历史的影响,可以通过选择适当的扫描策略和部件设计来控制这些缺陷。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复