解析“中国制造2025”下的3D打印(4)

四、3D打印业态分析

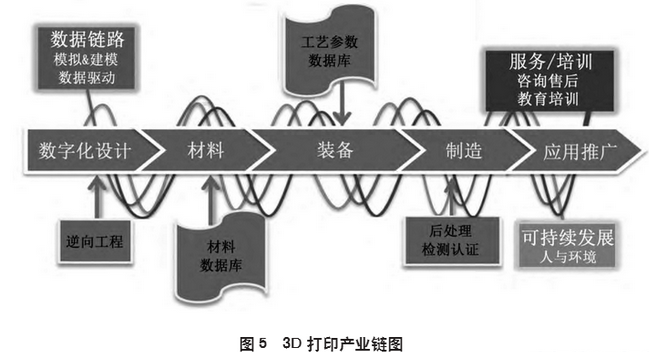

3D打印的产业链包括5个环节,分别为“软件、材料、装备、制造和应用”。软件开发:通过实物扫描、逆向分析和计算机软件设计,构建三维数据模型。材料研制和生产:开发金属、高分子、无机等3D打印专用材料,满足不同类型产品的性能要求。装备研制和生产:进行激光、电子束等高能离子束加工部件,以及整机的开发,满足不同生产工艺要求。生产制造:基于三维数据模型,通过材料层层叠加的方式生产产品,并通过后处理和产品检测,使产品性能及尺寸达标。应用推广:进行航空航天、生物医疗、创意产品等应用领域产品推广和使用(见图5)。

5个环节中所涉及的重要技术需求包括开发专用的3D打印材料,对应的生产工艺,以及相关的高端3D打印装备。在整个产业链条当中,还有另外3个非常重要的部分始终贯穿其中,分别为:数字链路、科技服务和可持续发展。不间断的数字数据链路将可实现产品从设计、加工制造、到最终装配、检测全流程的自动化、智能化,是“数字化制造”的核心。科技服务将为3D打印相关企业提供所需的配套服务,包括教育培训、咨询、售后、宣传等等,促进3D打印产业的发展。材料的回收、能源高效利用、从源头保护生 态环境等,将实现3D打印产品和系统全生命周期的绿色低碳、和谐协调、可持续发展。

虽然3D打印包括了5个环节,但产业的发展实际上是由装备环节主导的,这些装备制造厂商形成了3D打印产业的第1种主流企业类型。这是由于3D打印产品的好坏需要通过装备将原材料加工成产品之后,才能检查出来。因此,初期的3D打印企业都是 依靠装备起家的。但另一方面,3D打印产品的性能又很大程度上取决于材 料的选择和软件的优化。所以,这些装备厂商为了提高用户体验度,逐步将业务扩展到原材料制造环节,并进一步在不同程度上向软件、制造和应用环节拓展。

目前,大部分3D打印企业的主营业务都为装备制造。据不完全统计,这些企业占据了全球3D打印产业产值的半壁江山,2014年收入将近20亿美元。预计这一特征在短期之内不会有所改变,其他环节的3D打印企业很难脱颖而出,成为该行业的领军厂商。和3D打印产业相关的另外一种企业为传统制造业巨头。这些企业并非处于3D打印产业链之中,而是与之存在横向交叉。这些巨头对制造本身具有深入的理解,并占有全球制造业庞大的市场和资源。它们试图将3D打印这种先进制造技术融入到现有的制造工艺体系中,实现对传统产品的改进和升级。

显然,这是新兴的专业3D打印企业无法做到的,但对于3D打印产业未来的发展来说至关重要。换句话说,这些传统制造业巨头的介入程度将很大程度上影响3D打印在各应用领域的渗透程度,因此它们成为该领域的另外一种企业类型。 还有一种类型的企业随着互联网的发展兴起——3D打印云平台企业。这些平台一方面是3D打印产品的电商交易平台。客户通过“线上下单,线下制造”的方式实现产品的按需定制。另一方面,云平台还汇聚了世界各地的3D打印从业人员。3D打印设计师可以将自己的创意设计上传到云平台,并打印生产,最后售卖给喜欢这些创意产品的普通用户。这些3D打印云平台借助互联网汇集遍布全球的3D打印爱好者,构建起极为庞大的社区。

网络众包、异地协同设计等新型商业模式在这里得到真实体现,推动3D打印从生产向服务转变。 最后一种类型的企业目前数量很少,在整个3D打印产业所占的份额也微乎其微,但却潜力巨大,这些企业的主业为3D生物打印。如果说3D打印属于制造技术当中的黑科技,那么3D生物打印则是3D打印技术当中的黑科技。

未来3D打印人工器官将是解决移植器官短缺问题的可行技术之一,并对医学研究和药物研发产生推进作用。这将给目前的生物医学行业带来巨大的变革。 从某种意义上讲,专业3D打印企业和传统制造业企业分别从技术发展和市场需求2个方向推动了3D打印产业发展。而3D打印云平台企业是通过信息的互联、人的互联、机器的互联构建出全球的3D打印互联网络。3D生物打印企业则开启了制造活体组织的大门,成为“生物制造”的基石。这4种企业正从不同的方向改变着传统制造业,推动生产向智能化、服务化的方向发展。

1.3D打印装备制造企业

国际方面,3D打印装备制造企业 以美国3D Systems和Stratasys公司为代表。这2家3D打印巨头均在纳斯达克上市,占全球3D打印产业总产值的1/3。2014年,3D Systems公司实现收入6.5亿美元,比2012年增长27%。该公司的创立者Charles Hull发明了著名的3D打印光固化工艺(SLA),并于2014年进入美国发明家名人堂。

该公司向客户提供“一站式”全套3D打印解决方案,包括装备、材料、工艺、软 件、教育培训和应用支持,其解决方案涉及模具、医疗、教育、珠宝、建筑等行业。Stratasys公司2014年实现收入7.5 亿美元,比2013年增长55%。该公司是应用最为广泛的3D打印工艺技术——熔融沉积式工艺(FDM)的鼻祖,同时也是该工艺的最大生产制造商,至今还在引领该工艺的发展。同时,该公司拥有业界最为全面的材料组合,包括数百种光聚合物和热塑性塑料。 排在第3位的德国EOS公司2014年收入约为2.2亿美元。

该公司是选择性激光烧结工艺的(SLS)领导企业,主要业务集中在航空航天、医疗和汽车行业高端精密零部件的制造。客户涵盖了空客、波音、保时捷、大众等众多顶尖制造商。其他的知名3D打印装备公司还包括瑞典ArcamAB、德国ExOne、德国SLM solutions、德国Voxeljet等,这些公司2014年的收入都在2000万~4000万美元之间。国内方面的情况基本上和国际情况一致,北京太尔时代科技有限公司、西安瑞特快速制造工程研究有限公司、西安铂力特激光成形技术有限公司、北京隆源自动成型系统有限公司等3D打印装备企业占据了行业主流位置。个别优秀企业的产值达到亿元规模,但大部分企业的产值仍处在千万量级或百万量级。

2.传统制造业巨头

布局3D打印的传统制造业巨头以美国通用、波音等公司为代表。通用公司早在2012年奥巴马宣布实施“再工业化”战略之后,就提出了“工业互联网”的概念,并开展了一系列的布局。“工业互联网”是指通过智能机器间的连接并最终将人机连接,结合软件和大数据分析,重构全球工业、激发生产力,让世界更清洁且更经济。这其中,3D打印成为智能工厂中重要的组成部分。

通用公司2011年就成立了增材制造实验室,并于2012年收购了Morris Technologies和Rapid Quality Manufacturing2家专业3D打印公司。同时,对阿拉巴马州的奥本工厂投入1.25亿美元扩大3D打印制造能力。目前,该厂已经开始生产新一代LEAP喷气发动机所需的3D打印燃料喷嘴,未来3年内计划累计产量将达到2万个。2014年,又投入3 200万美元在美国宾州匹兹堡再建一个新的3D打印工厂,主要用于开发3D打印技术并将其用于实际制造。2015年,公司首款3D打印的商业喷气发动机零部件--高压压气机温度传感器(T25)外壳通过美国联邦航空管理局(FAA)认证。这种拳头大小的3D打印零件将用于对400台波音777的 GE90-94B喷气发动机进行改造(见图6)。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技