北华航天工业学院、温州大学及阀毕威阀门(FBV INC.)有限公司的科研人员报道了激光填丝增材制造技术研究进展。相关论文以“Current

research status and prospect of laser wire additive manufacturing

technology”为题发表在《The International Journal of Advanced Manufacturing

Technology》上。

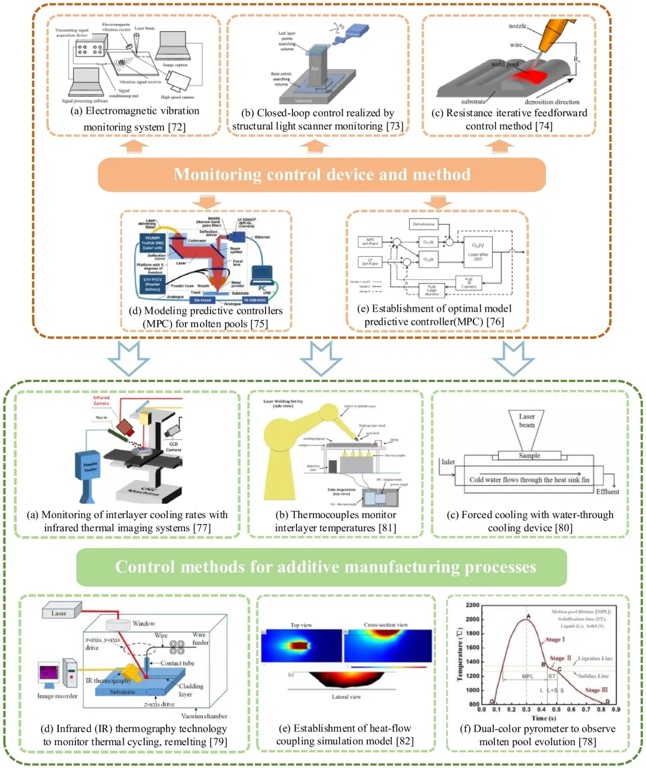

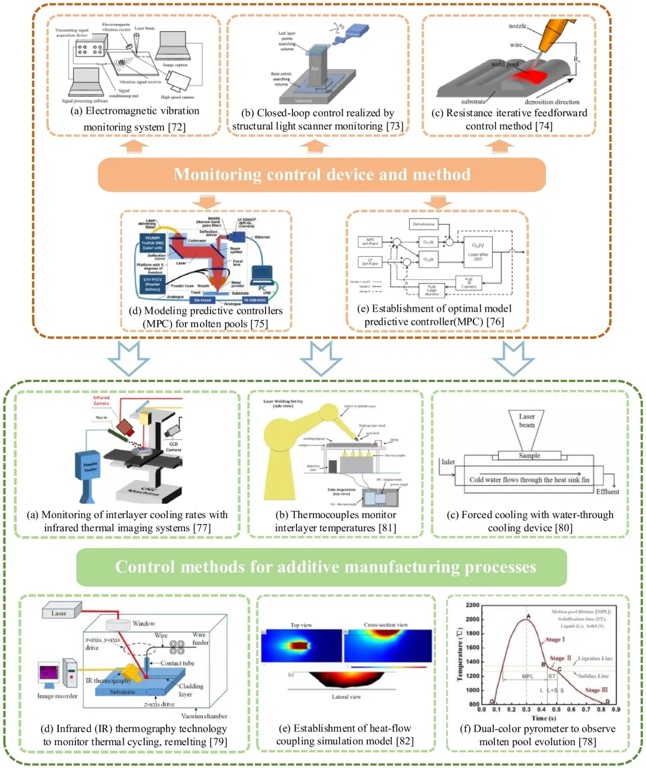

激光填丝增材制造(LWAM)作为一种新型制造技术,能够将三维数据模型转化为实体零件。它改变了传统的增材制造方式,具有快速成型、成型可控、成本低、速度快等优点。目前,所制造的零件广泛应用于航空航天、医疗、汽车等诸多领域,在增材制造中发挥着重要作用。为了获得高质量的零件成型和性能控制,控制激光填丝增材制造过程中的形状和性能至关重要。本文从不同的送丝方式、增材制造辅助工艺、增材制造过程监测以及工艺规划方法等几个方面,简要介绍了激光填丝增材制造领域的近期研究成果。基于这些方面,对该领域路径规划和精密增材制造的未来发展进行了展望。

目前,激光填丝增材制造技术因其沉积效率高、成型可控、成本节约等特点,已广泛应用于航空航天、海洋船舶、汽车、医疗等领域。在激光填丝增材制造技术的成型控制方法方面已取得了显著进展。采用不同的光束摆动形式可使熔池结构更加均匀,从而得到更细小的晶粒和显微组织。对焊丝和母材进行预热,可稳定送丝过程并减少成型零件的内部缺陷。监测层间温度和冷却速率并观察熔池的演变,可显著改善零件的微观组织和内部结构性能。改变零件的沉积轨迹可避免层间成型不均匀的问题。在激光填丝增材制造技术基础上增加传统铣削工艺的复合增材制造,可大大提高成型零件的表面质量和表面光洁度。然而,在熔池形态监测、送丝速度与沉积形态的耦合以及几何参数控制和路径规划方面仍存在一些困难。

因此,实现均匀的焊丝沉积和稳定的熔池形态是满足成型零件形状控制和成型可控性的关键因素。尽管目前常规铣削与激光填丝增材制造工艺的结合应用越来越广泛,能够优化零件的表面成型质量,但在激光填丝增材制造过程中的熔滴下落、焊丝均匀凝固、熔池演变、冷却速率监测和路径规划等方面,仍需要进一步深入研究。大多数提高成型零件表面质量的方法都只是单一地改变工艺参数和作用方式。因此,有必要研究不同时刻的熔滴状态和熔池演变情况。根据温度场和应力场的变化规律,调整工艺参数和成型轨迹,精确控制零件的最终成型效果,进一步推动激光填丝增材制造工艺的高质量、稳定发展。

此外,利用光场调制技术调整激光束的发射形状和能量分布,使其能更好地与焊丝的形状和材料特性相匹配,实现最佳的激光能量吸收效果。为熔池表面提供最佳的传热传质条件,从而减少飞溅等负面效应。这对于激光填丝增材制造未来的快速发展具有非常重要的应用价值。

论文链接:Jia, Y., Sun, S., Li, B.et al. Current research status and prospect

of laser wire additive manufacturing technology. Int J Adv Manuf

Technol (2025). https://doi.org/10.1007/s00170-025-15228-0

0 留言