混合金属增材制造:最新研究进展(2)

时间:2022-03-23 09:46 来源:江苏激光联盟 作者:admin 阅读:次

2.3.2 DED-based流程

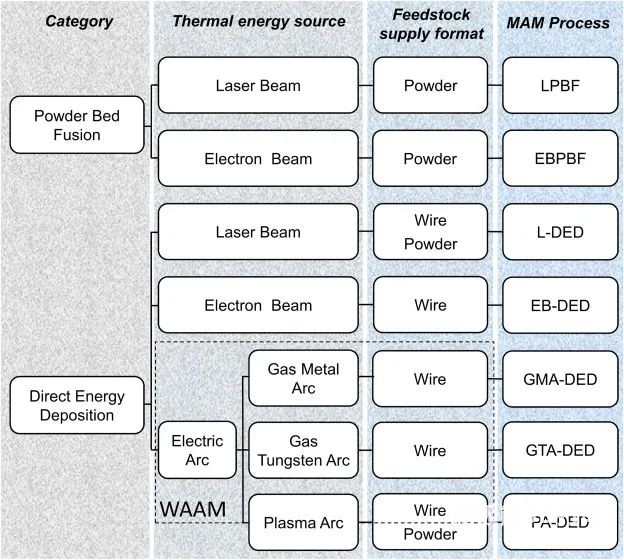

图3 金属增材制造(MAM)工艺的分类属于两类(PBF和DED),在三维金属零件的构建中有着广泛的应用。

图3中列出的基于生成的过程之间的主要区别来自于热能的来源和用于输送原料的系统,并在零件的建造过程中确保其同时沉积和熔化。

激光直接能量沉积(Laser direct energy deposition, L-DED)利用激光熔覆的工作原理,一层一层地构建三维金属零件(图5a)。原料可以是粉状或线状;在粉末的情况下,材料被分割并通过激光头馈送(通常是同轴的),而在线材的情况下,材料是通过一个独立的系统,从激光头分离。

图5 以下的工作原理的示意图表示基于的过程。

(a)激光直接能量沉积(LD-DED);(b)电子束直接能量沉积(EB-DED);

(c)气体金属电弧直接能量沉积(GMA-DED);

(d)气体钨极电弧直接能量沉积(GTA-DED);

(e)等离子弧直接能量沉积(PA-DED)。

使用线材的最大沉积速率可达2 kg/h,表面粗糙度一般在30 μm以上。由于不需要使用受控的环境室,该过程可以自动化,以增强构建复杂三维零件的路径运动灵活性。从激光头流出的保护气体保护熔体池免受氧化,并作为载体协助粉末转移到熔体池。

电子束直接能量沉积(EB-DED)的工作原理与L-DED类似,只是电子束在受控真空条件下工作,取代了激光束热源(Fuchs 等,2018)(图5b)。由于在真空中对金属粉末流动的处理不当,该工艺只使用线材作为原料,这可能会影响零件的最终质量和精度。

EB-DED可以制造大尺寸的零件,沉积速率从3到10公斤/小时,取决于材料和零件特性。在某些情况下,高沉积速率和大熔体池会产生显著的热应力,这需要基体和夹具的考虑。成品零件的表面粗糙度是无关紧要的,因为必须进行二次操作才能得到成品零件。

图3中归类在WAAM(丝弧增材制造)子类别下的工艺是指那些使用电弧作为热能来源并具有类似于弧焊工艺的工作原理的工艺。基于waam的工艺通常精确度较低,但比L-DED更快,因为沉积速率可达5 - 6kg /h。它们也比L-DED更高效,因为将电能转化为激光束需要更大的能量需求。

WAAM与EB-DED的对比,可以说沉积速率较高,但精度较低。然而基于WAAM的工艺在拥有自己焊接设备的研究机构和行业中的吸引力源于这样一个事实,即通过购买所需的CNC机构或将设备安装到现有的机器人中,创建具有在短时间内生产大尺寸零件能力的MAM系统相对容易且成本较低跨度。

气体金属电弧焊(GMAW)是WAAM中应用最广泛的一种技术,它是在惰性或主动保护气体的保护下,自耗电丝(电极)的尖端形成电弧,自耗电丝(电极)在惰性或主动保护气体的保护下通过喷嘴自动进入焊接池。在指定的气体金属电弧直接能量沉积(GMA-DED)下(Williams等人,2016)(图5c)。这是因为GMA-DED是最简单和最便宜的工艺,因为它直接送丝,与焊枪的喷嘴是同轴的。

另外两个基于waam的过程如图3所示;气体电弧直接能量沉积(GTA-DED) (Baufeld等人,2010)和等离子电弧直接能量沉积(PA-DED) (Martina等人,2012),使用非自耗电极(通常由钨制成)和正在施工的金属部分之间形成的电弧(图5d和5e)。这两种工艺的工作原理都来自于钨极氩弧焊(GTAW)和等离子弧焊(PAW)设备(Wu 等, 2018),因此,原料丝不像GMA-DED那样通过喷嘴供应,而是通过一个额外的送丝装置。

由于PA-DED中的电弧比GTA-DED中的电弧具有更大的能量浓度、更好的稳定性和更小的热变形,沉积速率比GTA-DED中的高。事实上,PA-DED仍然是唯一一种基于电弧的MAM工艺,它也可以使用粉末作为原料(Zhang, 2003)。

3.混合生产

自上世纪90年代末“混合制造”一词开始广泛使用以来,研究人员就一直在为该给它下一个正确的定义而努力。Rajurkar等人(1999)将“混合加工”定义为两种或多种材料去除过程的组合。由于两种或两种以上材料去除工艺的组合是大多数减色法制造路线的固有特性,因此这种描述有些模糊,Kozak和Rajurkar(2000)决定重新调整定义,要求混合加工过程的性能特征与单独加工过程的性能特征有很大的不同。

Aspinwall等人(2001)进一步加强了“混合加工”的定义,认为两种或更多材料去除过程的组合只能被认为是“混合”,如果它们被单独应用在一台机器上。如果材料去除过程是同时应用的,集成应该被称为“辅助”。

在这些初步尝试定义“混合加工”的同时,金属成形界也在使用“混合”一词来描述基于不同成形工艺组合(例如挤压和电磁成形)的制造路线(Jäger等,2011)。

2010年初,人们意识到“混合制造”一词应该从更广泛的角度来使用,包括机械加工以外的其他过程,这使得一些作者将“混合制造”与每个组合过程的基本原理联系起来,即在同一加工区域同时使用的不同形式的能量(Nau等, 2011)。

认识到这一点,国际生产工程学会(CIRP)提出了混合制造过程的定义,即“基于过程机制和/或对过程性能有显著影响的能源/工具的同时和受控的相互作用”。然而,随后关于“同步和受控的交互作用”这一措辞的争论要求过程机制和/或能源/工具在同一加工区域或多或少地相互作用,同时也产生了混合制造随后的两个定义(Zhu 等, 2013):

(a)基于先前的定义,混合制造的狭义定义要求在同一加工区域使用不同的工艺机制;

(b)混合制造是一种开放式的定义,基于将两种或两种以上已建立的制造工艺组合成一个新的组合结构。

狭义的混合制造是从并行的角度来看的,即两个或两个以上的工艺在同一时间原位组合。开放式定义从工艺顺序的角度看待混合制造,并与采用创新组合制造方法而不是传统制造方法的收益密切相关。此外,组合工艺不再需要基于不同的技术,如Araghi等人(2009)所示,他们成功地将拉伸成形和增量成形(即两种塑性变形工艺)集成到一个创新的混合装置中。

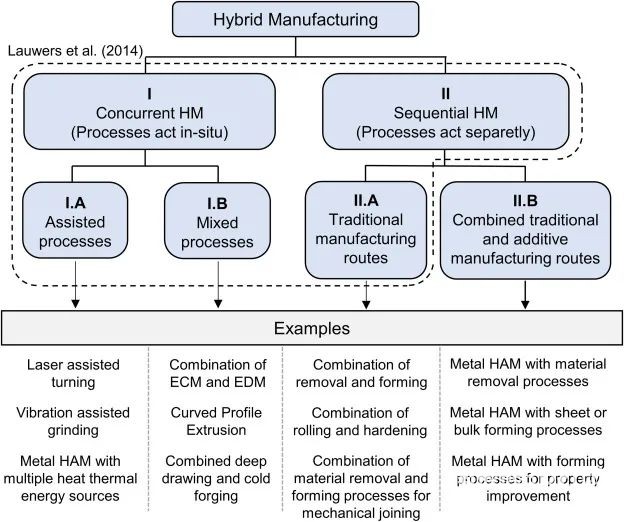

重新审视Lauwers等人(2014)的上述定义,将混合制造分为两大类(图6a)。第一组(称为“I”)恢复了混合制造的狭隘(并发)观点,并包含两种或更多能源/工具组合在一起的过程,并在加工区产生协同效应。该小组进一步分为两个子组:I.A -包含辅助过程,其中一个二级过程是先验地用来协助原始过程原位,和I.B -包含混合过程,其中两个或更多的过程是同时使用的。

图6 基于Lauwers等人(2014)最初提出的混合制造工艺的新扩展分类(参考黑色虚线区域)。

第二组(称为“II”)与混合制造的开放定义有关,并说明了为以更有效和更具生产力的方式制造零件而通过控制各工序的单独组合来获得协同效应的过程。凸台成形和镦粗的组合将板材连接到管的末端(Alves等人,2018),以及部分切割、弯曲和板材-体积成形的组合,以生产金属板材搭接接头(Pragana等人,2018)是属于这一组的两个例子。

如上所述,我们可以得出结论,图6所示的混合制造的分类从最初的概念只专注于机械加工发展到一个更广泛的概念,包括其他制造工艺和路线。然而,Lauwers等人(2014)最初的分类背后的根源(参考图6中的虚线区域)与主要加工原料的使用有很深的联系,这些原材料的形式有锭、板、片、棒、管、型材、粉末、球团等。

考虑到新的混合制造路线的出现,该路线基于通过增材和传统制造工艺组合使用额外沉积的材料来制造难以(甚至不可能)通过每种工艺单独获得的零件,有必要修改Lauwers等人(2014)的原始分类,以包括两个新的第二亚组II.A and II.B(图6)。

II.A子组包括对主要加工原材料的工艺机制的受控应用。子组II.B,以下简称为混合增材制造(HAM),包含对增材沉积材料的过程机制的受控应用,以及对先前经过传统制造工艺的主要加工原材料的增材制造的受控应用。

这种新分类背后的愿景为增材制造与传统制造工艺的混合铺平了道路,目的是增加其适用性领域并克服与低生产率,粗糙表面质量和缺乏尺寸精度相关的限制(表1)。相反,增材制造的杂交也可能有助于增加灵活性,并促进传统制造工艺/路线的新应用。

表 1.增材制造和其他成型和加工工艺的尺寸公差

本文的第三部分将集中于金属混合增材制造(以下简称“金属增材制造”),特别强调金属增材制造(MAM)与成形工艺的结合。

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基