Ti-6Al-4V熔丝等离子弧与激光复合增材制造中的焊道形状控制(一)(2)

时间:2022-01-30 10:14 来源:江苏激光联盟 作者:admin 阅读:次

2.实验程序

2.1. 材料和设置

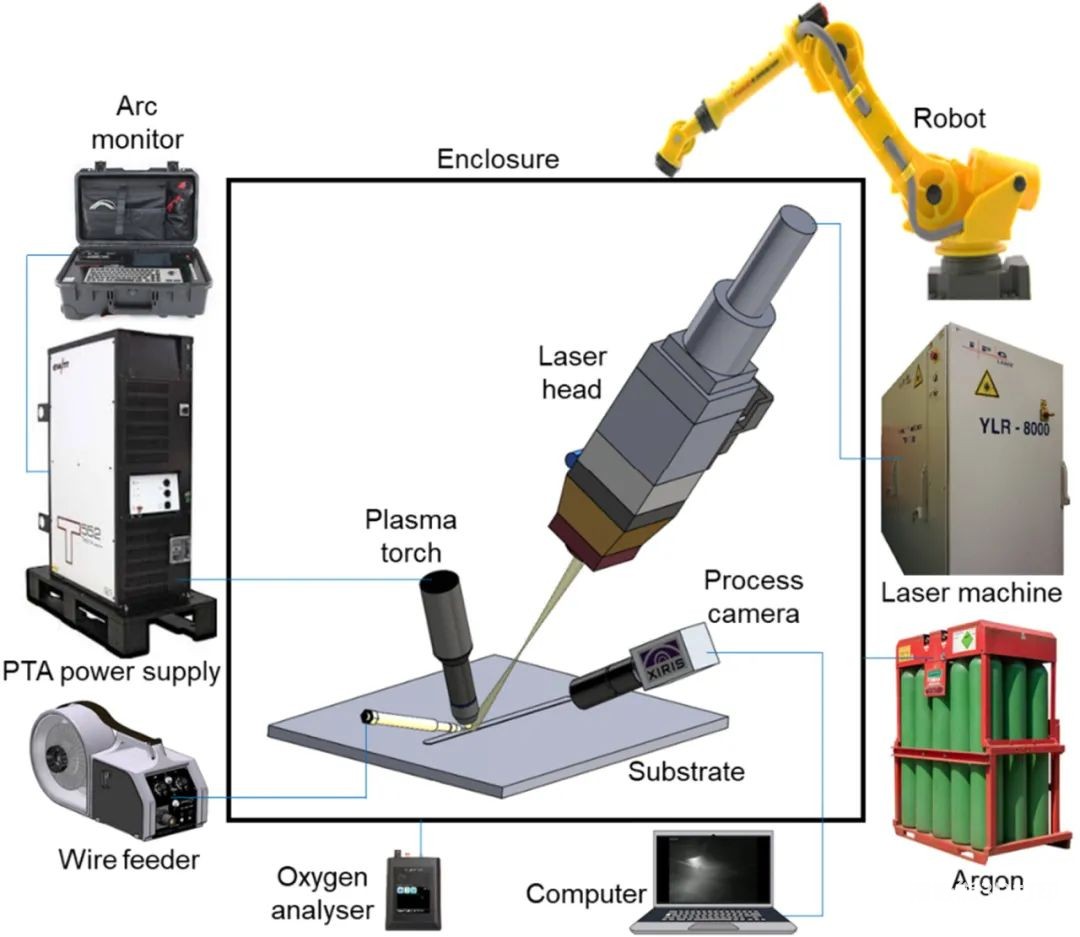

用于基板和线材的材料为Ti-6Al-4V。金属丝的直径为1.2mm,基板的尺寸为300mm×200mm×7mm。在沉积之前,首先对基底进行研磨,然后用丙酮清洗,以去除任何表面污染。图1显示了基于线的PTA激光混合AM系统的实验装置。PTA由EWM Tetrix 552电源产生。等离子炬的保护气体(流速:8 L/min)和等离子气体(流速:0.8 L/min)均使用纯氩。将AMV 4000电弧监测器连接至等离子弧电源,以记录电弧电压和电弧电流。使用波长为1070nm、最大功率为8kW的IPG光纤激光器。

图1 线基pta -激光混合调幅过程的实验装置。

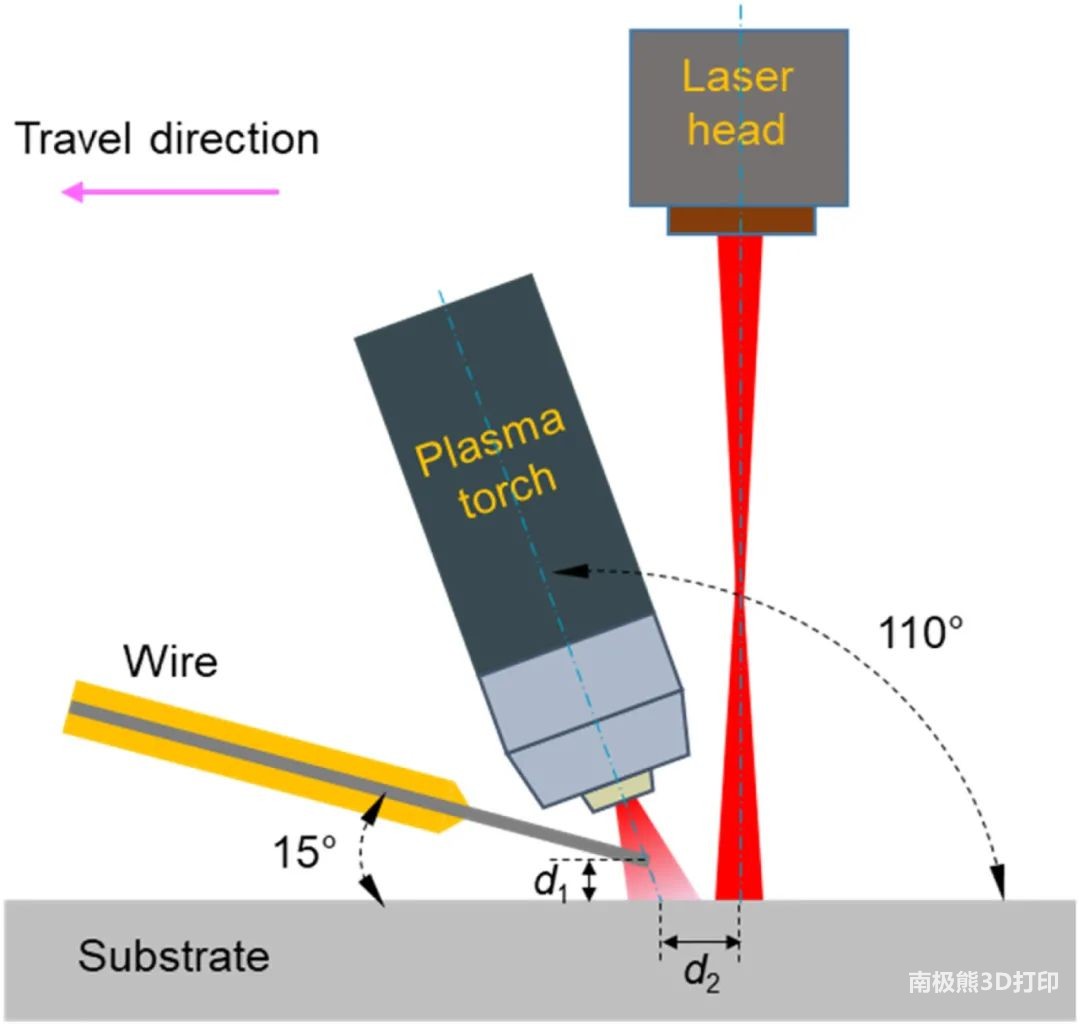

本研究中使用的激光束散焦(即,离开焦点位置,见图2)。激光头倾斜30°,以防止背面反射。电线是用Dinse送丝机送的。一个安装有等离子炬和激光头的6轴Fanuc机器人用于控制沉积路径。实验在用纯氩吹扫的柔性透明外壳(帐篷)中进行。在沉积过程中,通过PurgEye 600氧气分析仪验证,将外壳中的氧气水平控制在500 ppm以下。垂直于移动方向安装CMOS工艺摄像机(Xiris XVC-1000),以监控熔池行为和金属转移过程。

图2 配置用于基于线的pta -激光混合AM过程(侧视图)。

图2示意性地显示了本研究中使用的配置,这是PTA激光混合AM工艺的最佳操作条件,允许高工艺公差和高沉积速率。在这种配置中,导线由PTA照射,激光器置于PTA后面。等离子炬的定位间距为8 mm,倾角为20°,以确保电线有足够的通道,并避免激光反射。送丝角度为15°。导线尖端和基板之间的距离(d1)为2mm,而PTA和激光器之间的分离距离(d2)为10mm。应该提到的是,该送丝位置处于混合沉积工艺的最佳范围内,从而提供稳定的沉积工艺和均匀的珠状。

2.2. 方法

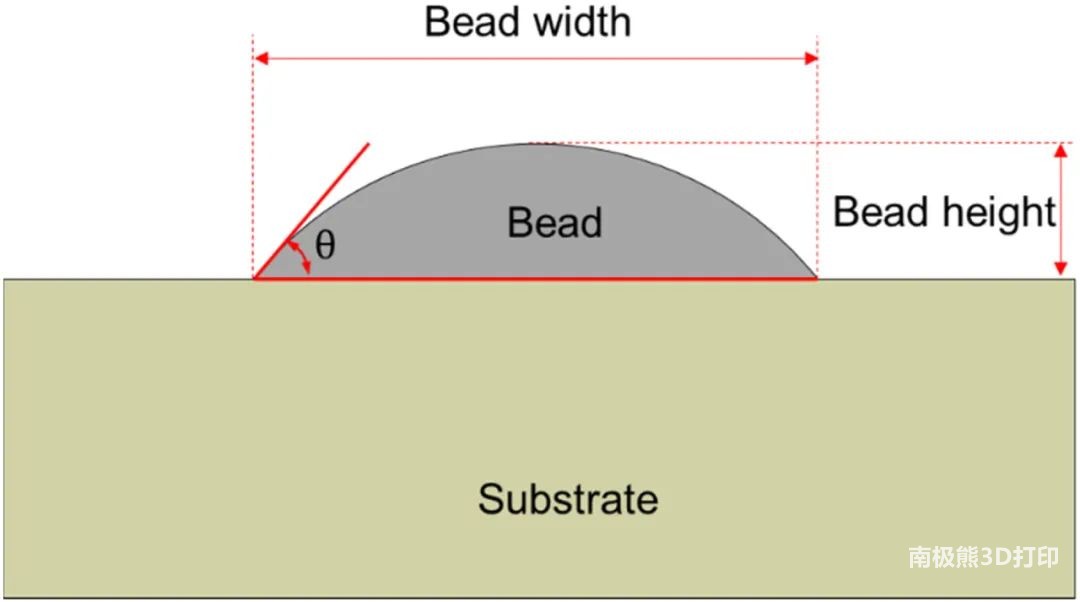

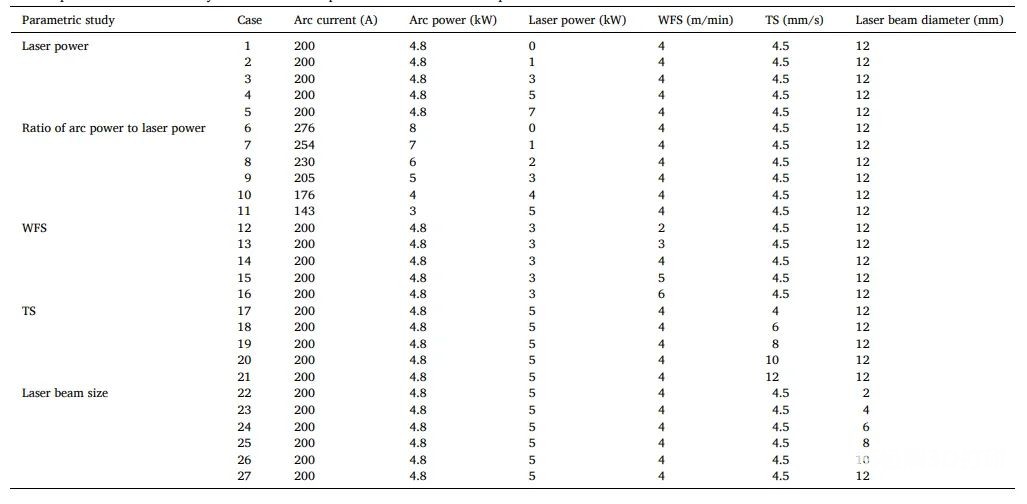

胎圈形状有三个特征表征,即胎圈宽度、胎圈高度和接触角(θ),如图3所示。值得一提的是,接触角决定了沉积材料的润湿和扩散。对于基于线的AM工艺,较低的接触角意味着材料具有更好的润湿性,从而导致较低的表面波纹度。在参数研究之前,进行了初步试验,以确定不同工艺参数的合适范围。然后,在第一个实验中,研究了激光功率对微珠形状的影响。在其他恒定条件下,激光功率从1千瓦增加到7千瓦,增量为2千瓦,如表1所示。此外,仅使用PTA且不使用任何激光的沉积作为参考(案例1,表1)。

图3 显示焊道宽度、焊道高度和接触角(θ)的截面示意图。

表1 工艺参数用于研究各个参数对焊道形状的影响。

在下一个实验中,研究了电弧功率与激光功率之比对焊道形状的影响(案例6-11,表1)。激光功率从0增加到5千瓦,而电弧功率从8减少到3千瓦,将总功率输入恒定在8千瓦。PTA的输出功率是根据电弧监测器测量的外加电压和电流计算的。为了研究WFS对胎圈形状的影响,WFS从2 m/min增加到6 m/min,增量为1 m/min(案例12–16,表1)。此外,为了研究TS对胎圈形状的影响,通过保持其他参数不变,TS从4 mm/s增加到12 mm/s,增量为2 mm/s(情况17–21,表1)。

为了研究激光束尺寸对焊道形状的影响,激光束直径从2毫米增加到12毫米,增量为2毫米(案例22-27,表1)。此外,在不同的激光功率下进行了不同激光束直径(5、12和15.6mm)的沉积。

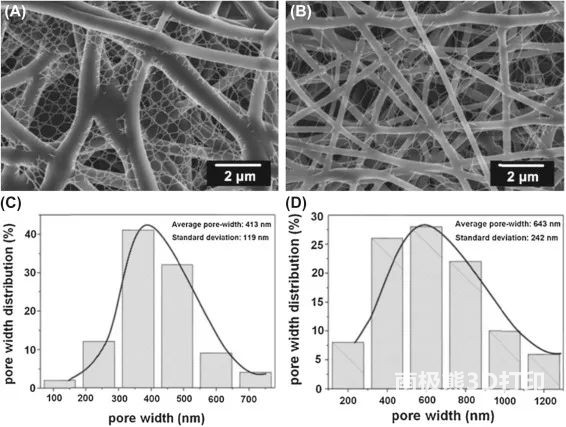

在(A)20和(B)40 kV电压下获得的聚氨酯/NaCl纳米网膜的场发射扫描电子显微镜图像。(C)和(D)分别显示(A)和(B)中所示纳米网孔宽分布的直方图。

外加电压是静电纺丝过程中的重要参数之一,对静电纺丝纳米纤维/网状膜的结构具有重要的调节作用。因此,研究人员对外加电场强度与二维纳米网络结构之间的关系进行了广泛的研究,他们几乎都认为较高的电压有利于纳米网络的形成。在PA-6溶液的电网化过程中,丁等人(2006)得出结论,通过提高电网化电压,膜中纳米网的覆盖率显著增加。这一结果可归因于随着外加电压的增加,静电力的增强导致带电液滴的形成概率增加,从而促进溶剂蒸发和飞沫的相分离。Hu等人(2011年)报告,尽管PU纳米网可以在较低电压(20 kV)和较高电压(40 kV)下制备,但随着电压的增加,纳米网中纳米纤维/电线的直径减小,纳米网的孔径显著增大,如上图所示。而且,这一结果可以用更高的电压导致Taylor锥和全拉伸过程的更高不稳定性来解释,从而导致纳米网络的结构更不稳定。此外,纳米网膜中的微珠缺陷密度通常随着电压的增加而增加,这大大降低了所得膜的应用性能。

此外,沉积了两个具有相同珠形状但不同沉积速率的多层单道次壁,以证明混合工艺中的珠形状可以根据所提出的程序进行控制。

沉积后,对一些珠子和两个单道壁进行横截面、热安装、研磨、抛光和在Kroll试剂中蚀刻,并使用立体显微镜观察其特性(例如轮廓和重熔区域)。所有珠子的长度相同,为120 mm,珠子尺寸在距离起始点30 mm、60 mm和90 mm处测量,并使用平均值。应提及的是,使用AxioVision软件在珠子两侧测量接触角。

来源:Bead shape control in wire based plasma arc and laser hybridadditive manufacture of Ti-6Al-4V,Journal of Manufacturing Processes,doi.org/10.1016/j.jmapro.2021.07.009

参考文献:T. DebRoy, H.L. Wei, J.S. Zuback, T. Mukherjee, J.W. Elmer, J.O.Milewski, et al.

Additive manufacturing of metalliccomponents – process, structure and properties,Prog Mater Sci, 92(2018), pp. 112-224, 10.1016/j.pmatsci.2017.10.001

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基