激光粉末床熔合增材制造缺陷结构工艺流程图(1)(2)

时间:2022-01-28 15:12 来源:江苏激光联盟 作者:admin 阅读:次

3.结果与讨论

3.1. Ti-6Al-4VLOF孔隙边界的预测及μSXCT验证

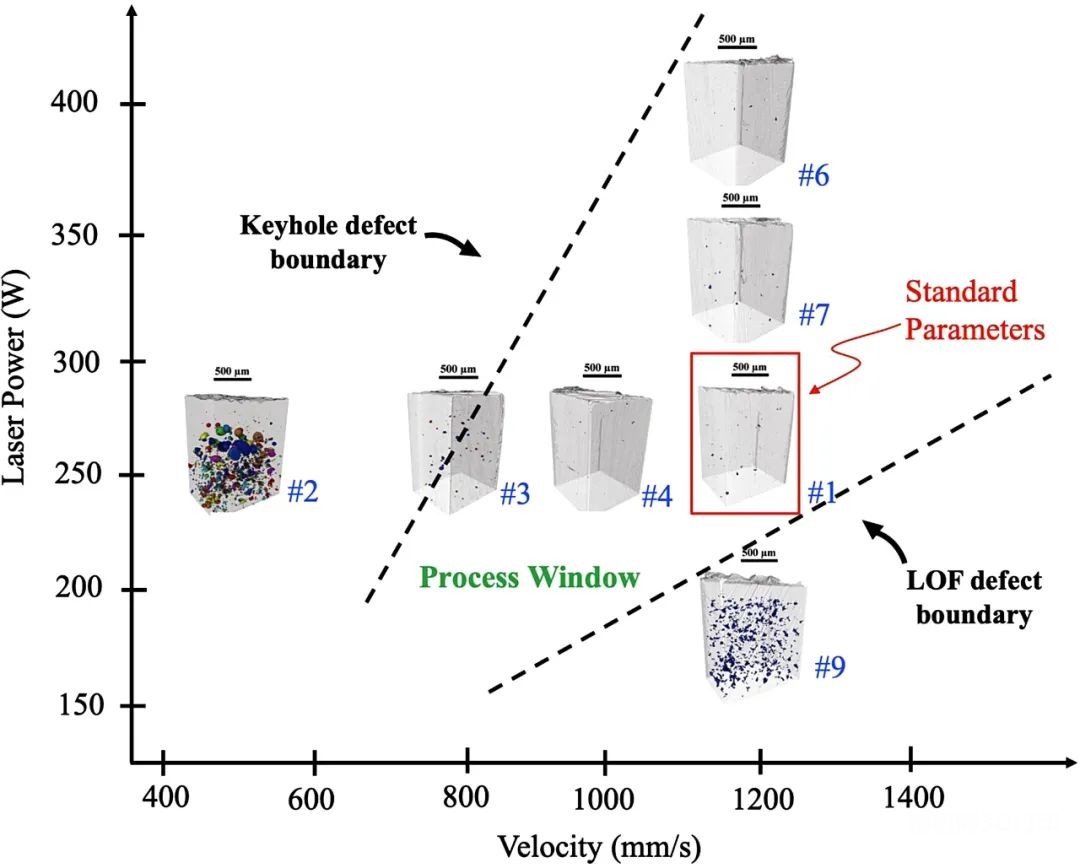

LOF孔隙度由大的、形状不规则的孔隙可识别,这些孔隙对机械行为特别有害。它们通常含有未融化的粉末颗粒。这些缺陷通常是由于不正确的工艺参数选择、激光束波动、表面气体流动和原料特性,导致粉床中并非所有位置都被熔化。对于ti - 6al - 4v加工参数的研究,可以很容易地发现LOF孔隙率在P-V空间中占据了如图1所示的低激光功率、高激光扫描速度区域。这一行为与其他研究结果一致,即低功率输入或低能量密度是LOF孔隙度的主要来源。注意,图1只包含了具有140 μm开口间距的样品,在本工作中,这个值被用来估计缺陷(孔隙)边界。此外,140 μm的开口间距将是本工作的重点,当讨论缺乏熔合、锁孔和气孔的过程窗口。

图1 EOS LPBF Ti-6Al-4V缺陷结构过程图(DSPM)显示了缺陷形态在P-V空间上的系统性变化。通过在有效的“过程窗口”内保持在LOF边界以上和钥匙孔边界以下,可以通过过程变量的选择成功地减轻大规模缺陷。

最近对LOF孔隙度的研究证实了这一发现,尽管具有相同的能量密度,但使用不同工艺参数生产的LPBF材料的相对密度可能相差5%,这表明能量密度本身并不是孔隙度形成的可靠预测指标。对lpbfalsi10mg的研究也支持这一观点,指出单凭能量密度准则无法持续预测孔隙度。如果舱口间距增大,层厚减小相同比例,能量密度保持不变。在几何模型中,关键参数是相对于层厚的最小熔化深度(相邻熔体池之间的重叠深度)。与能量密度一样,最小熔化深度不依赖于缺口间距和层厚。这可以通过选择大于熔体池宽度的舱口间距很容易看出。熔化的最小深度为零,任何层厚都将发生熔合不足的情况。然而,相对较小的层厚仍能保持恒定的能量密度值。因此,本研究采用Tang等人所描述的简单几何模型预测ti - 6al - 4v测试块在P-V空间内的LOF孔隙度边界,如图2所示。材料熔化不足的几何判据,因此LOF孔隙率可在公式1中得到。

其中W为熔池宽度,L为切片层厚度(也为熔池层厚度,假设粉末填充比例为50%),D为熔池总深度。表1给出了计算中使用的参数值。假设熔池形状为半圆形,熔池宽度(W)估计为罗森塔尔计算的熔池深度(D)的两倍,即W = 2*D。该模型假设双半圆形熔体池截面形状,中心距等于开口间距H(如传导方式熔体)。

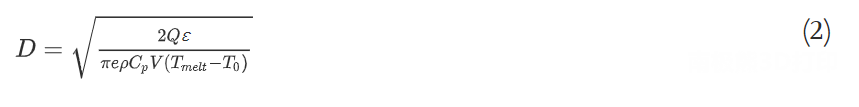

根据Rosenthal 方程,通过微分和近似可以估算熔池深度D,即:

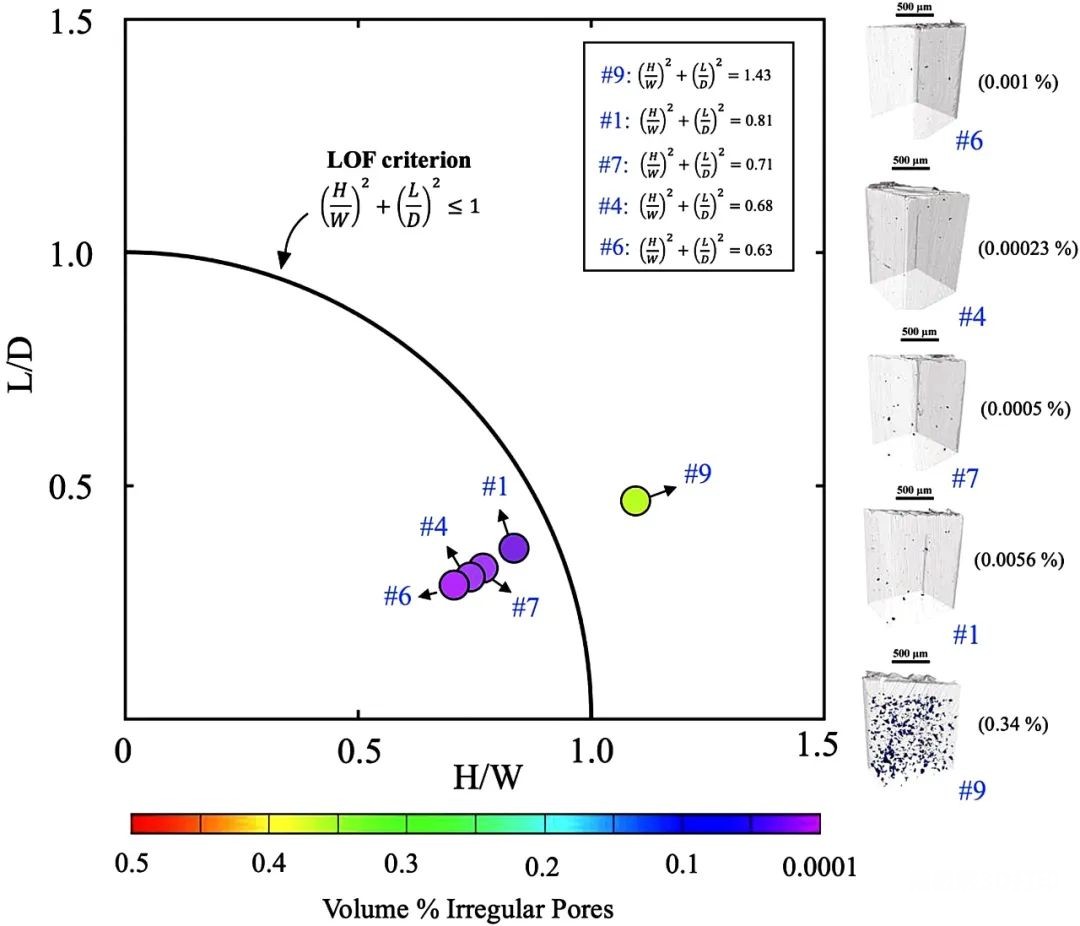

利用估计的熔体池宽度,确定ti - 6al - 4v测试块在P-V空间的LOF边界,例如图1中将试件1、4、6和7与试件9分隔开的虚线。μSXCT结果显示,样品9内部存在较大的、不规则的LOF缺陷,该缺陷位于图1中估计的LOF边界以下。图2显示了根据公式1绘制的熔体池几何值,即(H/W) vs (L/D)。图2中的实线表示(H/W)2 + (L/D)2)的值等于1。对于远小于1的值,几何模型假设可以实现完全重叠,从而减少LOF孔隙的出现。相反,当值接近并超过1时,LOF孔隙率是预期的。几何模型还假设(H/W)2 + (L/D)2)值在离1更远的地方减小(或增大),LOF孔隙度将继续减小(或增大)。这可以从样品1、4、6和7的μSXCT结果中看出(见图2)。

样品7的(H/W)2 + (L/D)2)值与样品1相似,而样品4和6的(H/W)2 + (L/D)2)值与样品1相比有所降低,不规则缺陷含量也有所降低。随着(H/W)2 + (L/D)2)值的降低,不规则缺陷含量似乎也减少了,如图2所示。样品6具有最小的(H/W)2 + (L/D)2)值和体积%的不规则LOF孔;因此,试样9具有最大的((H/W)2 + (L/D)2)值和最大的不规则LOF孔隙体积%。这一趋势在所有样品的舱口间距值为140 μm时都可以观察到(图2)。

来源:Defectstructure process maps for laser powder bed fusion additive manufacturing,AdditiveManufacturing,doi.org/10.1016/j.addma.2020.101552

参考文献:J.A. Slotwinski,E.J. Garboczi, K.M. Hebenstreit,Porositymeasurements and analysis for metal additive manufacturing process control,J. Res.Inst. Stand. Technol., 119 (2014), p. 494, 10.6028/jres.119.019

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基