综述:镍基高温合金的粉末床熔融增材制造研究进展(4)

时间:2022-07-11 09:58 来源:南极熊 作者:admin 阅读:次

2.3. x射线计算机断层扫描

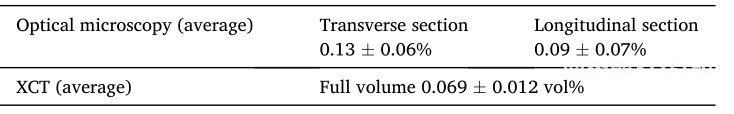

x射线计算机断层扫描(XCT)使用x射线从不同方向拍摄物体的多个二维横截面图像,这种测试方法可以对材料内部[71]进行观测。在XCT的帮助下,可以在不破坏试件的情况下描述内部缺陷以及在力学测试过程中产生的缺陷。Tillmann等人在一项研究中使用OM和XCT评估了LPBF

IN718的孔隙度[72]。两个测量值之间的比较显示出两个测量值之间的显著性差异(表4)。这种差异是由XCT分辨率的限制造成的。事实上,这种技术无法检测到直径小于8

μm的孔隙,因此测量到的孔隙量更少。这是一个基本的限制,因为这种尺寸的缺陷,以及适当的总体,可以显著地破坏部分完整性。

表4 使用光学显微图和x射线计算机断层扫描的样品相对密度[72]。两个测量之间的比较显示出两个测量之间的显著差异,突出x射线计算机断层扫描分辨率的局限性。

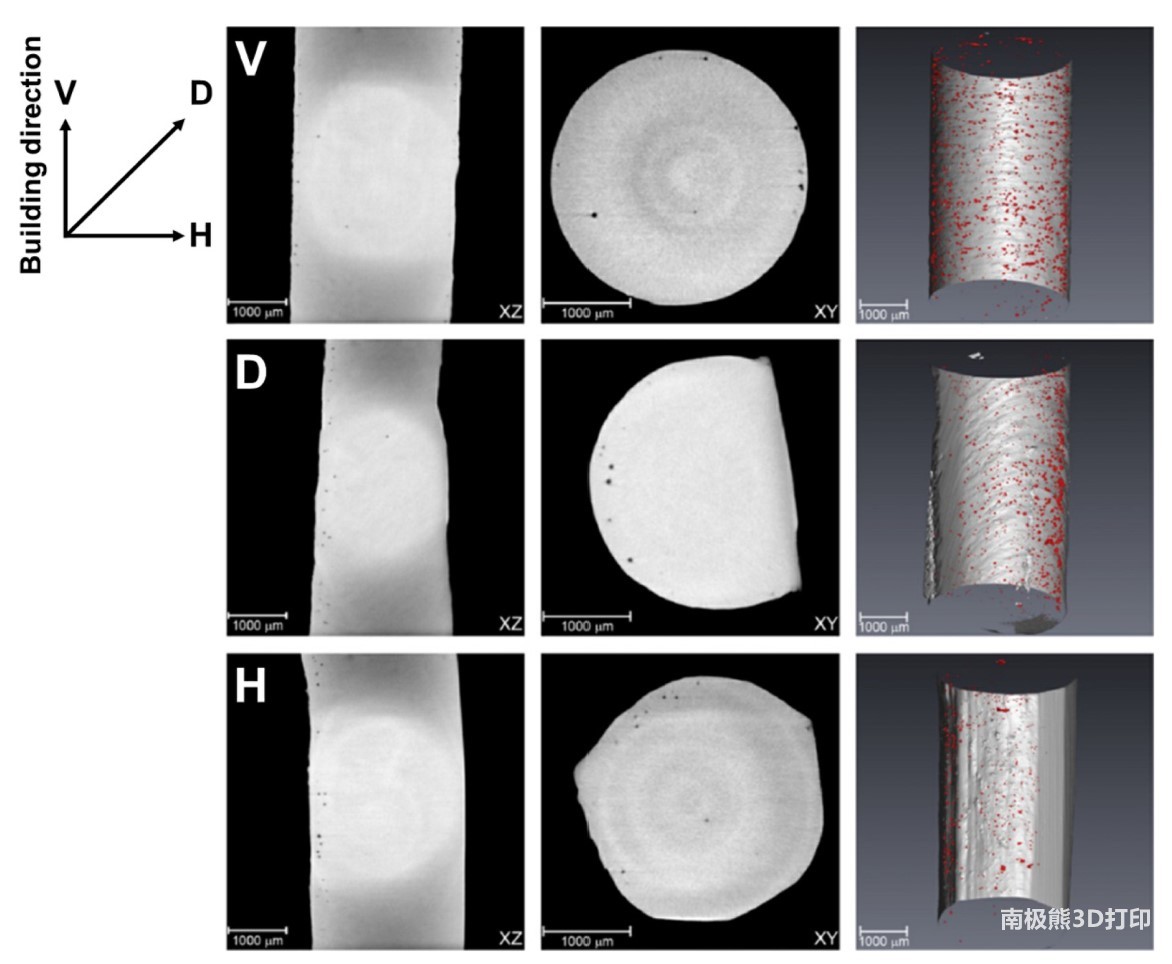

XCT分析还发现表皮和核之间有一个孔隙密度较高的区域。之前的研究对这些缺陷的形成机理进行了解释[73]。Smith等人还观察到,在他们探索的条件下,PBF过程中产生的大部分空腔都出现在靠近表面的地方(图13)[74]。重建的三维体块清楚地表明,构建方向(BD)对空腔分布也有影响。然而,这可能是不利的加工条件的结果,而不是加工镍基高温合金的一般缺陷。

图13所示。x射线计算机断层扫描图像标本截面在二维和重建三维体积。V、D、H表示在建造过程中试件的不同定位策略(如图右上角所示)[74]。重建的三维体块清楚地表明,构建方向对空腔分布有影响。

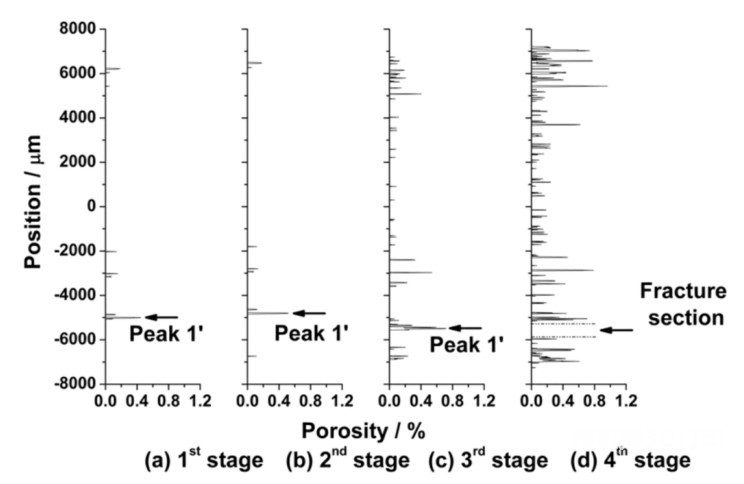

Xu等人进行了一系列分级热-力学试验,研究了一些LPBF

IN718试样在蠕变试验中的缺陷演化[75]。这是通过在测试的不同阶段进行XCT来实现的。图14给出了在试验前、7.3%应变时、11.5%应变时和破坏后各阶段孔隙率沿试样长度的分布。蠕变过程中孔隙率的增加是直接的,通过XCT也可以很容易地识别出最薄弱的点(图14中的峰值1′)。

图14所示。蠕变试验不同阶段试样中的孔隙率分布[75]。展示使用x射线计算机断层扫描的潜力,以确定其中一个样本的失效,并在测试中调查演变过程。

在介绍了与镍基高温合金PBF相关的主要技术和常见观察结果之后,现在有可能更密切地观察该工艺产生的微观组织。

2.4. PBF过程监控

监控PBF构建过程是必要的,通过控制这个过程,可以了解缺陷是如何产生的,以及如何消除缺陷。埃弗顿等人对这一主题进行了广泛的综述[76],概述了强大且可广泛部署的过程监控手段。

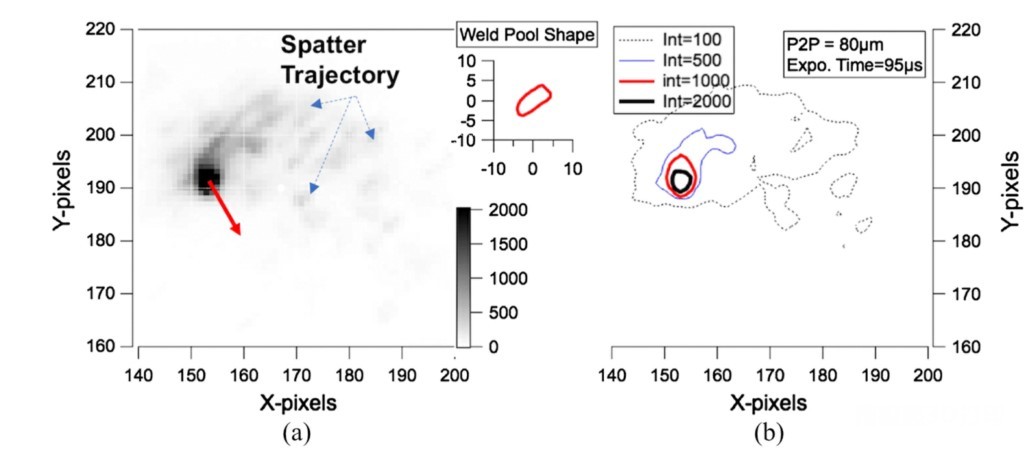

热成像是熔池表征[77,78]和缺陷分布[79]中最常用的技术之一。Criales等人和Arisoy等人记录了LPBF IN625建筑中单个激光扫描的运动(图15)[77,80]。从这些热图中提取出熔池尺寸、颗粒溅射趋势、热梯度、加热和冷却速率。

图15所示。记录单个轨道建立过程的一系列热像仪[77]。从这些热图中提取了熔池尺寸、颗粒溅射趋势、热梯度、加热和冷却速率,说明了热图在定量监测粉末床熔池过程中的实用性。

激光扫描过程中产生的飞溅会在PBF样品表面和本体中产生严重的缺陷[81]。Foster等人证明了热成像用于飞溅位置原位监测的有效性[82]。在热像图中,飞溅轨迹由灰色缩放图和轮廓图识别,如图16所示。Tan等人也展示了在LPBF期间使用基于神经网络的图像分割进行飞溅提取的潜力[83]。替代监测方法还包括用于监测熔池的高帧率摄像机[84,85],用于测量扫描期间动态激光能量吸收的基于反射计的仪器[86],以及用于记录EBM期间操作信号的背散射电子检测系统[87]。

图16所示。分析温度记录器。(a)对红外相机捕捉到的图像进行灰度化处理。(b)相应的等高线图。这表明使用红外摄像机来定位建筑过程中产生的飞溅是有用的[82]。

XCT通常被用作构建后分析的技术(参见2.3节),但也可以进行在线测量。例如,Leung等人介绍了XCT在捕获单激光轨迹扫描中孔隙生成和溅射分布方面的成功应用[88]。最后,其他研究人员在监控构建过程时对PBF样本中产生的缺陷进行分类[89,90]。

总的来说,过程监控在理解PBF过程和控制所生产零件的质量方面有很多好处。这一直是PBF技术的一个重要研究领域。

(责任编辑:admin)

最新内容

热点内容

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专