综述:镍基高温合金的粉末床熔融增材制造研究进展(2)

时间:2022-07-11 09:58 来源:南极熊 作者:admin 阅读:次

1.2.2. 航空航天工业用镍基高温合金和PBF

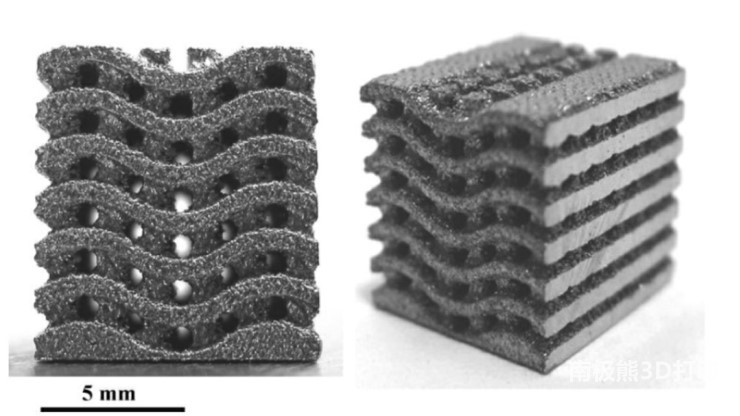

Yadroitsev等人的工作证明了LPBF生产由IN625[45]自由结构构成的复杂滤波器的能力。各个单元,甚至是单个单元的参数,都可以在建模阶段轻松修改,并针对特征在1毫米以下的具体应用进行优化。(图6)。这表明增材制造技术具有直接修改部件的能力,而传统加工方法无法实现。

图6所示。铬镍铁合金625过滤器,具有特定的孔定向和截面积。这些样品是通过粉末床融合制造的,展示了粉末床融合制造高度优化的几何形状的能力,特征小于1毫米。这是激光粉末床融合技术[45]的一个典型应用。

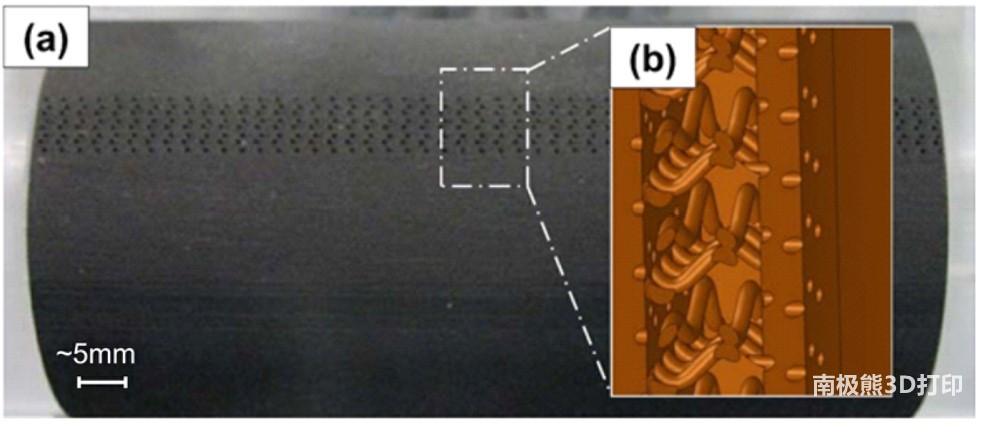

Bernstein等人进一步证明了这一进展,他们开发并制造了一种涡轮叶片原型,其特征是前缘带有通过LPBF获得的内置冷却通道(图7)[42]。测量的平均冷却孔尺寸(0.3945

mm)略小于公称尺寸(0.5 mm),这凸显了LPBF中仍需克服的公差挑战。这些井眼直径的标准偏差很小(0.0206

mm),表明LPBF有潜力作为一种精确有效的技术来产生这些特征部件。不过,尽管该方法取得了一些很好的结果,但仍不能与常用的冷却孔直接加工方法,如激光加工或电火花加工(EDM)的特征分辨率相比。事实上,Li等人已经证明,通过使用激光或电火花打孔工艺,可以获得直径<150

μm的孔。然而,民用飞机的常见工业工艺要求冷却孔直径在300-500μm[46]范围内。这是影响涡轮叶片和导流喷嘴热力学性能的一个基本技术限制。然而,增材制造对航空航天应用的研究重点迄今为止一直集中在静态组件上。这背后的原因随着增材制造材料表现出的力学性能的探索变得明显,这一主题将在本综述的后面更详细地探讨。

图7所示。前缘新型冷却通道的例子。(a)整体架构。(b)冷却通道内部结构的CAD模型[42]。平均测量的冷却孔尺寸(0.39 mm)略小于公称尺寸(0.5 mm),这凸显了激光粉末床熔融仍需克服的公差挑战。

由于LPBF在实现航空发动机部件的复杂结构方面显示出了良好的初步效果,越来越多的公司表示有意投资这项技术。Gisario等人综述了金属增材制造在商用航空工业中的应用,Yong等人综述了增材制造

IN718在高温应用中的材料特性。例如,NASA测试了一些LPBF制造的火箭喷射器,证明这些部件能够承受太空火箭发射过程中产生的热量和压力。MTU航空发动机公司还宣布,他们的PurePower

PW1100G-JM发动机的内窥镜凸台现在将使用LPBF[50]生产。此外,荷兰航空航天中心与特温特大学共同开发了一种用于空间应用的新型微型泵组件,由无运动部件组成,如液压阀[51]。由于其复杂的内部特性是其他方法无法获得的,因此只能使用LPBF制造这种微泵。GE航空在将增材制造引入航空航天行业中发挥了重要作用,特别是通过收购SLMSolutions和Arc增材制造,这两家主要的增材制造公司分别专注于LPBF和EBM。为了证明这一原理,通用航空公司制造了一个完全使用LPBF[52]的微型喷气发动机。尽管这款原型机的规模远远小于商用发动机,但在功能测试中它的转速达到了3.3万转,标志着LPBF在航空发动机制造中更广泛地使用迈出了重要的一步。他们还创造了一个只使用LPBF的传感器外壳,这使它成为第一个3D打印部件被批准使用的FAA

[53]。其他演示材料,如涡轮叶片,使用EBM

IN738LC打印出来,并组装在一个圆盘上进行旋转坑测试,以验证[54]叶片的机械完整性和设计。

综上所述,增材制造是一种很有前途的镍基元件制造技术。然而,目前阻碍PBF更大规模开发的知识差距仍然很大。如果不能充分了解增材制造镍基高温合金的微观结构和功能响应,将严重限制该技术/材料组合的应用。因此,我们必须对材料和工艺缺陷的起源有一个基本的认识。2. PBF过程控制和质量检验

为了有效地将PBF过程转移到工业中,必须选择适当和可靠的检查方法来检查制造过程和制造质量。本节将讨论的一些相关的检测技术,以供研究人员参考。

2.1. 显微结构的表征

PBF镍高温合金最常用的分析方法包括光学显微镜(OM)、扫描电子显微镜(SEM)和电子背散射衍射(EBSD),下面将简要介绍。上述的这些检测手段在材料金相实验室都是较为常见的。为了使用这些方法,需要仔细制备样品。Zhang等人还撰写了一篇关于金属材料制备的综述,这将有助于镍基高温合金和增材制造研究人员制定表征策略。这里强调了这些技术下的主要观察结果。想要制备出理想的试样通常需要适当的研磨、抛光和蚀刻。读者可以参考Zhang等人关于这个主题的综述[55]以获得更多信息。

PBF试样中的孔隙率是研究的一个经典的“首要指标”,尽管ASTM标准建议使用阿基米德原理对PBF材料[56]进行孔隙率测量,但研究界通常使用OM来在x50倍或更小的倍数下观察这些(图8),OM的横向分辨率约为200nm[57]。如果需要更高的分辨率(更小的孔径),则需要使用电子显微镜。通常使用图像分析软件(如ImageJ)分析标本的横截面,孔隙度可以被量化,尽管是破坏性的。Perevoshchikov等人证明这些孔隙度值与用阿基米德法[58]得到的孔隙度值相当。针对于较软的材料,图像法必须谨慎使用,制样需要以不掩盖孔隙的材料涂抹在表面并抛光处理。

图8所示。激光粉末床熔接试件[58]的光学显微图。多孔性和其他缺陷明显地存在于材料中。使用光学显微照相技术可以很容易地检测到这些。然而,当考虑到较软的材料可以掩盖毛孔时,应该谨慎。(工艺参数采用:295w, 2250mm /s,层高0.11 mm)

在适当的刻蚀下,还可以使用OM(图9)来识别熔池。然而,由于PBF镍基高温合金试样的显著特征通常为5 ~ 30 μm,因此OM法通常无法观察到晶粒尺度的显微组织。因此,如果需要了解宏观以外的情况(焊缝轨迹、气孔),就需要使用更高分辨率的成像技术,如SEM。

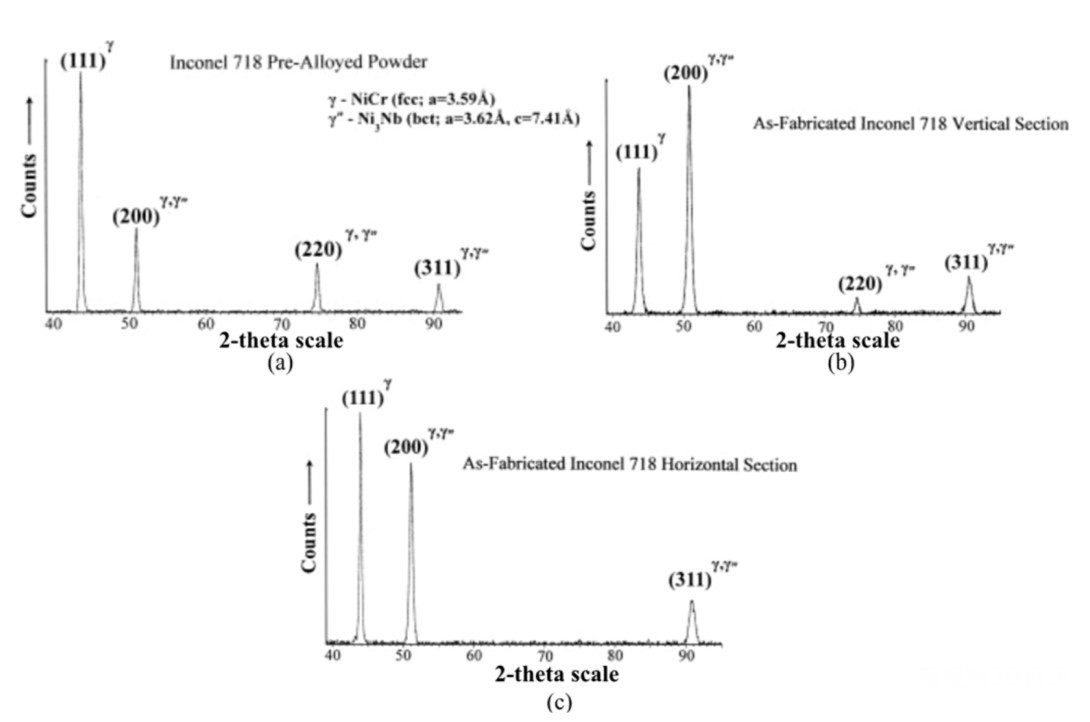

图9所示。激光粉末床熔凝铬镍铁合金718试样的x射线衍射结果。(一)粉末。(b)竣工垂直部分。(c)竣工水平截面[64]。正如预期的那样,主要存在的相是γ面心立方NiCr相,观察到γ′和γ”峰可以与γ重叠,很难分离不同的贡献。

扫描电镜(SEM)广泛用于表征PBF镍基高温合金样品的微观组织。通过背散射电子显微图可以观察到材料的表面形貌、晶粒结构、相和析出相。事实上,PBF过程中产生的快速加热和冷却循环往往使析出物很小(nm范围内),可能超出SEM的限制。由于这些成分、空间频率和尺寸是决定合金性能的关键。这些物质的特征(和控制它们的形成)在过程中是至关重要的。

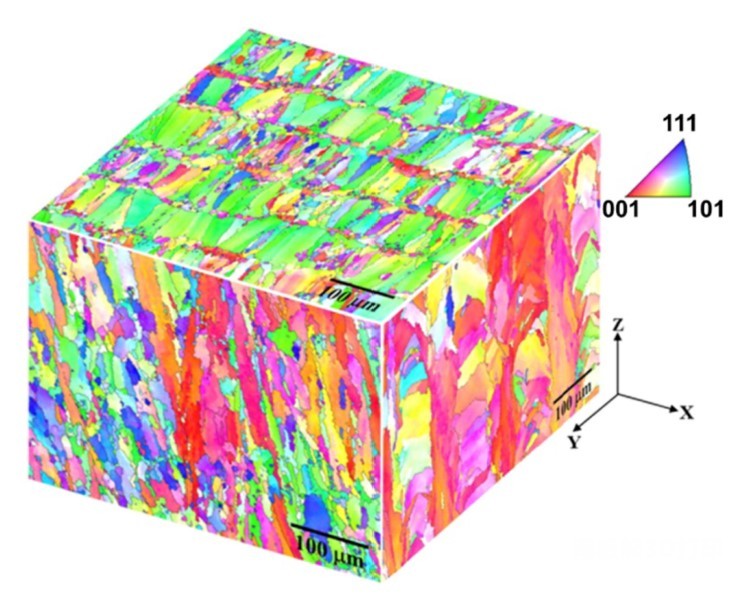

EBSD可以作为电子显微镜的辅助工具,提供关于材料晶体结构的更详细的信息。图19[59]给出了已建(AB)

LPBF

IN718样品的EBSD方向图。EBSD在将增材制造中的织构形成与相关的工艺参数和材料组成联系起来方面特别有用。当考虑增材制造样品的再结晶行为时,来自EBSD的数据集是非常有价值的。

图19所示。激光粉末床熔凝铬镍铁合金718试样[59]的电子背散射衍射图。这表明晶粒长大的主导方向是在构建方向,具有较强的<100>晶体织构,这是粉末床熔合过程的特点。带有小等轴晶粒的单个激光扫描轨迹,重叠区域也可以在XY平面上看到(垂直于构建方向)。

Terner等人也使用EBSD来估计LPBF IN625中的残余应力,方法是通过定向成像来评估局部定向错误或应变水平,并发现EBSD足以定性地评估材料[60]中的残余应力。与EBSD相结合的是一系列利用激光超声技术的新兴技术。Rossin等人利用共振超声光谱技术表征和检测LPBF部件的微观结构变化[61]。Smith等人进一步展示了空间分辨声学光谱用于增材制造组件的表征[62]。虽然这些技术仍处于萌芽期,但它们有很大的潜力被应用于增材制造生产当中。

(责任编辑:admin)

最新内容

热点内容

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专