激光粉末床聚变:技术、材料、性能和缺陷以及数值模拟的最新综述(5)

时间:2022-09-14 13:55 来源:长三角G60激光联盟 作者:admin 阅读:次

6.2.孔隙度

由于LPBF采用金属粉末的完全熔化,因此会产生不稳定的熔池。此外,如果没有选择适当的参数,可能会产生许多缺陷,如孔隙度。LPBF工艺中形成的孔隙有三种类型:熔合孔、气孔和收缩孔。在激光能量密度不足的地方形成熔合孔。这一不足导致热渗透性差,并且已经熔化和凝固的层的顶层不能再熔化。这导致与新层的结合不良。因此,基本上,轨道重叠和浅穿透是其主要原因。低激光能量密度、低功率、高速度、大扫描空间和大层厚度驱动该缺陷。这些孔隙主要受工艺参数控制,并受沿层边界的部分或不完全熔化的影响。这些孔隙主要集中在以部分熔融为主的区域。

相反,在夹层之间具有良好相干结合的区域中,该孔隙率显著最小化。熔合孔也是粉末之间捕获的气体的结果。当这些气体逸出时,它们形成危险的扫描路径。随着过程的继续,随着空腔的形成,流体力与蒸汽压力平衡,导致液相坍塌并产生孔隙。

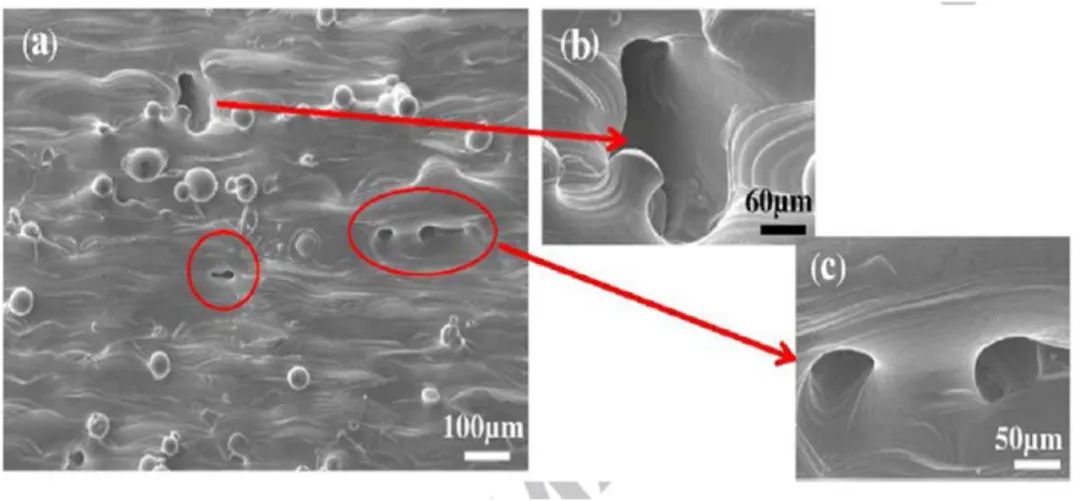

如果一个层出现严重的球化缺陷,则有很大的可能产生连锁反应,即在下一层中出现气孔和球化。这导致零件性能差和密度低。如果有足够的具有良好流动性的熔融金属,并且如果熔池的寿命更长且凝固速度较慢,则可以填充孔隙,并减少孔隙率。在氢的情况下,吸水率非常高,并且氢在铝液和固体中的溶解度水平不同。因此,为了检查氢孔隙率,在将铝粉用于应用之前,应充分干燥铝粉。粉末床的预热也有帮助,因为熔池中的氢溶解会导致严重的孔隙率。LPBFed Ti6-Al-4V顶层的孔隙如图36所示。

图36 (a)LPBFed Ti6-Al-4V顶层的孔隙,(b)开放孔隙的放大图像和(c)洞穴孔隙的放大图。

6.3.表面粗糙度

对于通过LPBF工艺生产的零件,表面光洁度问题一直备受关注。这也是AM过程中的一个大缺点。在各种AM工艺中,DED在表面光洁度方面表现最好,其次是LPBF,然后是EBM。据指出,造成表面粗糙度的主要原因是由于大气气体的存在和部分熔融粉末在零件表面的粘附而导致的氧化。与LPBF工艺一样,未使用的粉末从不离开工艺区域或始终留在粉末床本身中。这些颗粒仍有可能粘附到零件表面。由粘附在表面上的颗粒引起的粗糙度的平均大小几乎与粉末的直径相同。

由于熔池流动内部的表面张力梯度,在熔池中形成的小球被吸引到熔池的外周。然后边缘凝固,导致表面粗糙。因此,可以通过提供高能量密度、低速度下的高激光功率、低层厚度和不适当的图案填充间距来减少表面粗糙度。此外,大尺寸颗粒难以完全熔化,因此,生产的最终零件表面光洁度较低。

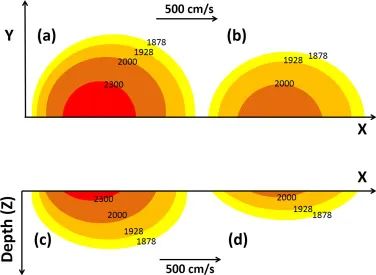

在500 cm/s的横向速度下,DLD期间熔池的温度等值线(a)-(b):在XY(构建)平面中的形状相似,(c)-(d):显示不同熔池深度的相应XZ(剖面)平面图。

6.4.裂纹和残余应力

在LPBF过程中可以识别出两种主要的裂纹。这些是冷裂纹和热裂纹。热裂纹也称为凝固裂纹,通常产生凝固过程的最后阶段。热裂纹主要是由于凝固过程中零件的固体结构变形而形成的。此外,液体区域中的对流不足可能会产生热裂纹。

结构应力是由于相变期间部分发生的体积膨胀而产生的。当零件内部的残余应力大于屈服应力时,零件发生变形或产生裂纹以释放应力。LPBF部分的开裂分为两部分:液化开裂和凝固开裂。沉积的层由于凝固收缩和热条件引起的循环而经历收缩。但是基底/衬底的温度或先前固化的层远低于新熔化的层。因此,新层的收缩比先前铺设的层大得多,并且该差异也倾向于阻碍该新层的压缩。这导致在凝固和开裂期间在新熔化层中形成应力。这是凝固开裂。液化开裂发生在部分熔化粉末的区域。在这些区域,快速加热导致某些晶粒熔化,特别是低熔点碳化物。当零件冷却时,产生拉力;在这些力作用下,熔化的碳化物充当裂纹萌生的位置。

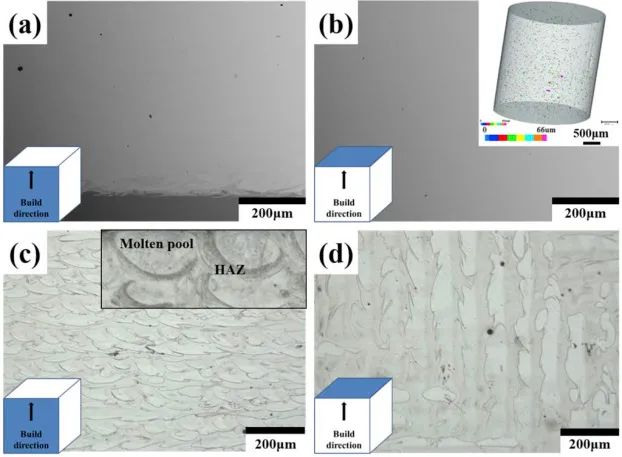

(a–b)分别为3D印刷Zr基BMG的SEM-BSE显微照片的侧视图和俯视图,(b)中的插图显示了孔隙的分布;(c–d)腐蚀后的3D印刷锆基BMG的侧视图和俯视图,插图显示了熔池和热影响区。

6.5.合金元素的损失

挥发性金属,主要是Mg、Zn、Al等,由于温度非常高,极易从熔池蒸发。当激光与金属接触时,这些元素的高蒸气压和低沸点导致其蒸发。熔池的温度远高于元素的沸点。这些元素的蒸发改变了所生产零件的组成,并改变了机械性能。改变的性能主要是微观结构的强度、耐腐蚀性、蠕变和伸长率。

大部分蒸发是由于熔池过热而发生的。因此,在这种情况下,激光能量密度是一个重要因素。蒸发导致熔池的不稳定性和沉积层组成的变化。蒸发也在熔池内形成反冲压力。这种压力推开熔融区的液体,并导致一种称为“锁孔效应”的缺陷。蒸发还导致最终零件的密度降低,因为它增加了孔隙率。已经进行了不同的实验来观察某些元素的蒸发。在LPBF下处理TiAl样品,观察到显著的铝损失。Cu-4Sn的LPBFed部分由于蒸发而损失锡。这种蒸发会影响性能并增加熔体轨迹的不稳定性。但是可以控制蒸发和损失。通过监测熔池温度和激光能量密度,可以将其最小化。但是,由于低能量密度将减少元素的损失,它还将触发零件的不均匀性,并可能导致属性偏离所需的属性集。

6.6.氧化物夹杂物

氧化物的夹杂是不可避免的缺陷之一,它也会降低所生产零件的性能。如果在前一层上存在氧化物层,它可以与新沉积的层结合。由于键合受到氧化物层的影响,它们也有助于球化。坎贝尔指出,合金元素有助于在一次加工期间将氧化物引入熔池。已经观察到,向任何铝合金中添加某些元素,如Si或Mg,会改变形成的氧化物的性质。许多研究人员正在寻找对抗铝合金氧化的解决方案,因为铝对氧具有很大的亲和力,即使在低氧浓度下也会形成氧化物。

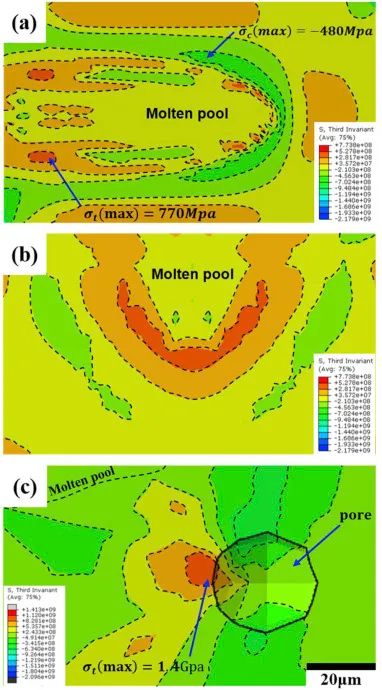

(a–b)分别从侧视图和俯视图对熔池周围的热应力场进行有限元模拟;(c)应力集中发生在熔池附近的孔隙中。

6.7.AM部件的鉴定

评估疲劳加载零件的“适用性”是一项基本挑战,它与制造过程中产生的微观结构和缺陷直接相关。微计算机断层扫描是探测地表附近或薄而复杂几何结构中的断层的最有效技术之一。已经讨论了在组件评估背景下使用极值统计分析X射线CT扫描测量的优点和限制。

本研究使用延时同步辐射X射线显微计算机断层扫描(SR-CT)跟踪LPBF制造的AlSi10Mg试样在250°C原位拉伸-拉伸循环载荷下(180-38000次循环)的整个疲劳寿命内的损伤累积。在联合循环疲劳环境下,Patriarca等人提供了一种确定设计应力和允许故障的概率方法。这些数据用于确定材料参数的平均值和变化,然后将其用于蒙特卡洛模拟,并基于目标失效可能性确定设计应力。本研究侧重于确定安全裕度,该安全裕量仅取决于影响机械部件损伤累积的元件的固有可变性。

7.数值建模、优化和机器学习技术

7.1.传热分析的控制方程

Shiva等人阐述了传热分析;一般而言,热输入在高斯分布下进行,并且还考虑了由于对流和辐射引起的损失。瞬态热分析必须确定基底上和粉末床上沉积材料的每个特定点的温度历史。

7.2.LPBF过程的数值模拟

AM带来了从设计开始到部件投入使用以及创新领域的工作方式的变化。AM通过降低成本和制造复杂部件,使许多行业发生了革命性的变化。在设计步骤中,设计师将获得市场上最新的软件。该软件可以预测使用特定参数构建的零件的特性和性能。它有助于减少成本和时间。但这种技术需要对任何零件的物理印刷过程中发生的所有物理现象有详细的了解。主要障碍是理解参数与输出特性之间的关系,输出特性因材料而异。LPBF采用逐层方法构建零件,并在其中熔化粉末以形成3D零件。现在可以肯定地说,这样复杂的过程永远不会完全没有缺陷。制造商面临的挑战是制造缺陷最小的产品,包括优化工艺参数。

研究人员正在开发优化工艺参数的新方法,如数值模拟。通过实际制造十几个零件并逐步改进来优化工艺参数的迭代需要大量的时间和资源。数值建模的主要优点是不需要任何物理产品制造来研究。因此,节省了时间、原材料和成本。基本模型之一是热机械模型,其中考虑了所有热历史和残余应力。众所周知,基于实验的优化是必要的,但数值建模为研究人员通过任何复杂工艺制造零件提供了一个稳定的开端。他们在早期阶段就洞察了该过程,现在可以优化该过程以获得最佳结果。

正如许多研究人员所研究的,LPBF过程中的热输入是影响输出产品特性的主要参数之一。然而,根据参数和目标,在不同的研究中注意到了一些变化。Tan等人在LPBF中使用了激光束,假设其高斯分布不对称。此外,对移动点高斯激光扫描进行建模,以了解经历LPBF的固体模型中的温度分布。在其他许多研究工作中,激光源按照高斯分布建模。在LPBF中,激光能量通过称为激光光斑的特定区域传输,并进行建模以复制激光中心和外围的热强度。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复