不同光栅角度下熔融沉积成型PEEK的表面特征、微观结构和力学性能(2)

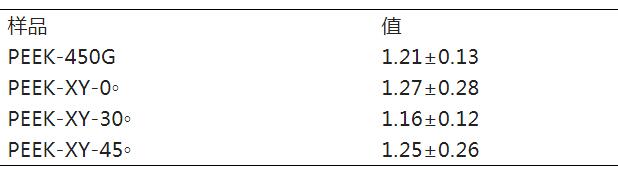

经计算,FDM制造的PEEK的体积结晶度在23.53%到27.76%之间。这些数值相对小于注射成型的PEEK 450G(据报道为31.9%至40.5%)[36]。然而,获得的I1146/I1598比率(如表2所列)表明,FDM制造并没有导致PEEK表层结晶度的明显改变。体积和表层结晶度结果的差异可能是由于皮层和核心效应造成的。此外,体积结晶度的降低可能是由于采用了相对较低的床层温度造成的[18]。PEEK是一种线性半结晶的热塑性塑料,其机械强度主要由结晶相贡献[37]。整体结晶度的降低可能会导致机械性能的退化。额外的加工后热处理可以用来克服这个问题。

表 2. 获得的 I1146/I1598 波段比率。

2.1.3. 表面特征(表面粗糙度、硬度和润湿性)

使用接触式粗糙度测量设备(Mar Surf M 300C,Mahr GmbH,Göttingen,Germany)测量表面粗糙度,使用半径为2 µm的金刚石触针,检测面积为4 × 4 mm2,使用高斯滤波器(截止长度为0.8 mm)将粗糙度与波纹度分离[31]。使用接触式粗糙度测量装置时,应特别注意避免划伤表面。

如果实验条件允许,建议使用非接触技术,如AFM和光学轮廓术测量表面粗糙度。使用邵尔-D硬度计(中国上海SHSIWI有限公司LXD-a)测量表层硬度,并随机选择10个检查点,计算均值。

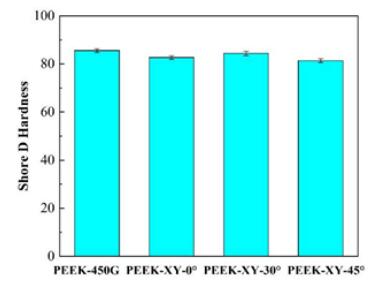

硬度不仅是材料的综合机械性能指标,也是影响材料耐磨性的最重要因素。如图5所示,应用FDM时,PEEK的表层硬度明显降低(p ≤ 0.28)。表面机械性能的退化可能导致过度磨损,造成人工关节假体过早失效。需要进行详细的摩擦学对比研究,以进一步评估FDM制造的PEEK的磨损性能。

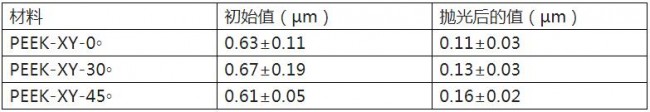

如表3所示,FDM打印的PEEK零件的初始表面粗糙度处于亚微米级(Ra从0.613到0.667µm),满足聚合物假体的基本表面质量要求。对于通过注塑成型和机械加工制备的NuNec® PEEK自配椎间盘假体,其表面粗糙度为Ra ≤ 0.585 µm[31]。经过抛光处理后,Ra可进一步降低到0.106至0.155 µm的范围。这一结果与使用相同的P220 FDM打印机的其他文献一致。据报道,抛光后的PEEK样品的Ra表面粗糙度为(0.17 ± 0.08)µm[23]。

表 3. FDM 制造的 PEEK 零件在抛光前后的表面粗糙度 (Ra)。

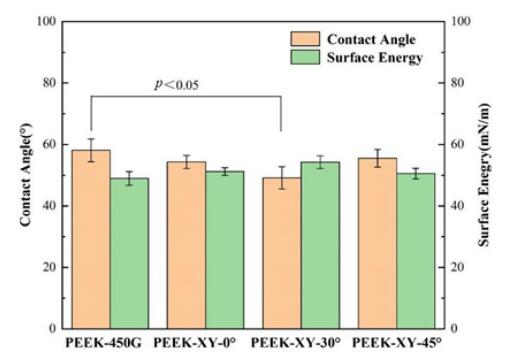

PEEK450G和FDM打印的PEEK零件的接触角测量结果显示如图6所示。除了PEEK-XY-30°之外,采用FDM制造时,接触角没有明显的改变。PEEK-XY-30°比注塑成型的PEEK 450G亲水性更强。在三种不同的光栅角中,XY-30°导致接触角最小,表面能最高,有利于细胞粘附。对于人工植入物而言,适当的润湿性对于确保良好的宿主组织反应至关重要。表面层不应该极度疏水或极度亲水,这样不利于蛋白质吸收和重新定向[38]。

图6. PEEK 450G和FDM制造的PEEK零件的接触角和表面能。

2.2.机械测试

FDM打印的PEEK的拉伸断裂、拉伸断裂和弯曲断裂进行了适当的研究

2.2.1.拉伸试验

根据ISO527-2(2012)[32],使用PT-1036PC万能试验机(宝达有限公司,中国广州)在20°C的环境温度下以1%的应变率进行拉伸测试,以比较FDM打印的PEEK与其他现有的AM技术制备PEEK的拉伸行为。选择1BA型试样,标距长度为25 mm;每个试样配置至少测试3次,以评估重复性。拉伸试验后,使用扫描电子显微镜(Verios 460 SEM,FEI,Hillsboro,OR,USA)观察打印样品断裂面的微观形貌,以此探究光栅角度对FDM制造的PEEK断裂机制的影响。通常断裂机制总是与其内部缺陷密切相关,因此通过Micro CT扫描(Y.Cheetah,Feinfocus,Hamburg,Germany)检查拉伸试样的横截面,这有助于解释FDM制造的PEEK试样的基本失效机制。

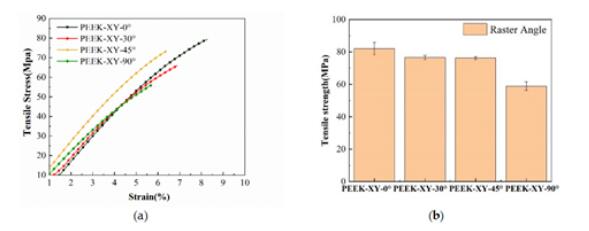

图7中描述了不同栅格角度的PEEK试样的拉伸应力-应变曲线。很明显,无论栅格角度如何,PEEK试样只表现出线性弹性变形。PEEK-XY-0°具有最高的拉伸强度值(82.0 ± 3.8)MPa,大约是注塑成型的PEEK 450G(即100 MPa)的82%。相比之下,PEEK-XY-90°拥有最低的拉伸强度(58.9±2.7)MPa,明显小于其他组(P < 0.01)。PEEK-XY-30°和PEEK-XY-45°表现出中等的抗拉强度,分别为(76.5 ± 1.4)MPa和(76.2 ± 0.9)MPa,没有统计学差异。这一发现与已发表的文献[20,21]相一致。在实践中,FDM制造的PEEK作为一个层状结构而不是一个完整的结构。最大的持续力是沿着长丝填充方向,而长丝之间的粘合强度较弱。

图7. 不同光栅角度下的拉伸行为。(a)拉伸应力-应变曲线;(b)不同光栅角度的平均抗拉强度。

图7. 不同光栅角度下的拉伸行为。(a)拉伸应力-应变曲线;(b)不同光栅角度的平均抗拉强度。

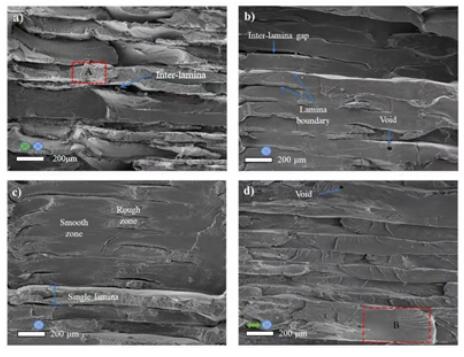

为了进一步研究光栅角度对FDM制造的PEEK断裂机制的影响,进行了SEM断裂成像。图8中显示了断裂的拉伸试样的横截面图。在每一组中都可以看到层状结构以及清晰的分层边界。此外,层间缝隙和层内空隙是共同的特征。在四组中,PEEK-XY-0°相对更粗糙和不均匀(图8a)。这主要是因为拉伸载荷的方向与栅格角平行,因此填充的PEEK长丝在单轴载荷下的应变较大(参考图7)。对于PEEK-XY-90°,拉伸载荷的方向与光栅角垂直,因此外力仅由薄弱的层间结合强度来承受。

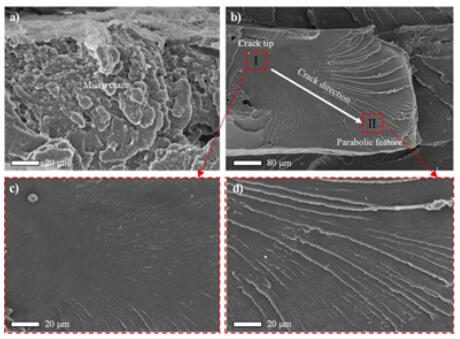

尽管采用的光栅角度不同,但每组的基本断裂机制仍是相同的。如图9所示,裂纹开始沿断裂方向扩展,直至到达快速断裂区。此外,类似抛物线的特征(图9c)表明裂纹的扩展。王和他的同事[17]在研究由定制的FDM打印机制备的PEEK的拉伸机械性能时也报道了这种断裂机制。与PEEK 450G[17,37]相比,在FDM制造的PEEK中没有观察到空隙成核现象。裂缝可能源于内部缺陷相关的应力集中点。空隙作为内部缺陷的一种类型,在使用FDM[19,39]或SLS[40]技术的PEEK研究中普遍发现。在实践中,PEEK所遵循的断裂机制总是与它的内部缺陷密切相关。

图8.断裂的拉伸试样的横截面的SEM图片。(a)PEEK-XY-0°,(b)PEEK-XY-30°,(c)PEEK-XY-45°和 (d) PEEK-XY-90°。绿色箭头和圆圈表示制造方向;蓝色圆圈表示加载方向。

图8.断裂的拉伸试样的横截面的SEM图片。(a)PEEK-XY-0°,(b)PEEK-XY-30°,(c)PEEK-XY-45°和 (d) PEEK-XY-90°。绿色箭头和圆圈表示制造方向;蓝色圆圈表示加载方向。

图9. 断裂机制的SEM图片。(a)图8a中’A’区域的放大图;(b)图8d中’B’区域的放大图;(c)裂纹尖端区域’I’的放大图;(d)抛物线裂纹扩展区域’II’的放大图。白色箭头表示裂纹的扩展方向。

图9. 断裂机制的SEM图片。(a)图8a中’A’区域的放大图;(b)图8d中’B’区域的放大图;(c)裂纹尖端区域’I’的放大图;(d)抛物线裂纹扩展区域’II’的放大图。白色箭头表示裂纹的扩展方向。

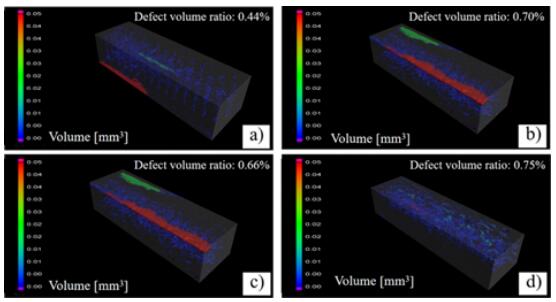

在这项研究中,采用100%填充率制备致密的拉伸试样。然而,根据CT扫描结果(图10),内部缺陷(即间隙和空隙)始终存在。就体积含量而言,它们通常小于1%;XY-0°光栅角导致最小的缺陷含量(0.44 vol.%)。观察到的缺陷尺寸在0~0.05 mm3范围内,其中大多数小于0.01 mm3。此外,在样品的底部和顶部表面层附近总是发现较大的缺陷。这可能是由于在PEEK长丝沉积过程中存在较大的热不匹配[20]。后处理(如热等静压)可以使FDM制造的PEEK材料更加致密,从而提高其机械强度。

图10 不同光栅角度拉伸试样标准截面的显微CT扫描。(a)PEEK-XY-0◦; (b)PEEK-XY-30◦; (c)PEEK-XY-45◦; (d)PEEK-XY-90◦.

图10 不同光栅角度拉伸试样标准截面的显微CT扫描。(a)PEEK-XY-0◦; (b)PEEK-XY-30◦; (c)PEEK-XY-45◦; (d)PEEK-XY-90◦.

2.2.2.弯曲测试

弯曲测试试样的尺寸为80×10×4 mm3,有四个不同的光栅角度。根据ISO178(2010)标准程序,在PT-1036PC万能试验机上以1毫米/分钟的恒定速度进行三点弯曲试验,以比较FDM-PEEK的四个不同光栅角度的弯曲行为(弯曲强度)[33]。

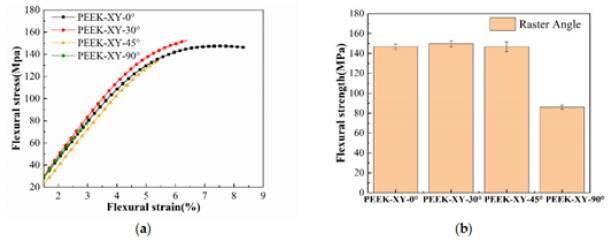

得到的三点弯曲试验结果如图11所示。在四个光栅角中,XY-90°的弯曲强度最低(86.0 ± 2.1)MPa,明显小于其他的(p < 0.001)。相比之下,PEEK-XY-0°、PEEK-XY-30° 和 PEEK-XY-45°之间没有显着差异 (p ≥ 0.516)。记录的抗弯强度在 146.8 到 149.7 MPa 的范围内。这与其他 PEEK FDM 研究非常吻合XY-0°为 (142.0 ±5.6) MPa [21],并且相对高于 SLS 制备的 PEEK (123.0 ± 2.5 MPa)[40]。与退火的PEEK 450G (167.2 ±7.7 MPa [41]) 相比,使用 FDM 制造时,抗弯强度至少降低了10%。在弯曲试验过程中,PEEK 试样的上、下层分别处于收缩和拉伸状态。光栅角对弯曲强度的影响机制与拉伸强度相似。

图 11 不同光栅角度下的弯曲行为。(a)弯曲应力-应变曲线;(b)光栅角度的平均弯曲应力。

图 11 不同光栅角度下的弯曲行为。(a)弯曲应力-应变曲线;(b)光栅角度的平均弯曲应力。

2.2.3. 剪切测试

根据ASTM-D5379M(2012)[34],在Instron 8801疲劳试验机(Instron Ltd., Norwood, MA, USA)上以2mm·min-1的加载速率进行剪切测试。用FDM制作了标准的V型缺口梁测试验件,有四个不同的光栅角度(PEEK-XY-0°、PEEK-XY-30°、PEEK-XY-45°和PEEK-XY-90°);然后对测试样本进行加载至失效。每个光栅角度至少测试三次以确保测试的一致性,并在整个测试过程中记录加载力和剪切应变。

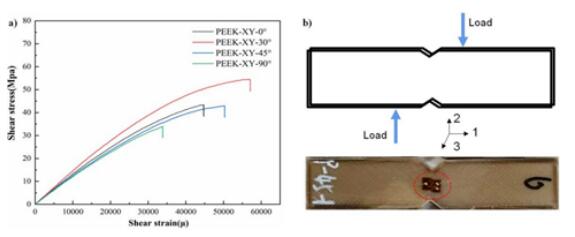

在图12a中,记录的剪切应力与剪切应变的关系图。XY-30◦的光栅角度给与最佳的剪切性能(55.5 ± 1.8 MPa),而XY-90°导致最差(34.1 ± 1.1 MPa)。XY-0°和XY-45°的光栅角度结果适中,处于两者之间。如图12b所示,在剪切试验中,PEEK 薄层受到垂直载荷,在G12平面产生剪切力。在测试试样的中心区域可以看到基于拉伸的塑性变形,但没有发生断裂或分层。这可能是由于 PEEK 长丝具有良好的延展性。平面内剪切力由层间粘合强度支撑。PEEK 试样处于弯曲状态。

图 12 不同光栅角度的剪切行为。(a) 剪切应力-应变曲线;(b) 剪切试验后的 V 型缺口梁试件图片。

图 12 不同光栅角度的剪切行为。(a) 剪切应力-应变曲线;(b) 剪切试验后的 V 型缺口梁试件图片。

论文从微观结构、表面特征和机械性能等方面对FDM打印的PEEK零件进行了系统评价,以研究光栅角度对PEEK宏观和微观结构水平的潜在影响。根据力学结果,可以得出结论,光栅角度不影响 FDM 制造的 PEEK 样品的失效行为,而仅影响宏观结构层面的力学性能。填充方向与外力方向的一致性对最终机械强度有显著影响。事实上,FDM 制造的 PEEK 的机械性能仍然取决于许多其他因素,例如长丝质量、喷嘴直径、打印速度、打印层厚度、打印温度、填充率等。

结果表明,FDM工艺不会改变 PEEK材料的微观结构和热性能的改变,但会改变整体结晶度,这种结晶度只能达到注塑成型 PEEK450G 的 70% 左右。无论使用何种光栅角度,表面层硬度也显示都出明显的下降。PEEK-XY-30°变得更加亲水并有助于细胞粘附。光栅角对机械强度表现出明显的影响,因为FDM-PEEK部件更像是层压结构,而不是一个完整的结构。主要的断裂行为与内部缺陷和层状结构间的粘合强度有关。PEEK长丝内的空隙可以作为应力集中点,促进微裂纹的形成,从而大大降低机械强度。这项研究的结果可以为FDM-PEEK提供指导方针,使其在骨科植入物等应用中得以实现。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复