透视我国金属3D打印两个产业化阶段的发展概况(3)

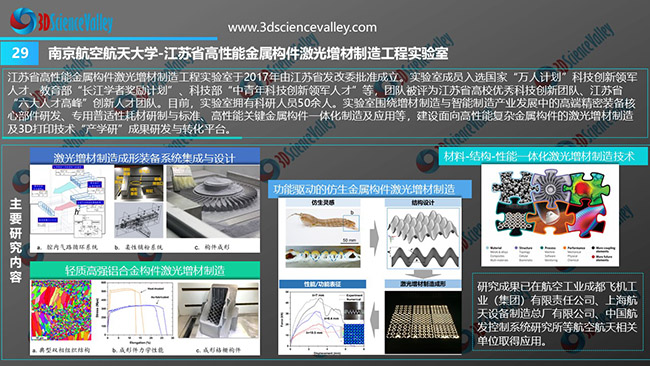

国内金属3D打印在航空航天领域的应用近年来发展较快,但产业化相比国外仍有差距。2013 年王华明院士以“飞机钛合金大型复杂整体构件激光成形技术”获国家技术发明奖一等奖。表明我国成为继美国之后,世界上第二个掌握飞机钛合金结构件激光快速成形技术的国家。西北工业大学凝固技术国家重点实验室制造的C919飞机主承力梁试验样件长度 5 米,中央翼缘条试验样件长度超过3米。2015 年成功发射浦江一号,在国内卫星上首次采用了 3D 打印钛合金材料的天线支架。

© 3D科学谷《3D打印与中高等教育及科研白皮书》

© 3D科学谷《3D打印与中高等教育及科研白皮书》

国内金属3D打印技术虽然已得到较多应用,但目前更多是作为关键部位攻关、试验件制备或者小批量产品应用。伴随供应端国产能力的提升以及需求端应用的推广,未来产业化或将提速。

© 3D科学谷《3D打印与航天研发及制造业白皮书》

© 3D科学谷《3D打印与航天研发及制造业白皮书》

装备换代叠加发动机国产替代,航空航天领域需求量逐步释放,金属增材技术具备广阔空间。发动机方面,从 2014 年开始,我国发动机进口量逐渐减少,国产发动机逐渐成为主力,发动机零部件精密度高,性能要求严苛,外形结构复杂,对 3D打印的需求较为迫切。飞行器方面,近年20系列产品批产陆续定型,装备换代逐步提速,3D打印在难加工金属结构件领域的应用以及构件修复方面具备较大潜力。此外,未来 C919 等国产机型的批量交付将打开万亿级的民航市场,3D 打印技术在双曲面窗框、翼根、起落架等关键部位都有望得到大规模的应用。

l 医疗行业:齿科骨科需求庞大,有望形成规模化定制市场

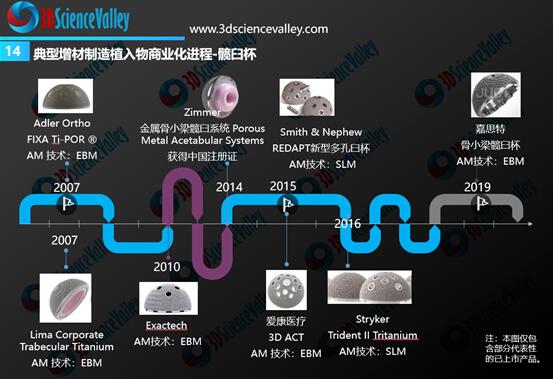

3D打印在齿科、骨科、医疗器械市场应用成熟度高。3D 打印技术在医疗领域的应用主要可以分为四个层次。第一个层次是无生物相容性要求的材料,不会直接和细胞等直接产生接触或反应,典型案例包括骨科手术导板等,材料较为多样化;第二个层次是具有生物相容性但非降解材料,主要使用钛合金、钴铬合金等材料;第三个层次是具有生物相容性,且可降解的材料,典型案例包括骨、皮肤组织工程支架,该类打印材料中含有磷酸钙,更容易融合转化;第四个层次是活性细胞、蛋白及细胞外基质,主要着眼于打印人体器官及组织。

目前3D打印应用最为广泛的主要是第一、二个层次的需求,相对来说在实用价值和技术成熟度上具备较高可行性。目前应用最广泛的包括两大领域:1)个性化假体的制造,可用在骨科、齿科、整形外科等;2)复杂结构以及难以加工的医疗器械制品,包括植入物与非植入物,如多孔结构的髋关节、模拟人体器官的医用模型等。

3D打印技术能够满足医疗制品定制化、精准化需求,具有效率高和节约成本的优势。设计即制造,以及数字化生产方式非常契合定制化、高时效性的医疗行业需求。以口腔医学为例,一台3D打印设备可替代月产1万颗义齿生产线的全部人工,减少人工成本,并有助于提升产品品质。市场研究机构 Transparency Market Research 的报告显示,2016 年全球牙科 3D 打印市场规模 达 9.03 亿美元,2025 年将达到 34.41 亿美元,年复合增长率达到 16.5%。

© 3D科学谷《3D打印与骨科植入物白皮书》

© 3D科学谷《3D打印与骨科植入物白皮书》

金属3D打印医疗植入物逐渐成熟,医疗领域有望形成规模化定制市场。从事医疗3D打印,尤其是医疗植入物领域,通过 FDA 认证或 NMPA 认证是最大的难点,审核严、周期长、费用高。国外医疗器械巨头从 2001 年起就已开始布局 3D 打印医疗植入物市场,积极开拓新技术、申请产品证,在小批量定制的基础上逐渐往产业化方向发展。目前通过 FDA、NMPA 认证的 3D 打印植入物产品已经越来越多,国内爱康医疗的膝关节、髋臼杯、人工椎体等也相继获得审批,居国内销量占率第一。随着产品增加、商业模式逐渐成型、医疗器械巨头采购使用 3D 打印设备将越来越多, 有望形成医疗领域的规模化定制市场。

l 其他行业:集中于设计研发环节或高端定制领域

汽车产业自身规模庞大,3D打印哪怕只占据 1%的份额也能带来百亿市场空间。目前 3D打印在汽车工业的应用规模为 11.74 亿美元,主要用于研发环节,直接制造仅占 30%。

当前,传统汽车制造环节产能固定切入难度大,3D打印在普通金属标准件的规模化生产领域目前还不具备成本和效率优势,直接制造环节具备较高可行性的方向主要包括个性化外观组件定制(以宝马和标致汽车为代表)和复杂功能零件生产(以通用汽车为代表)两个方向。

此外,随着新能源汽车市场的蓬勃发展,轻质化、一体化需求增强,且产品跌代速度较快,3D打印有望凭借独特优势切入新产业链。保守估计,3D打印未来即使只在每年过万亿美元的汽车研发、生产环节中占有 1%的份额,其每 年的市场规模也能超过百亿美元。Frost & Sullivan 市场调查报告预测,汽车 3D 打印的市场规模有望于 2025 年达到 43 亿美元。

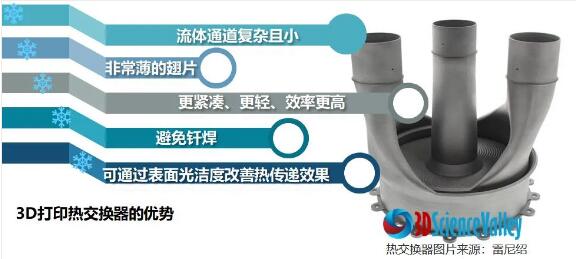

汽车行业的金属3D打印的应用优势有两方面:1)无模化,加速迭代过程,减少研发成本;2)对产品的复杂性成本不敏感,适合创新颠覆产品的设计。将 3D 打印应用于汽车个性化制造领域的典型案例是宝马集团 MINI 汽车,2018 年开始 MINI 通过 3D 打印技术提供汽车零部件个性化定制服务。2018年通用汽车和 Autodesk 合作重新设计了汽车座椅支架,新设计比原来的部件轻 40%、 强 20%,将八个不同的部件整合到一个增材制造部件中。Conflux 公司通过 3D打印对热交换器进行功能集成化的设计,使部件数量减少 2/3,交换器的尺寸减小 55 毫米,重量减轻 22%,还减少了热交换器所需的部件和对焊接的需求。

3D打印在工业制造中的应用较为分散,主要面向高端零部件领域。金属3D打印已经广泛用于模具行业,液压、燃气轮机、核工业、刀具、再制造等等,但受成本和生产效率的限制,主要在高端、高附加值部件上应用。满足了工业制造领域对结构复杂产品的制造需求,提高产品性能,并适合小批量、研发到生产周期长的高端部件,与汽车领域相似,目前工业机械领域金属3D打印市场放量的瓶颈在于3D打印成本高、批量生产效率低。

我国高端模具依赖进口,3D 打印是实现国产替代的有利契机。受工业制造领域产业升级驱动,高端模具国产化需求迫切,3D 打印模具具备众多优点,包括:1)模具生产周期缩短;2)制造成本降低;3)模具设计的改进为终端产品增加了更多的功能性如随形水冷等;4)优化工具更符合人体工学和提升最低性能;5)定制模具帮助实现最终产品的定制化,提升注塑模具的生产效率以及模具寿命。高端模具中, 国内具备立体热流和冷却水道模具制作能力的厂家屈指可数,内部结构复杂的随形冷却模具有望成为 3D 打印应用的主要方向之一。

模具大厂东江模具通过GF加工方案的嫁接3D打印技术,实现智能手表包装盒零件注塑模仁的生产。

模具大厂东江模具通过GF加工方案的嫁接3D打印技术,实现智能手表包装盒零件注塑模仁的生产。

3D打印在消费品行业的应用主要集中在产品设计和开发环节。消费品行业涵盖范围较广,主要包括手机、电子产品、电脑、家电、工具和玩具等行业。消费品行业具有产品生命周期短,更新换代快的特性,需要持续不断的开发和投入。借助3D打印可以缩短产品开发周期,大幅削减设计成本,现有的3D打印技术可以实现各种复杂设计的模型制作,赋予设计师更多的自由,产品设计 水平大幅提升。但由于 to C 的消费品行业对于价格的敏感度较高,因此阶段 3D打印技术依然难以胜任规模化批产的任务。根据3D科学谷的市场观察,光固化、粉末床塑料3D打印技术在运动防护器械、高端汽车座椅等有着具有高附加值属性的产品制造领域,已探索出通往量产之路的技术及应用逻辑,但本文重点在于金属3D打印技术的发展,深入了解该领域的发展请前往《3D打印与塑料白皮书》。

l 国际老牌龙头地位稳固,后起企业快速发展

全球金属3D打印机领域新老企业并存,竞争激烈。老牌厂商:如EOS、SLM solution、GF 加工方案(其金属3D打印技术合作伙伴为3D Systems)等老牌3D打印巨头,在早期引领了产业的发展,凭借专利优势拥有十几年甚至二十多年的技术积累,已经拥有较高的市场份额和客户认知度。

金属打印集中度较高,老牌巨头的市场地位稳固。全球有 7 家主要企业占据金属3D打印的 80%以上。2010 年以后由于专利到期等因素影响,打印企业数量增长较快,但由于金属打印领域对技术和资金的要求较高,且下户更多面向工业级市场,尤其是 Concept Laser 等与客户(2016 年被 GE 收购)高度绑定的公司, 因此老牌巨头的市场地位相对稳固。反之众多小规模3D打印企业仍处于微利或亏损状态,面金属3D打印主要面向 B 端客户,形成稳定的客户群体有赖市场的逐步开拓和品牌效应的形成;另一方面早期在政府的扶持下涌现了大批的初创企业,导致中低端市场的竞争较为激烈。

金属 3D打印发展至今,以粉末床熔化和定向能量沉积这两大类最为常见。此外,根据3D科学谷的市场观察,新的工艺实现方式依然不断涌现,其中典型的是以粘结剂喷射(Binder Jetting)技术为代表的间接金属3D打印技术,国际上典型代表企业包括Exone(被Desktop Metal 收购)、HP,国内代表企业如武汉易制。

《深度透视金属粘结剂喷射金属3D打印材料与应用发展》

《深度透视金属粘结剂喷射金属3D打印材料与应用发展》

© 3D科学谷

国内企业逐步从代理走向自产,目前仅少数企业实现稳定盈利。早期国内 3D 打印厂商起步于代理销售海外产品,通过代理国外厂商产品、与国外厂商开展合作,国内厂商迅速提升技术水平、产业经验和客户积累。随着自有技术和产品的不断开发,国内头部企业已逐步成长起来,具备了一定的市场规模。例如根据《金属3D打印行业前瞻分析报告》,在中国市场份额中,国外品牌占 37.6%,国内联泰科技(树脂)、华曙(塑料/高分子材料及金属)、铂力特(金属)分别占16.4%、6.6%和 4.9%。其中铂力特专注于金属3D打印市场,产品在航空航天领域已经得到广泛使用,拥有稳定的客户群体。但是由于国内 46%以上企业为 2016 年后进入市场,传统企业跨行涉足、新创企业不断孕育,企业尚未实现盈利。

占据全球制造中心和最大消费市场的便利,国内企业在成本端和需求端均具备优势。3D 打印作为技术密集型行业,材料、设备、工艺技术的好坏是决定公司市场竞争力的重要因素之一。国内作为后来者,技术积淀不足,在基础工艺上的创新能力相对薄弱,凭借全新技术打开市场的难度较高。过去二三十年 3D打印的市场份额多数都被拥有专利技术的老牌3D打印厂商掌控,专利技术的到期固然给新进入者开了一道口子。国内企业应当在努力弥补技术短板创新应用工艺的同时,挑选优质市场绑定优质客户,在形成稳定现金流的前提下,才能进一步参与全球竞争。国内企业占据全球制造中心和最大消费市场的便利,在成本端和需求端均具备优势,向上可以提升设备/材料的盈利能力,向下可以与航空、医疗等行业共同成长,绑定优质客户,在这两方面能力突出的企业往往更具备竞争优势和可持续发展能力。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复