透视我国金属3D打印两个产业化阶段的发展概况(2)

这一局面正被逐渐打破,受益于基础研究的沉淀以及科研成果转化,国内高性能金属粉末材料呈现出良好的发展势头。

上海交大特种材料研究所增材制造团队研发的纳米陶瓷颗粒增强铝基复合材料及增材制造技术,在航空航天等领域得到应用。

上海交大特种材料研究所增材制造团队研发的纳米陶瓷颗粒增强铝基复合材料及增材制造技术,在航空航天等领域得到应用。

© 3D科学谷《3D打印与中高等教育及科研白皮书》

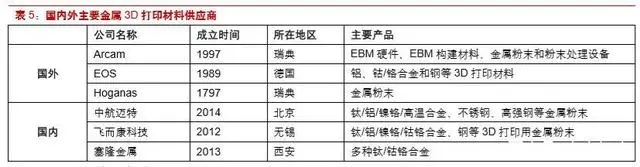

德国的 EOS、 TLS,瑞典的 Arcam、Hoganas、Sandvik,比利时的 Solvay 等金属3D打印耗材供应商多数成立于2000年以前,在粉末冶金或金属打印设备领域有较强的技术积淀。国内目前能提供高质量金属粉末的公司包括中航迈特、飞而康、塞隆金属、西安欧中、铂力特以及宝航新材料、钢研高纳、顶立科技等,这些公司或相关业务多数成立于 2010 年以后,近年来发展较快。伴随金属 3D 打印产业化的快速推进,金属粉末作为后市场,其需求会越来越强劲,在国家自主可控大背景下,高端金属打印材料的短板有望弥补。

尺寸:180×185×285mm;增材制造设备:BLT-S310;铂力特TA15高温钛合金材料。

尺寸:180×185×285mm;增材制造设备:BLT-S310;铂力特TA15高温钛合金材料。

© 铂力特

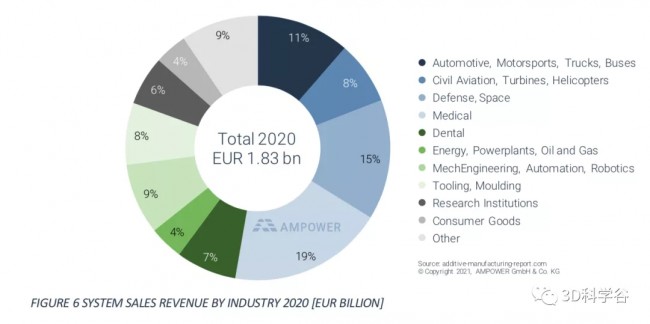

航空航天、医疗(牙科、植入物)是金属3D打印产业化前景最明确的市场,汽车、工业机械、消 费电子市场弹性大。从目前全球的金属3D打印设备装机量占比来看,各个主要应用市场分布总体比较均衡,其中航空航天市场的装机量占比相对最高,其次是医疗、牙科、工业机械、消费电子、科研机构以及汽车领域。

其中,科研机构将在未来3年对3D打印设备的需求起到重要拉动作用。根据3D科学谷全球战略合作伙伴AMPOWER, 预计到2025年, 全球金属3D打印设备的最大销售收入将来自于大学与科研机构,该领域的销售收入将超过30亿元人民币,所占销售收入的比例将从2020年的9%增长至2025年的15%。

航空航天、工业机械、消费电子、汽车等领域存在一定的规模化需求,尤其是这些板块本身产值大且尚处于3D打印的应用初期,未来具备较高的增长弹性。IDTechEx 预测到 2028 年,金属3D打印市场全球规模有望达到120亿美元,其中航空航天由于兼具需求确定性和规模化生产要求,有望成为增长最快且规模最大的应用领域。

根据AMPower的报告,金属3D打印系统在商用航空、燃气轮机领域的占比为8%,航天、军工领域的占比15%,共计23%。

根据AMPower的报告,金属3D打印系统在商用航空、燃气轮机领域的占比为8%,航天、军工领域的占比15%,共计23%。

l 航空航天:应用契合度高,兼具确定性与规模化需求

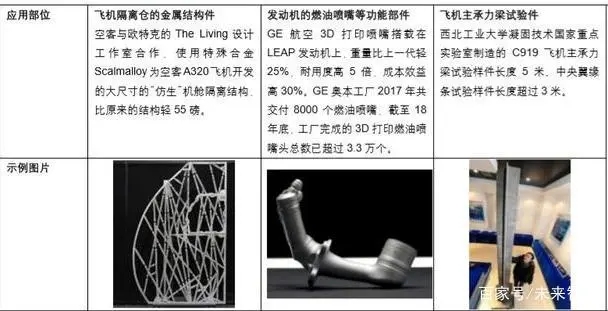

航空航天工业市场需求潜力大,增长确定性高。航空航天是金属3D打印技术应用的主要推动者,行业对增材制造接受程度高,已经具备较大的产业规模,目前正在从原型设计往直接制造发展。据 Wohlers 曾对全球82家服务提供商和 28 家系统制造商统计数据显示,零部件直接制造占其营业收入的比例逐年提升。

作为传统锻造技术的有力补充,金属3D打印存在替代潜力,传统锻造技术难以做到飞机结构件一体化制造、重大装备大型锻件制造、难加工材料及零件的成型、高端零部件的修复等,3D打印可以有效减轻结构重量、提高制造效率、降低生产成本,因此非常契合航空航产业的需求。当前,航空航天零部件产业产值规模超过 1,500 亿美元,其中3D打印市场规模约 17.6亿美元,份额占比尚不足1.2%,未来市场空间巨大。据Research and Markets预测,2017-2021 期间全球商用航空3D打印市场将以 23%的复合年增长率增长。

航空航天领域金属3D打印应用于直接制造的优势在于:

1) 缩短新型航空航天装备及零部件的研发周期:金属3D打印无需研发零件制造过程中使用的模具,让高性能金属零部件,尤其是高性能大结构件的研发、制造流程大为缩短。一些需要单件定制的复杂部件用传统工艺制作的周期过长,打印工艺制造速度快,成形后的近形件仅需少量后续机加工,可以显著缩短零部件的生产周期。美国宇航局马歇尔太空飞行中心通过3D 打印制作火箭喷射器,制造时间明显缩短,仅花了 4 个月的时间,成本削减了大约 70%。

© 3D科学谷《3D打印与航天研发及制造业白皮书》

© 3D科学谷《3D打印与航天研发及制造业白皮书》

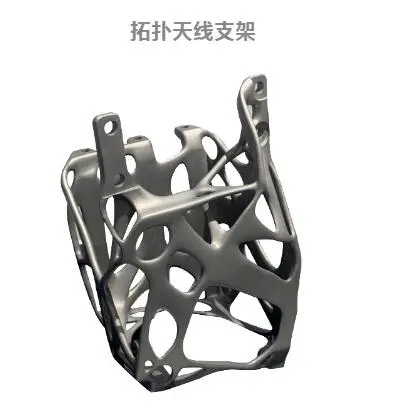

2) 复杂结构设计得以实现:金属3D打印具有高柔性、高性能灵活制造特点,可实现靠传统制 造难以实现的复杂几何结构。同时,3D打印工艺能够实现单一零件中材料成分的实时连续变化,使零件的不同部位具有不同成分和性能,是制造异质材料(如功能梯度材料、复合材料等)的最佳工艺,这大幅提升了航空航天业的设计和创新能力。

3) 满足轻量化需求,减少应力集中,增加使用寿命:金属3D打印技术的应用可以优化复杂零部件的结构,在保证性能的前提下,将复杂结构经变换重新设计成简单结构,从而起到减轻重量的效果。而且通过优化零件结构,能使零件的应力呈现出最合理化的分布,减少疲劳裂 纹产生的危险,从而增加使用寿命。空客 A320 一个3D 打印活页零件就可以减重10公斤左 右,F16 战机 3D 技术制造的起落架平均寿命是原来的 2.5 倍。

4) 提高材料的利用率,降低制造成本:加工一个发动机叶盘,传统工艺制造属于“雕刻”,最 终材料的利用率只有 7%。但是采用 3D 打印技术能提高材料的利用率到 60%,甚至到 90%以上,航空航天制造领域大多使用价格昂贵的战略材料,比如像钛合金、镍基高温合金等金属材料,3D打印技术可以节省昂贵原材料,显著降低制造成本。韩国空军利用3D打印技术制造其 F-15K 战斗机喷气发动机的高压涡轮机盖板,将成本从 4000 万韩元(3.4 万美元)减 少到 300 万韩元,还将欧洲制造的运输机扬声器罩的制造成本从 621 美元降低至 35 美元。

金属增材制造技术可以有效解决钛合金、镍基高温合金等难加工金属的制备问题。随着军民用飞机性能的不断提升,机体结构钛合金用量也持续提升,民机由不到 4%上升到接近 10%,歼击机由 F-16 的3%增加到了 F/A-18 的 15%以及 F-22 的钛合金的 41%。但受钛合金难熔难加工的影响, 传统“锻造+机械”的制造工艺不仅制造工序繁多、工艺复杂,而且需要大型钛合金真空铸锭炉、万吨级以上液压锻造机等重型装备,零件机械加工余量大、材料利用率低、制造成本高、生产周期长,严重制约了大型钛合金结构件在先进工业及国防装备中的广泛应用。发动机镍基高温合金则存在传统工艺一致性差、加工时长、修复困难等问题,3D打印凭借其自动化、无模化、增材制造的工艺特点,可以有效解决上述制备难题,有望成为航空航天产业未来主流的金属加工制造方式。

GF 加工方案卫星支架批量生产完整增材制造解决方案

GF 加工方案卫星支架批量生产完整增材制造解决方案

© 3D科学谷《3D打印与航天研发及制造业白皮书》

国际上金属增材制造在航空航天领域已逐步转入规模化应用阶段。波音公司截至 2018 年底已在16架商用和军用飞机上安装了数万个增材制造零件(包括 200 个非金属零件),并开始生产钛合金增材制造零件,预计投入后将使每架飞机最高节省 300 万美元;空客公司在其飞机上使用金属增材制造的支架和排气管,目前正与Arconic 合作量产大型增材制造机身组件,2017 年 9 月首次在商用飞机上安装钛合金制造的支架。GE 目前已有 800 多台3D打印机正在使用,每年使用金属增材为其新型 LEAP 发动机制造数千个燃料喷嘴。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复