航空发动机关键材料激光增材制造的进展与展望(Ⅰ)(2)

时间:2021-11-15 11:16 来源:江苏激光联盟 作者:admin 阅读:次

2.激光增材制造工艺

LAM技术利用激光束作为能源。综述了两种LAM工艺,特别是将粉末分散在衬底上的激光粉末床聚变技术和以粉末为原料的定向能沉积工艺。根据ASTM标准F2792-12a的分类和定义,两种LAM工艺被称为激光粉末床熔合(LPBF)和激光定向沉积工艺(LDED)。

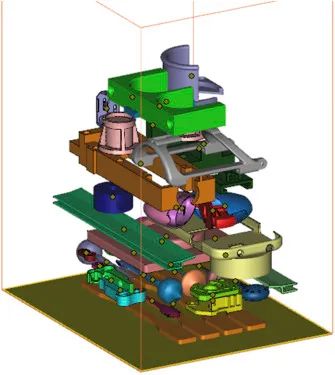

缺乏支撑结构也意味着零件可以自由堆放在粉末床中,增加了每次生产中可生产的零件数量,从而提高了生产率(如下图)。然而,在从截留体积(如封闭孔隙)和细通道中去除未熔合粉末方面存在一些设计限制。PBF技术的另一个优点是可以加工的材料范围广泛:理论上,任何可以熔化和再溶解的材料都可以与PBF技术一起使用。但实际上,目前情况并非如此;本章将讨论产生这种情况的原因。

由多个单独部件组成的典型激光烧结成型装置。因为不需要支撑结构,零件可以自由放置在整个构建卷中,而无需连接到下面的零件。

PBF包括以下过程:直接金属激光烧结(DMLS)、电子束熔炼(EBM)、选择性激光熔炼(SLM)和选择性激光烧结(SLS)。PBF使用激光源(SLS、SLM、DMLS)或电子束(EBM)直接和选择性地熔化或烧结材料层,以形成固体零件,而不是在粘合剂喷射过程中使用粘合剂。如果采用激光源,则沉积过程在惰性气氛(如氩气或氦气室)中进行,以防止材料在高温下氧化。使用电子束需要一个真空室。

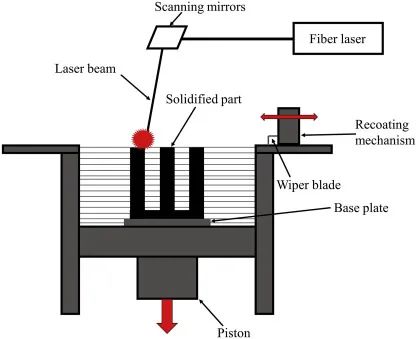

下图显示了SLM过程的原理。首先,将金属颗粒喷涂在基板(基板)顶部。这些粉末随后被激光熔化,然后凝固形成横截面。之后,基板向下移动一层厚度,并通过粉末重涂机构将另一层粉末喷涂在印刷部件的顶部。材料再次选择性地熔化和固化以形成横截面。多层粉末的连续熔化和固化导致最终零件的制造。PBF可用于加工多种粉末材料,但常用的材料是金属和聚合物。粉末通常为球形,SLM的粒径通常在15-40μm之间,SLS的粒径通常在20-80μm之间,EBM的粒径通常在40-100μm之间。

选择性激光熔化过程的说明。e.louvis, P. Fox, C.J. Sutcliffe, Selective laser melting of aluminum components, J. Mater

2.1. 激光粉末床聚变

为了制造结构极其复杂的高性能金属零件,Fraunhofer激光技术研究所的Meiners等人和大阪大学的Abe等人于1996年首次提出了LPBF技术的概念。然而,在LPBF技术的早期发展阶段,由于粉末未熔合且熔化后易发生粉末球化,制造零件的密度和强度不足以应用。随着高性能光纤激光器的集成和LPBF工艺的优化,LBPF制造的钛合金、高温合金、钢和铝合金的成形精度、密度和机械性能得到了显著提高。此后,LPBF技术逐渐成为医疗、汽车、航空航天等领域的主流商业化AM技术之一。

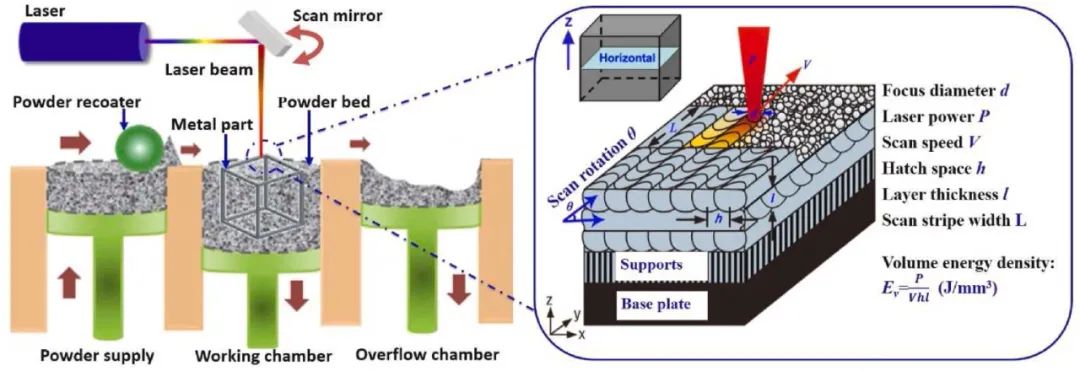

LPBF技术工作流程如图4所示。首先,重水器刀片在基板或先前形成的层上铺展一层金属粉末。然后根据零件的二维截面形状,利用激光束以一定的速率进行选择性逐点辐照扫描,从而使辐照后的金属粉末熔化。当激光束离开时,这些熔化的金属粉末迅速凝固。随后,建造平台将降低一个与层厚度相对应的指定高度。重复上述过程,直到整个零件制造完成。需要注意的是,工艺参数,如激光功率、扫描速度等,需要与粉末材料和粉末层厚度相匹配,以获得致密且无缺陷的零件。

图4 激光粉末床聚变技术示意图

整个LPBF工艺通常在惰性封闭环境中进行,以避免高温氧化,平均粒径约为30μm。LPBF制造部件通常具有以下特点:1)可实现的相对密度通常高于95%,甚至99.9%。2)较小的激光束尺寸使制造的零件具有较高的尺寸精度(可达到的最高精度为±0.05 mm)和优异的表面质量(Ra≤10μm)。3)快速冷却和凝固速度产生了极其精细的微观结构(一次枝晶臂间距通常为几百纳米),这使得铸造和锻造零件的机械强度优于或相当。

然而,LPBF技术仍有以下局限性:1)LPBF技术通常用于制造相对较小和精确的零件,因为其制造效率低,尺寸精度高。2) LPBF过程中的粉末球化也很难消除,导致小孔的形成和机械性能的恶化。3)由快速加热和冷却速率(高达106–108 K/s)引起的不均匀温度分布会导致较大的残余应力,从而导致变形甚至裂纹形成。

2.2. 激光定向能量沉积

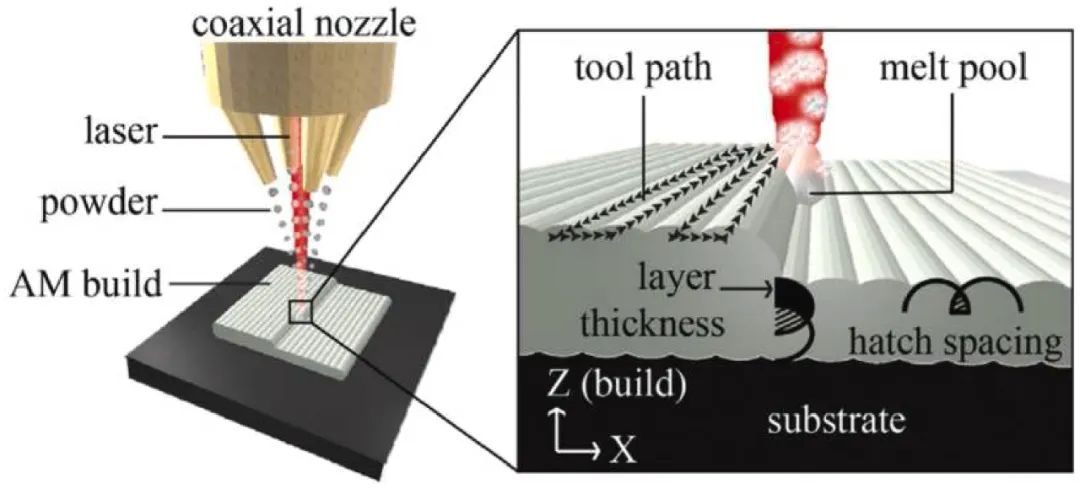

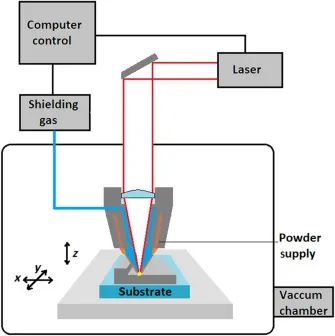

激光定向能量沉积(LDED)技术是20世纪90年代初由世界各地的许多研究机构独立开发的。因此,它有许多不同的术语,如激光固体成形、激光金属沉积、激光工程净成形等,尽管技术原理基本相似。在本文中,术语LDED的使用符合ASTM F2792-12a。粉末基LDED的技术机理如图5所示。LDED将三维(3D)模型离散为二维(2D)层与LPBF类似,但LDED可以使用金属丝或粉末(或两者)作为原料。添加剂材料被输送到熔池中,而不是扩散到粉末床上。

图5 激光定向能量沉积工艺示意图

与LPBF技术相比,LDED技术利用更高的激光功率和更大的激光束尺寸来实现更高的构建效率。此外,LDED非常适合使用多材料同步进给的梯度结构制造,以及高性能和高价值部件的维修。然而,利用LDED技术制造几何结构极其复杂的零件存在一定的困难,这在一定程度上限制了LDED技术的应用。

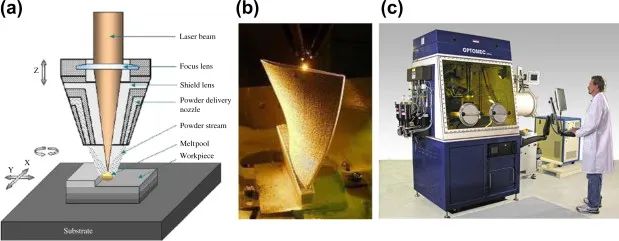

激光工程净成形(透镜)技术由桑迪亚国家实验室和普惠公司联合提出概念,并于1997年获得Optomec Inc.的许可(美国专利60464262000)。该过程的示意图如下图所示。与具有粉末床的SLM不同,该组件使用透镜技术制造,通过喷嘴喷射提供粉末,并照射具有高能量密度的激光束,以逐层方式熔化并沉积在构建基板上。每层沉积后,构建平台以受控方式向下移动。此过程重复进行,直到实现预期的组件。虽然透镜技术基本上是为了生产复杂的几何部件而发展起来的,但它也非常适合修复和翻新损坏的部件和结构。应注意的是,透镜几乎不需要考虑后处理、部件表面光洁度差以及由于残余应力导致的部件变形等问题。

激光工程网成形工艺示意图

激光工程净成形(LENS)使用计算机控制的激光器,在数小时内将金属粉末的气流焊接到定制零件和制造模具中。这项技术生产的形状足够接近最终产品,从而消除了粗加工的需要。透镜的用途之一是制造小批量的高密度零件或模具。

每个喷嘴将金属粉末流导向其下方的中心点。同时,该点由高功率激光束加热。当移动模型及其基板以提供新的目标,在其上连续沉积金属时,激光和射流保持静止,如下图所示。首先,在基板上进行,然后在构建层上进行,直到通过3D金属产品的生产完成所需的横截面几何形状。这是一个复杂的操作,因为高温使熔融金属难以形成精确、光滑的物体。该技术可用于多种金属,包括钛、钢、铜和铝。

透镜技术:(a)激光工程净成形图(b)透镜制造的详细观察,(c)Optomec透镜850系。

来源:Progress and perspectives in laseradditive manufacturing of key aeroengine materials,International Journal of Machine Tools and Manufacture ,10.1016/j.ijmachtools.2021.103804

参考文献:M.S. Pham, C. Liu, I. Todd, J. Lertthanasarn,Damage-tolerant architected materials inspired by crystal microstructure, Nature, 565 (2019), pp. 305-311,C. Tan, Y. Chew, R. Duan, F. Weng, S. Sui, F.L. Ng, Z. Du, G. Bi,Additive manufacturing of multi-scale heterostructured high-strengthsteels,Mater. Res. Lett., 9 (2021),pp. 291-299

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复