综述:航空航天领域的金属增材制造之三(2)

时间:2021-08-28 10:54 来源:南极熊 作者:admin 阅读:次

在NASA位于阿拉巴马州的马歇尔太空飞行中心(Marshall Space Flight Center-MSFC),火箭发动机部件的AM应用正在进行大量的研发。美国宇航局与Stratasys Direct Manufacturing公司合作,利用LPBF技术开发并测试了一种注射器系统。该注射器由Inconel 625制成,具有独特的流动性,只有通过AM技术才能实现。然后,MSFC继续制造和测试由75%的AM组件组成的演示火箭发动机。自2010年以来,NASA已经开发并测试了无数AM组件,例如铜合金(GRCop-42和GRCop-84)燃烧室、液氢和液氧燃料泵、J-2X上的维护端口盖以及带有一体式pogo z挡板的pogo蓄能器组件(图7)。其中一些部件将分别安装在即将面世的空间发射系统下的RS-25液体火箭发动机上。

▲图7 RS-25发动机上的pogo z挡板

美国火箭和导弹推进制造商Aerojet Rocketdyne也一直在评估AM在他们新的火箭发动机AR-1系列中的应用。AR-1旨在取代目前使用的俄罗斯制造的RD-180发动机,其预燃室采用AM方法。预燃室由Mondaloy——一种专有的耐燃镍基高温合金制造的,可以不再使用目前RD-180等富氧发动机上普遍使用的复杂金属涂层工艺。这不是Aerojet Rocketdyne使用AM技术制造和测试的第一个组件。早在2017年,该航天公司使用AM为其RL-10火箭发动机制造并测试了一个铜燃烧室,并制定了AM在空间应用中的重要标准。

阿丽亚娜(Arianne)集团最近制造并完成了全尺寸演示火箭发动机的热火试验,该发动机集成了AM制造的部件,采用了LPBF制造的喷头和燃烧室,分别使用镍基合金和不锈钢材料。作为阿丽亚娜6号开发计划的一部分,这些新的AM制造部件将于2022年搭载阿丽亚娜新一代火箭。

AM应用有时受限于基于L-PBF的机器的构建面积限制,这些机器只能生产最大构建体积的部件(单激光商业系统通常为300–600立方毫米,尽管更大的系统正在开发中)。在常规制造条件下建造的火箭燃料箱和飞机机身通常采用称为等网格薄结构设计(称为 Isogrid)分多部分进行制造,在此过程中会产生大量材料浪费,因为整个等网格设计通常使用铣削技术从较厚的原材料板上加工而成。由于原材料的高度浪费和大型火箭机身所需的长铅板原材料,这导致了该部件极其昂贵。

由于直接能量沉积技术(DED)不受尺寸的限制,较大的液体燃料火箭部件已经开始逐渐使用此技术。一个具体的应用领域是使用DED制造整个燃料箱。使用DED技术,有可能将整个火箭燃料箱印刷成单件或少得多的个件,材料浪费明显减少,所需工具也少得多,从而大大降低这些部件的成本。LockheedMartin公司最近为使用EB-DED(电子束直接能量沉积)建造的卫星燃料箱开发并测试了一种钛圆顶。直径为1.16米的圆顶用作目前正在生产的LM 2100卫星平台上的可变尺寸油箱的盖子。使用这些制造技术,该公司节省了宝贵的生产时间,同时显著减少了材料浪费。美国一航空航天公司——RelativitySpace公司计划使用一种专有合金的AM技术制造他们的整个Terran 1号火箭 (图8)。值得注意的是,该公司计划使用AW-DED建造直径为2米的两用燃料箱和机身,大大减少了材料浪费,并展示和地面测试了探路装置。由于使用这些方法生产的部件在理论上没有高度限制,因此该部件的整个燃料箱可能超过10米高。

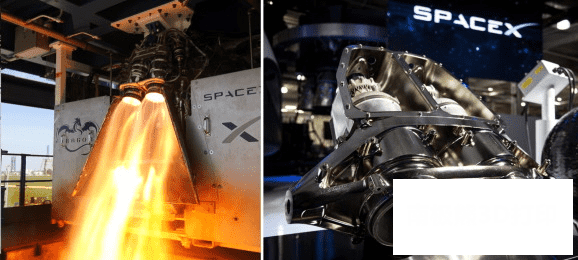

SpaceX在他们的猎鹰9号(Falcon 9)火箭上成功开发并发射了一个AM制造的主氧化剂阀后,继续开发用于他们的Dragon V2飞船的SuperDraco发动机系列。SuperDraco发动机用于任务关键的发射逃生系统,该系统旨在当飞船发射过程中发生紧急情况时,将宇航员运送到安全的地方。该系统采用Inconel合金制成的AM发动机舱,是载人宇宙飞船上重要AM部件的最早应用之一,载人宇宙飞船在Demo-2和 Crew-1 号任务中两次成功地将宇航员送入国际空间站。图9展示了组装好的Superdraco火箭发动机和在热火试验中测试台上的发动机。

▲图9 SpaceX应用AM的Superdraco发动机

使用AM技术制造主要发动机部件已经在总部位于加州的航空航天公司RocketLab得到了大规模应用。该公司是一家小型卫星发射提供商,自2013年以来,一直使用AM技术制造Rutherford火箭发动机上的所有主要部件。其特点是燃烧室、注射器、泵和主推进剂阀以及其他部件都是使用电子束粉末床融合 (EB-PBF) 技术制造的,迄今为止已经进行了18次测试、制造和发射。

燃烧室、喷嘴和喷射器组件通常使用多种材料和成千上万个部件制造,最近在单件组件的AM应用中备受“宠爱”。其中一个例子是Relativity Space公司制造的Aeon1号火箭发动机。即将在上文提到的 Terran1号运载火箭上发射,其特点是喷射器、点火器、燃烧室和喷嘴都是使用AM技术作为一个单一部件制造的。另一家总部设在纽约的发射公司,计划使用主要由AM制造的部件制造小型卫星发射器类中性能最高的火箭发动机。他们的火箭发动机“E-2”将是最大的单部件燃烧室、喷射器和喷嘴组件,全部采用L-PBF技术,由C18150(铜-铬-锆)合金制成

最近,美国宇航局一直在使用各种AM方法开发液体燃料火箭发动机部件的新材料和应用领域。这方面的突出例子是在美国航天局快速分析和制造推进(Rapid Analysis and Manufacturing Propulsion-RAMPT)项目和空间发射系统(SLS)项目下的评估新材料的项目,分别是在美国航天局格伦研究中心(Glenn Research Center-GRC)和美国航天局MSFC开发的GRCop-42和美国航天局HR-1。图10 GRCop系列铜铬铌合金和铁镍NASA HR-1超级合金主要是为使用AM的火箭燃烧室和喷管应用而开发的。

▲图10 左:使用L-PBF GRCop-42的双金属7k耦合室,带有HR-1 DED集成喷嘴中:配有歧管右:使用L-PBF GRCop-42衬里和HR-1 DED夹套建造的双金属40k室

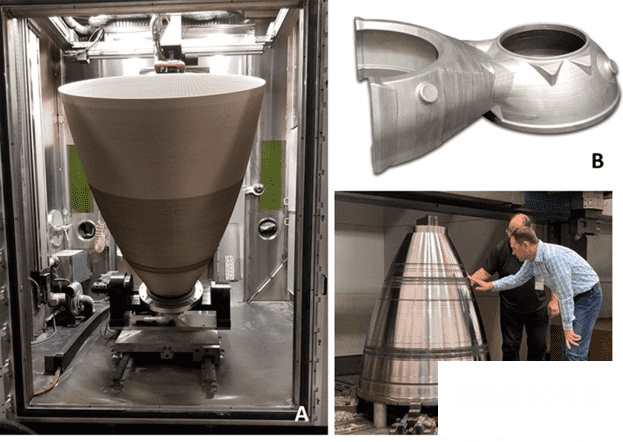

美国航天局还展示了大规模分布式发电的许多应用,特别是低压分布式发电。美国宇航局的重点是火箭发动机部件,如大型通道壁喷嘴和动力头部件。该喷嘴具有与燃烧室相似的设计,并结合了精细的特色通道,以消除组装过程中经常涉及的钎焊接头和大量需要的工具。美国宇航局MSFC和工业伙伴最近展示了一个65%比例的RS-25发动机整体通道LP-DED喷嘴,直径1.52米,高度1.78米。之前的喷嘴还在较小的规模上展示了低压-直流一体化通道特征,并完成了几次高占空比的热火试验。喷嘴证明了在全尺寸设计中将传统制造喷嘴的零件数量从1100多个减少到少于10个部件的潜力。其他组件已使用DED技术进行了演示,包括各种大型歧管和复杂组件,如RS-25动力头半壳。这些部件很多使用锻件或铸件制造,具有大量的机械加工操作,并且通过使用DED的短沉积时间显示出显著的成本和进度节约(图11)。

▲图11

美国国家航空航天局大规模DED的例子。A:直径为60英寸(1.52米)高度为70英寸(1.78米)的LP-DED整体通道喷管,美国宇航局在90天内沉积HR-1合金

B:使用因科镍合金718的动力头半壳,以及C:规模为RS-25的LP-DED JBK-75喷管(无通道)。

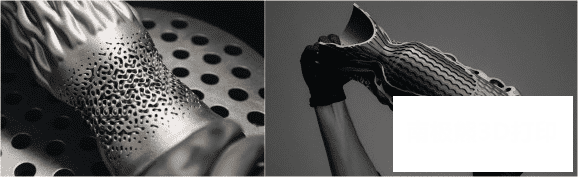

最近,在火箭喷管部件中使用AM和晶格结构已被大量研究。推力室组件承受各种综合机械、热力和综合环境载荷,这给优化带来了困难。Cellcore和SLM Solutions之间的合作产生了一种利用L-PBF的综合推力室设计,以展示其在航空航天工业中的潜在应用。如图12所示,推力室在其壁上有一个结构晶格,也可作为发动机的冷却夹层。这款一体式引擎仅用了三天多的时间就在一台SLM 280打印机上生产出来了。因为该设计使用了 Inconel 718,这是一种特别难加工的材料,并且很难后处理,这种生产方法就最大程度地避免了昂贵的工具磨损,节省了相当多成本,同时产生了一种极其轻质的结构。该设计还采用了完全集成的喷射器,进一步减少了最终火箭设计的零件总数、降低了复杂性。虽然该设计展示了多个部件潜在集成的示例,但必须在完整的环境中很好地理解整体负载,以纳入拓扑优化和整个AM过程。

▲图12 Cellcore生产的有内部冷却通道地喷嘴

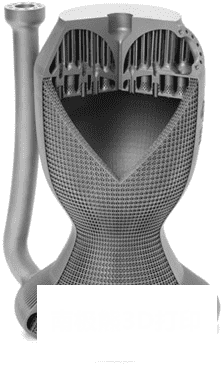

由于大多数火箭发动机再生冷却通道的复杂性,热力优化和结构优化技术在火箭发动机设计中的应用越来越受到关注。类似于TO的人工智能驱动设计软件的开发者Hyperganic使用自上而下的方法演示了概念火箭喷管的优化应用,将燃烧室、喷管和冷却通道等几个部件集成到一个单独的部件中,喷嘴使用金属AM技术印刷。图13这一原型设计是在EOS M400-4打印机上由Inconel 718制造的。喷嘴的外表面采用回转式最小表面晶格设计。这些晶格结构在自然界中是存在的,并且通常是自支撑的,在其表面上的任何点都具有零平均曲率的特征,使得应力在结构内的分布更加均匀。这些例子展示了一些潜力,但这些设计仍未在飞行部件中广泛测试或采用,目前仍处于设计和概念验证阶段。

▲图14 Hyperganic设计的既有内部冷却也有外部晶格的喷嘴

总结:通过二a和b部分的分析,我们了解了四大类航天AM应用,可以发现金属增材制造技术(AM)的许多应用几乎存在于整个航空航天工业中。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复