顶刊《Acta Materialia》:揭示粉末扩散对激光粉末增材制造金属产品质量的影响机理

时间:2022-04-05 11:01 来源:材料学网 作者:admin 阅读:次

激光粉末床融合(LPBF),也称为选择性激光熔化或直接金属激光熔化,是目前主要的金属增材制造技术之一,能够准确灵活地制造复杂的近网形金属零件。LPBF包括两个基本程序:粉末扩散和粉末熔化。在粉末扩散过程中,建筑平台降低一定距离(即标称粉末层厚度),金属粉末颗粒由刮板/滚筒铺在基板上。在粉末熔化过程中,根据CAD轮廓数据,使用高功率密度激光束选择性地熔化粉末床。重复这两个基本程序,直到零件完全制造出来。

除了实现良好的机械性能外,高生产率是LPBF技术遇到的另一个突出挑战。由于加工效率相对较低,LPBF主要限于制造高端组件,最常见的是在航空航天和医疗行业。粉末熔化过程进行了大量研究,通过调整加工参数来提高制造零件的质量。在这些处理参数中,可以通过提高激光扫描速度、舱口间距和层厚度来缩短构建时间。然而,不良反应通常使零件质量下降。例如,随着线性激光能量强度的降低,激光扫描速度和舱口间距的增加可能会过度增加聚变缺陷的数量,如孔隙、裂纹和球状。使用更大层厚度的缺点是体积激光能量强度降低,这将导致缺乏融合和尺寸精度降低等不良特征。虽然可以通过增加激光功率来保持激光能量强度,以实现完整的粉末聚变,但在高激光功率下,金属蒸汽射流和钥匙孔的融合缺陷将是另一个问题。据我们所知,到目前为止,这种关于粉床质量与制造零件质量之间相关性很少被调查和验证。

新加坡国立大学联合华中科技大学进行了各种粉末传播速度的LPBF实验,以制造单层和立方样品。研究了已构建样品的孔隙度、力学强度和几何精度等性能。为了解释单层和立方样品制造质量之间的逆直觉差异,进一步制作了楼梯样品,以揭示逐层LPBF工艺背后的收缩和补偿效应。为了评估粉末传播速度变化的热条件的影响,我们设计并进行了粉末传播后操作延迟的LPBF实验,以确保不同粉末传播速度的冷却时间相同。这项工作旨在为“高速粉末扩散真的不利于LPBF的零件质量提高吗?”的问题提供全面的答案。相关研究成果以题“Is high-speed powder spreading really unfavourable for the part quality of laser powder bed fusion additive manufacturing?”发表在金属顶刊Acta Materialia上。

论文链接:https://www.sciencedirect.com/sc ... 422002865#fig0008Is

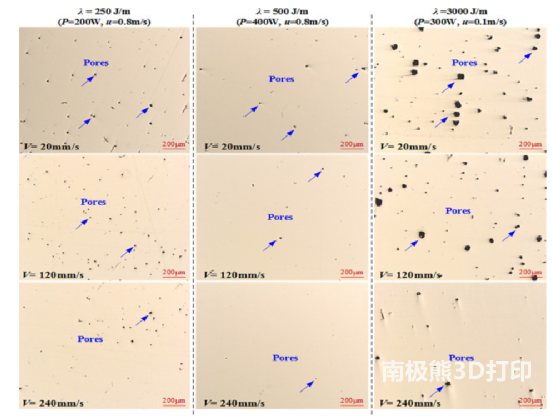

1)对于给定的粉末层厚度,较高的粉末扩散速度会导致较低的填料密度和聚变比,对于前几层的制造来说,高扩散速度似乎是不可取的。然而,由于粉末床融合过程中的收缩,实际粉末层厚度逐层增加。实际粉末层厚度的这种增加逐渐提高了包装密度,从而提高了该层的融合比,这被称为补偿效应。在收缩和补偿的综合作用下,沉积致密层能够在大约10层内达到稳定状态,其厚度等于衬底的降低高度(即名义层厚度),即使采用更高的扩散速度。因此,样品可以以高粉末传播速度成功制造,机械性能可以稍微好一点。

2)通过提高扩散速度减少孔隙和裂缝等聚变缺陷,主要归因于层间冷却时间缩短。然而,热条件的具体影响因扩散速度而异,对显微结构(如相含量)取决于材料特性。

3)高速粉末扩散的一个主要缺点是降低了建筑方向的尺寸精度。在本研究中使用的粉末传播速度和激光能量密度中,激光扫描速度较大,恒定的激光能量密度可以增加粉末层的聚变比,从而减少高度偏差。

图1 实验:(a)LPBF设备;(b1)粉末扩散原理图和(b2)在基材上铺设的粉末床;(c)单层和立方试样的制造参数;以及(d1)楼梯试样的草图和(d2)一个制造的楼梯标本。

图2

Hastelloy-X合金粉末的单层实验。粉末传播测试的传播速度为20-240毫米/秒,标称层厚度为30微米:(a)相对填料密度ρP和(b)铺面粉末床的CLSM高度图。激光功率P为400瓦,扫描速度u为0.8米/秒的粉末熔化测试:(c)单轨和(d)单层横截面的光学显微照片。

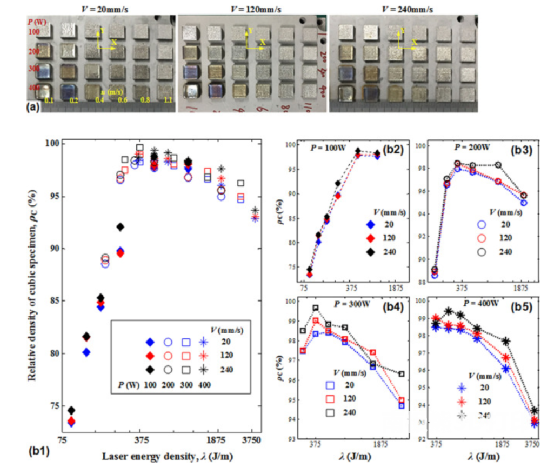

图3

用Hastellaoy-X合金粉末制成的立方试样,传播速度V从20到240毫米/秒不等,标称层厚度HN为30微米,舱口间距为100微米:(a)用激光功率P为100~400

W,扫描速度u为0.1 ~1.1 m/s的立方试样;通过阿基米德方法测量(b1)所有立方体和激光功率为(b2)100 W、(b3)200

W、(b4)300 W和(b5)400 W的立方体的相对密度ρC。在(b1)-(b5)中,线性激光能量密度定义为λ = P /

u,并以对数形式绘制。

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打