华南理工杨永强:金属3D打印产业化初期的机遇与挑战

2012年,当3D打印被美国人捧上神坛开始风靡全球时,华南理工大学杨永强教授忆起当时在人民大会堂参加的一次工程院的研讨会,目的即是为了讨论3D打印是否真如美国人所说的那样是一种将引领第三次工业革命的颠覆性技术,亦或是像当年美国和苏联进行军备竞赛那样,实为一种欺骗性的战略。

“当时国家层面有这样的疑虑,3D打印整个行业并不大,产值也不高,然而美国将其提到国家战略的高度,我们该如何应对?”杨永强教授谈到,最后得出的结论是:3D打印的确是一项非常重要的工艺,有着很好的发展前景,我们应该发展它。

随后,经过两年的精心准备,工信部发布了《国家增材制造产业发展推进计划(2015-2016年)》、《国家增材制造产业发展推进计划(2017-2020年)》正式将3D打印纳入国家战略,国务院颁发的《中国制造2025》多次强调3D打印技术,近日,科技部也发布重点专项指南对增材制造给予支持。

然而,3D打印对于目前的制造业来说依旧显得太过前沿,产业化的道路才刚刚开始……

本期,我们与金属3D打印领域重要的专家、学者杨永强教授一道探讨金属3D打印产业化初期的机遇与挑战。

金属3D打印设备的两大技术难题

清华、北航、西交大、西工大、华科大几大院校可以说是我国3D打印技术的源头,然而最早研究SLM金属3D打印技术且成功开发出国产化设备的应当为华南理工大学机械与汽车工程学院的杨永强教授所带领的团队。时至今日,杨教授不仅亲历着整个SLM金属3D打印技术的发展进程,也在为推动技术的产业化而不断努力。

2002年开始,杨教授带领的团队开始研究当时被成为金属快速成型的技术,2004年便与北京隆源合作开发出国内第一台选区激光熔化快速成型机。然而,在当时不管是国外还是国内都是以CO2激光器做为光源,扫描软件也不成熟,杨教授回忆道:“我们做出的第一代机器打印出来精度和尺寸都不是很好,那时候只能打印方块或者其他规则形状的东西,但在当时已经算很好了。”因为当时国外的进口设备一台就需要花费四、五百万,基本没有高校做这一块的研究。

2005年后,国外解决了光纤机器的反射问题,终于将光纤激光应用到了3D打印设备上,杨教授也获得了学校学科建设的经费支持,购买了当时售价40多万的200W光纤激光器,开发出了以光纤激光为光源的金属3D打印设备。

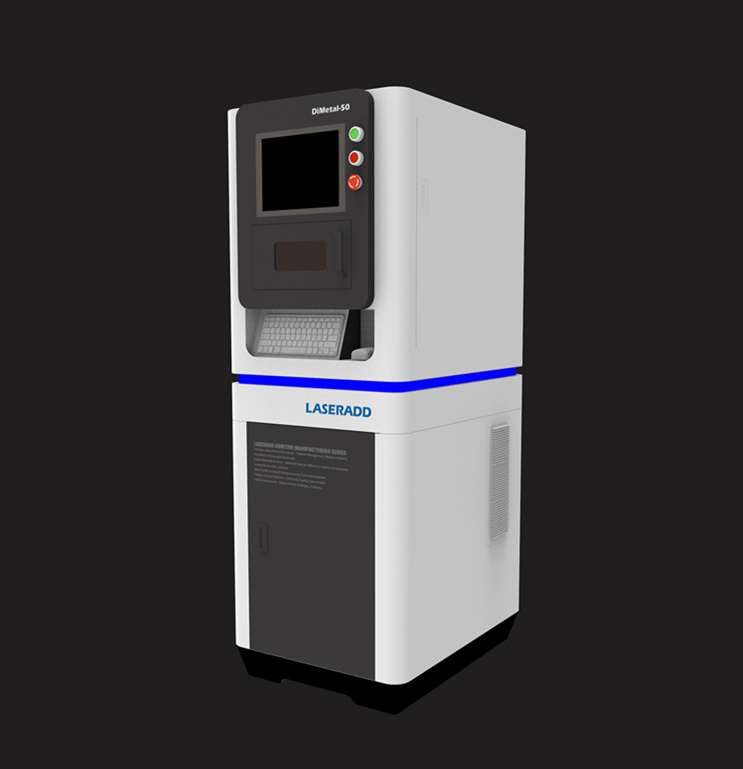

目前,杨教授的团队在关键性的铺粉结构上拥有十多项专利技术,与设备相关的专利申请接近200件,不仅是国内好几家3D打印企业的技术源头,今年1月,还在广州荔湾区的3D打印产业园成立了一家公司——广州雷佳增材科技有限公司(以下简称“广州雷佳”),专业从事金属3D打印设备研发、制造、销售以及提供金属3D打印服务,拥有的金属3D打印设备包括DiMetal-50、DiMetal-100、DiMetal-280、DiMetal-500系列。

Laseradd DiMetal-50

Laseradd DiMetal-100

然而技术发展到现在,国产3D打印设备上的这些关键元器件仍然依赖于进口,据杨教授介绍,目前金属3D打印还主要存在两大技术难题:

第一,3D打印机上的光纤激光器、扫描振镜、控制元件这些核心器件依旧使用的是进口元件。以杨教授自己开发的设备为例,光纤激光器主要来源于IPG或SPI,扫描振镜来源于德国SCANLAB或美国CTI。国产的激光器和振镜这两年在激光打标领域的应用卓有成效,然而在3D打印设备上还没有完全国有化;

第二,虽然元器件可以依赖进口,但是金属3D打印设备的控制系统和扫描软件都得自己开发,这才是真正决定3D打印件的精度与表面质量的关键因素,据杨教授介绍,国内大部分的厂商在这一块做得并不够好,这也是国产与进口设备的差距所在。

但是,杨教授表示,不管是国外还是国内都还存在许多问题,需要进一步努力、完善金属

材料与前端需求不足之间的矛盾

金属材料作为3D打印过程中需要持续投入的成本,进口材料价格之高另人望而生却。近年来越来越多做热喷涂、粉末冶金的科研院所和材料商进入到3D打印行业,出产的粉末质量也有了大幅度的提高。在采访中,杨教授否认了“国产金属粉末技术不行”这样的观点,他谈到曾经有一个企业做了3公斤粉末给杨教授试用,粉末质量非常好,一点也不输国外。而问题在于,需要用到100公斤的时候,粉末质量就完全不过关了,这是什么原因?

杨教授认为,主要的问题在于3D打印对材料的要求比较高,不仅粉末粒度要在10μm到40μm之间,在含氧量和物理化学性能方面也有要求,因此这就需要企业大手笔投入,以保证制粉环境达到要求。而上述这家企业可以用以往的制粉技术小心翼翼地做出3公斤高质量的3D打印用金属粉末,但是到100公斤时,制粉环境就达不到要求了。

但金属3D打印的前端应用市场还没有起来,对于金属粉末的需求量比较小,企业不愿意投入巨额资金到这个市场,因此我国目前还没有一家规模非常大的专门做金属3D打印粉末的厂商。

而随着市场需求的不足,给企业带来的另一个问题是,卖得粉末越多亏损反而越大。杨教授举了一个非常实际的例子,比方说他买了某企业10公斤的钛合金粉末,每公斤售价约2000元,而第二次购买50公斤粉末时,该企业就将价格提到了3000元一公斤,而且提高售价后对方还是亏损的。因为市场的需求量不足以支撑企业的设备和人力运营成本,从而出现了这种违背市场规律的现象。

生物医学或为突破口,许可证获批路漫长

那么金属3D打印的市场到底在哪里?杨教授表示,目前公认的两个有潜力的市场是生物医学和航空航天。生物医学中的个性化需求、航空航天中小批量的成本考量以及轻量化部件都完美地契合3D打印技术的特点。

其中航天航天这种高端应用的需求量相对较小,生物医学或许是目前3D打印最大的应用市场,以牙科为例,杨教授前不久拜访了成都一家企业,仅牙科对3D打印金属粉末的需求量一年就达几吨。

杨教授的团队在生物医学领域耕耘颇深,早在2007年,杨教授就开始研究金属3D打印在口腔方面的应用,2011年拿到了国内首个3D打印医疗器械——个性化舌侧正畸托槽的产品认证,同时获得了美国、德国的专利授权。

近年来,不仅针对医学产品的个性化、高精密度、生物相容性等要求开发出面向医学应用的专用金属3D打印机,还开辟了两大医学领域的应用,包括:

齿科领域:开发制造牙冠、固定桥、义齿支架、颌面修复体、种植牙等口腔医疗器械产品;

骨科领域:开发膝关节植入物、髋关节植入物、脊椎植入物、导航手术版、种植手术导板等。

(责任编辑:admin)

王华明:潜心增材科研,也

王华明:潜心增材科研,也 金属3D打印专家杨永强:为

金属3D打印专家杨永强:为 Materialise副总裁:3D打

Materialise副总裁:3D打 LPW首席执行官Phil Carrol

LPW首席执行官Phil Carrol 【大国之材】许小曙:开源

【大国之材】许小曙:开源 《3D打印世界》专访创想三

《3D打印世界》专访创想三 3D打印巨头EOS首

3D打印巨头EOS首 3DSystems邓瀚诚

3DSystems邓瀚诚 未来汽车开发者计

未来汽车开发者计 弘瑞掌舵人:3D打

弘瑞掌舵人:3D打 对制造发生深远影

对制造发生深远影