3D打印技术在药物制剂中的应用和挑战

时间:2019-04-28 15:02 来源:南极熊 作者:中国3D打印网 阅读:次

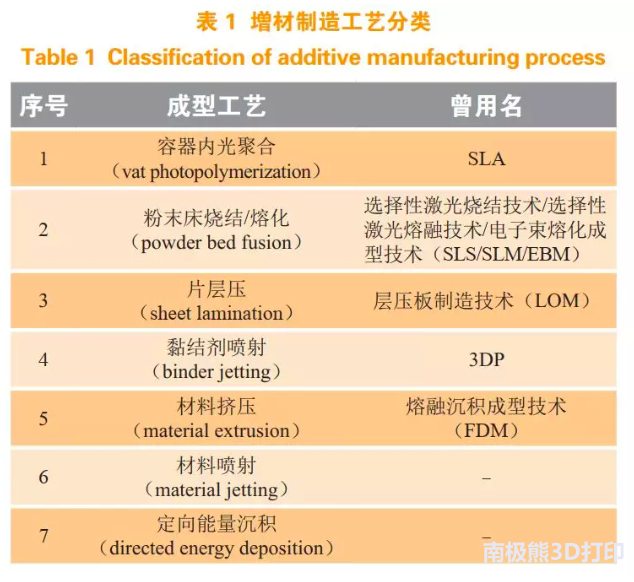

1 3D打印技术的分类

3D打印的核心思想最早起源19世纪末的美国,但是直到20世纪80年代中期才有了雏形,1986年美国人Charles Hull应用立体光固化成型技术(SLA)发明了第一台3D打印机。按 照 美 国 材 料 与 试 验 协 会(American Society for Testing and Materials,ASTM)国际标准组织F42增材制造技术委员会(ASTM International Technical Committee F42 on Additive Manufacturing Technologies)的分类,增材制造技术有7种成型工艺,如表1所示。

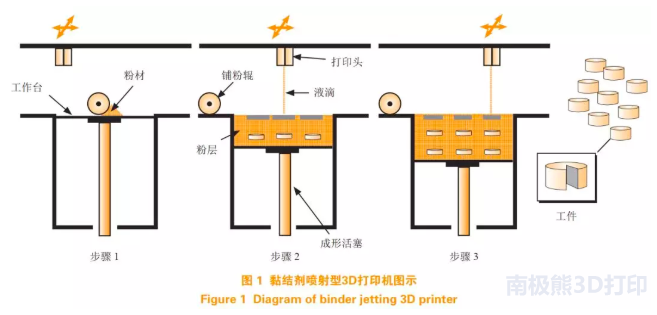

1.1 黏结剂喷射技术

黏结剂喷射技术是用于制剂生产的主要3D打印技术。典型黏结剂喷射型3D打印机如图1所示。在该示意图中,首先用铺粉辊将粉末均匀地铺在打印机操作台上,打印头在设定好的路径下,以精确的速度将含有黏结剂或者药物的液滴喷射到粉末床上。然后,操作台下降一定距离,再铺洒粉末、滴加液体,如此反复,按照“分层制造、逐层叠加”的原理制备出所需产品。打印过程中未结合的粉末用作打印产品的支撑材料;打印机内的液体制剂可以仅含有黏结剂,粉末床可含有活性药物成分(API)和其他赋形剂;也可以将API 作为溶液或纳米颗粒悬浮液喷射到粉末床上。

1.2 材料挤压技术

材料挤压技术是全球范围内最广泛使用的3D打印技术,药物制剂领域对该技术的关注度也不断增长。在打印过程中,材料从机器喷嘴挤出,与需要粉末床的黏结剂喷射技术不同,材料挤压技术可以在任何基板上进行打印。但是,由于缺少粉末床,挤出的物体通常需要较多的支撑材料。各种各样的材料都可以被用于材料挤压技术,包括熔融聚合物、浆料、胶体悬浮液、硅胶和其他半固体材料。

材料挤压技术中最常见的是FDM。FDM是通过把热熔性材料加热到临界状态,使其呈现半流体状态,然后喷头会在软件控制下沿设计好的轨迹运动,将半流动状态的材料挤压出来,材料瞬时凝固,层层打印成所需的产品。与其他挤出系统使用液体或半固体材料进行打印不同的是,FDM系统使用固体聚合物材料,将其驱动到加热的喷头中进行熔融打印。FDM主要工艺参数包括喷嘴直径、喷头温度、填充速度、挤出速度、分层厚度、环境温度、延迟时间等。

相对于黏结剂喷射技术,FDM和其他挤出系统具有更简单的设备和更灵活的产品设计能力,尤其是对于复杂药物制剂的设计。缺点包括打印过程需要加热,需要打印支撑材料和较慢的打印速度,而且通常挤出材料比喷射材料更黏稠,这会增加打印过程中启动和停止打印流体流动所需的时间。尽管材料挤压技术具有局限性,但该技术简单且灵活,已被开始用于药物制剂产品的开发。

1.3 立体光固化成型技术

SLA是最早商业化使用的3D打印技术之一。SLA成型机按英文全称“stereo lithography apparatus”可直译为“立体平板印刷设备”,我国通常称之为立体光固化成型机,它是实现容器内光聚合工艺的一类增材制造装备。SLA工作原理为使用紫外(UV)激光光束通过数控装置控制的扫描器,按设计的扫描路径照射到液态光敏材料表面,使表面特定区域内的一层材料固化后,升降台下降一定距离,固化层上覆盖另一层液态光敏材料,再进行第二层扫描,第二固化层牢固地黏结在前一固化层上,这样一层层叠加而成三维产品。SLA技术需要控制的主要参数是固化层的厚度,其主要取决于光敏材料所暴露的光能量。另外,光敏材料的选择也是至关重要的,应能满足用紫外光照射时的快速固化。

SLA技术已成功应用于组织工程 [19] 和定制外科植入物的原型制作。SLA打印的高精度和高分辨率使其成为制备具有复杂内部结构的药物递送系统的有吸引力的方法 [21]。在药物制剂领域,SLA已经被研究用于制造透皮贴剂、环形片剂和微针等,使用的基础材料为聚乙二醇二丙烯酸酯(PEGDA)。

然而, SLA也有一定的局限性,阻碍了其在药品制造领域的使用。首先,其在药物制剂中的使用受到生物相容性光聚合材料的限制。其次,SLA主要使用单一材料打印,很难用于制造使用多种材料的制剂,例如复杂载药结构制剂。最后,为了能够制造具有更高药物载量的释药系统,原料药必须充分溶解于聚合物中,但现有研究表明,溶解于光聚合物中的药物载量仅有1%~5.9%,而这限制了SLA在高载药释药系统中的应用。但有研究显示,SLA可以实现含有均匀混悬颗粒的聚合物(载药高达 53%)的打印,从而解决载药量低的问题。

2 3D打印技术在药物制剂中的应用

麻省理工学院Sachs等曾于1998年申请了全球首个3D打印技术专利,该专利起初主要被用于汽车部件生产等方面,后来逐渐用于医用假体、组织工程材料、医疗器械与释药系统。2013年以前,每年发表的基于3D打印技术的释药系统相关SCI论文不到20篇;然而,当人们认为3D打印技术用于药物研发尚在起步阶段时,美国FDA已批准了全球首个应用3D打印技术的新药。因此,技术的发展速度往往出人意料。在药物制剂领域,该技术具有空间分布精确、释放精准、药物剂量可控等优势,弥补了传统制药技术的不足,发展前景极为广阔。以下重点对3D打印技术在几种常见剂型,如片剂、植入剂、透皮给药制剂中的应用进行概述。

2.1 片剂

研究人员最早使用黏结剂喷射技术进行3D打印片剂的开发工作,Katstra等使用黏结剂喷射技术,通过调节黏结剂或聚合物浓度,获得了与传统制造工艺硬度和脆碎度相当的片剂;然而,相比于使用传统压片工艺制备的片剂,使用黏结剂喷射3D打印技术制备的片剂通常更加疏松多孔且更易碎。

Aprecia公司在收购麻省理工学院3D药物打印技术后,开发了名为 ZipDose的技术平台,并以3D打印的模式层层制备Spritam®片剂,规格包括250、500、750 和1000 mg。该制剂内部呈多孔状,内表面积大,且制剂表面覆盖有亲水材质,当用一口液体服用时,Spritam® 在口腔中平均崩解时间为11s(范围为2~27s),产生可吞咽的小颗粒。通过实验比较,Spritam® 速溶片在水中的扩散程度要明显大于传统片剂,在少量水中4s即完全崩散。相比于传统药品, Spritam® 最大优势就是能让儿童、老人或有精神障碍等吞咽困难的患者更好地服药,此外,其载药量高(即辅料少)是该技术的另一个重要特点。

Justyna 等采用 FDM 研制了泼尼松龙缓释片:首先,将聚乙烯醇(PVA)丝材在泼尼松龙甲醇溶液中浸泡 24h,使其充分载药,然后放入烘箱中干燥至恒重,通过计算机软件设计片剂打印参数和调节片剂三维尺寸等参数,即可打印得到不同规格(2 ~ 10 mg)的泼尼松龙缓释片。利用 FDM 制备片剂时,常规的丝材浸泡式方法存在载药量低的问题。Pietrzak 等提出了通过热熔挤出技术(HME)和 FDM 配合使用打印片剂的策略,使其实现高载药量的速释或缓释目标,并使用该技术制备了茶碱控释片。研究中,首先使用 HME 将茶碱和丙烯酸树脂(Eudragit RL)的物理混合物熔融加工成载有茶碱的丝材;利用计算机软件设计拟定尺寸的胶囊形片剂;使用 FDM 3D打印机将载有茶碱的丝材根据设计的图形打印成片剂;3D打印片剂的 SEM 图像显示片剂由 200 μm 的薄层逐层打印而成(见图 3),载药量高达 50%。并且仅通过调节计算机模型设计即可制得不同规格及大小的茶碱控释片(见图 4)。与其他 3D打印材料相比,采用基于 HME 技术制备的丝材作为 FDM 3D 打印机的起始材料具有载药量高、易于存储等诸多优点。

Wang等采用立体光固化成型技术以PEGDA为单体(即合成聚合物的小分子化合物),苯基双 (2,4,6-三甲基苯甲酰基) 氧化磷为光引发剂,分别以 4-氨基水杨酸和对乙酰氨基酚为模型药物,添加聚乙二醇(PEG)300 到打印液中,制备出具有特定释药行为的“甜甜圈”形状的缓释片(见图 5) [23]。其中 4-氨基水杨酸和对乙酰氨基酚的载药量分别为 5.40%和5.69%,整个打印过程中,药物几乎未发生任何降解;而此前的FDM 3D打印试验显示,在打印过程中 4-氨基水杨酸缓释片降解率高达50%。研究证明, SLA 适用于遇热不稳定药物制剂的制备。

此外,不同于传统压片工艺, 3D打印技术可以将药物准确定位于片剂中间或特定部位,除了能精确地控制载药量外,还能起到对药物的保护作用,并防止有毒或高活性药物在生产过程中带来的劳保问题。

(责任编辑:admin)

最新内容

热点内容

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技