匹配需求是3D打印实现大规模落地的关键一环

目前,3D打印技术还处于发展过渡阶段,尚未做到真正的大批量生产。但把3D打印技术发展成为工业化生产的一种主要手段,是行业的一个目标。有效地与终端制造业达成需求匹配将成为实现该目标的关键环节。突破了这一环,3D打印技术才有望迎来大规模生产时代。

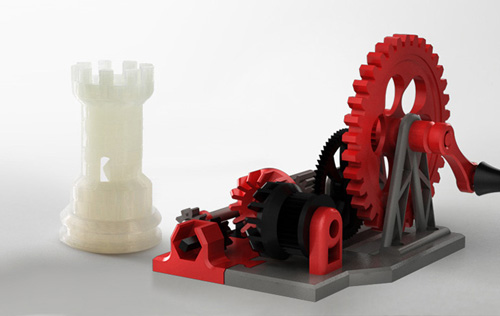

3D打印技术是一种增材制造技术,由ASTM定义为“基于三维模型,通过材料的逐渐累积,通常是逐层堆积,来制造物件的技术”。可以通过与传统制造业的减材制造对比来理解增材制造:减材制造先由一块大料(如木头、金属等),然后通过切削或其他手段,最终留下所要的形状。与之相反,增材制造技术则先从液体或粉末等原材料出发,利用不同的能量源,将原材料逐层打印成三维实体。3D打印也是一种数字化成型技术,在三维软件完成设计建模之后,直接转化为实体,过程中不需要任何模具。

最早成立的三家3D打印公司也是目前全球最大的三家3D打印技术的供应商。1984年美国人查尔斯·胡尔发明了 SLA,即光固化成型技术。胡尔在1986年成立了3DSystems公司。1988年美国人斯科特克伦普发明了FDM,即熔融沉积成型技术。他在1989年成立了Stratasys公司。1989年美国德克萨斯大学奥斯汀分校的CarlDechard发明了SLS,即选择性激光烧结技术。同年,德国EOS公司成立。

早期的3D打印局限于塑料打印。一个关键的技术转折点是在上世纪90年代中期,针对金属烧结或金属熔化技术的增材制造的出现。EOS在1995年推出了全球第一套商业化的金属3D打印设备,能够直接制造出金属件,使得3D打印技术的应用范围瞬间拓展。虽然当时可用的金属材料很少,但从那时起,3D打印技术开始慢慢拓展到不同行业。

对前沿技术比较感兴趣的行业,比如航空航天,最早开始尝试这项技术。比如波音认为这项技术可以打破一些传统加工的限制,实现更复杂的设计。由于飞机的零部件材料需要耐高温,波音当时投资了一笔资金研发适用材料。

这些年来,随着材料的多样化,打印速度、打印尺寸,精度等方面的提升,都在持续推动产业发展。现在看来,3D打印技术还在过渡中,没有做到真正的大批量生产。但把3D打印技术发展成为工业化生产的一种主要手段,是行业的一个目标。

值得注意的是,由于3D打印技术还比较新,对于不同级别的3D打印技术的区分还没有一个统一标准。一些市场调研有一些初步区分,比如按设备价值金额。有一份报告将设备分为三类,消费级、专业级和工业级,超过5万美金是工业级。但这样的区分仍然粗略,售价超过5万美金的设备中,产品跨度也很大。比如EOS的设备售价就超过5万美金10倍以上,金属机平均是500万元人民币,塑料机也有不同尺寸,售价在300万-800万元人民币之间。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技