通常情况下,增材制造金属材料的微观组织是由打印工艺参数所控制的,然而一项颠覆性的研究报道,发现粉末粒径竟然也可以实现微观组织调控!在金属增材制造中,微观结构控制是实现卓越和定制机械性能的关键。如何在增材制造的快速凝固过程完成柱状晶到等轴晶的转变是增材制造技术进步的关键。来自南洋理工大学的Shubham Chandra等研究人员在nature communications杂志上报告了一种粉末粒径驱动的微观结构控制,即通过触发粉末尺寸对增材制造的316L不锈钢微观结构的反直觉响应,展示了晶粒形貌的简单和大规模控制。

粉末粒度驱动的微观结构调控方法

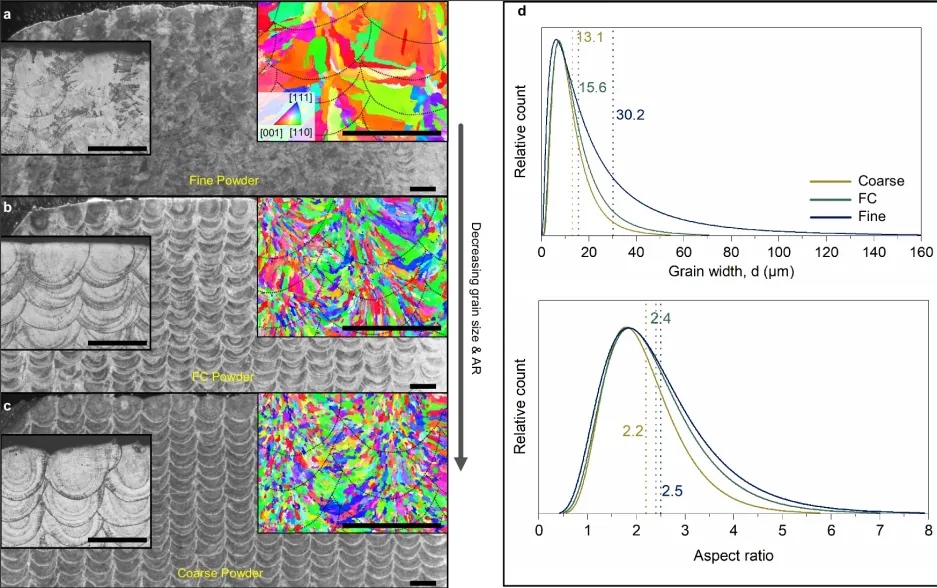

研究人员在该方法下,使用细粉获得粗晶或近单晶微观结构,使用粗粉获得近等轴细晶(<10 μm)微观结构。这种方法在不增加成本的情况下,对定向能沉积和粉末床熔合具有丰富的适应性,其中粉末流预热效 应和粉末床热物理性质决定了微观结构的变化。这项工作为利用原料粒度分布实现更可控、更具成本效益和可持续的金属增材制造提供了一条途径。3D 打印 SS316L 微观结构中粉末力度驱动的晶粒形态和尺寸控制

熔池结构与DED过程中微观结构调控

机器学习框架在粉末床性能预测中的应用

用于预测粉末粒度对烧结粉末床热物理性能影响的机器学习框架。

粉末粒度工程在E-PBF工艺和样品性能中的应用

粉末粒度驱动的熔池工程应用于 E-PBF 工艺,以实现简单和大规模的晶粒控制

微观结构转变对机械性能的影响

在熔池凝固过程中,伴随着柱状到等轴晶的快速、大规模的组织控制。在这项工作中,在L-DED和E-PBF中都发现了柱状到等轴晶的转变,微观结构发生了剧烈的转变,晶粒尺寸比E-PBF沉积的SS316L精细约3倍。等轴微观结构导致各向同性力学响应,其极限抗拉强度和伸长率分别比孪晶诱导塑性产生的粗柱状微观结构高17%和62%。是一种新的控制3D打印金属部件晶粒微观结构的低成本且可持续的方法。在两种主流的PF-AM技术中,关于原料粉末粒度对熔池几何形状的影响的观察可以证明在进一步扩大金属AM的材料范围方面是富有成效的。

原理解释与工艺差异分析

在L-DED过程中,颗粒的大小决定了其在激光辐照区的流动,因此其预热作为熔池的二次热源。而在E-PBF过程中,粉末床层热物理性质的变化驱动了微观组织的转变。该项工作开发的机器学习框架也突出了粉末尺寸与粉末床热物理性质之间的复杂关系。此外,建议需要进行大量研究以探索比当前规范更大的颗粒尺寸。

应用前景与结论

该项工作不仅证明了颗粒原料的粉末粒度对AM微观结构的影响,而且还探索了它可以产生特定位点的微观结构控制,实现了对晶粒微观结构的简单控制,即几乎无法实现的晶粒形态和尺寸的广谱控制。

该研究的3D打印样品的近等轴微观结构打开了传统合金的适用性,如SS316L,同时具有非凡的材料性能,如高强度和延展性,机械各向同性和均匀性,以及超塑性。相反,从细粉末中获得的近单晶微观结构为打印Ni基高温合金单晶提供了指导,以获得理想的高温抗蠕变性能。这项工作为利用粉末粒度分布实现更可控、更具成本效益和可持续的金属增材制造提供了一条途径。

0 留言