3D打印模具用于复杂汽车零件及叶轮零件的制造

汽车核心零部件,泵体、阀体、壳体、以及能源行业的闭式叶轮,这些是与复杂、高精度、难加工紧密联系的技术高地。3DP粘结剂喷射技术,其特点是工业级效率、速度快、精度高,再加上允许大尺寸打印,并且不仅仅可以打印砂子,还可以打印PMMA材料,可以说3DP技术与生俱来就适合高端工业制造,尤其是快速试制和小批量生产领域。本期,3D科学谷结合voxeljet维捷在国外的几个典型应用案例,为您盘点3DP技术在复杂的关键零部件领域的精彩应用。

驾驭复杂性的简单之道

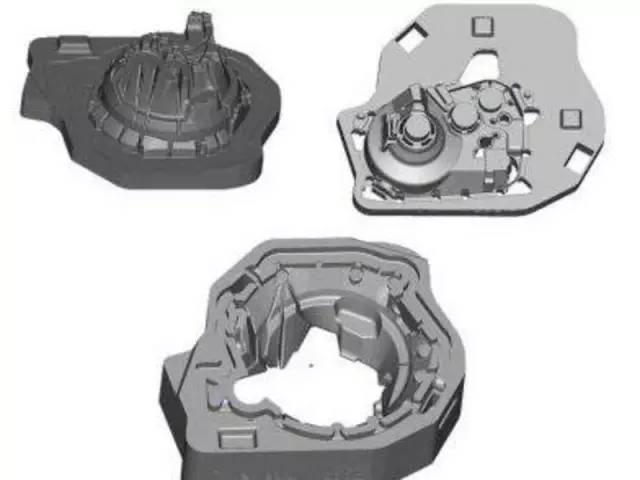

铸造薄壁结构的零件,尤其是薄壁离合器壳体,这对砂型制造提出了很大的挑战。voxeljet维捷与Koncast通过3D打印砂模,铸造离合器外壳的方法,在不到五天的时间就解决了这一技术难题。这款铝制离合器箱是用来做设计验证过程中的原型,尺寸为465毫米×390毫米×175毫米,重7.6公斤。通过voxeljet维捷的3D打印机来完成砂模制作,voxeljet维捷专家选用了高质量的GS09砂来达到极薄的壁厚打印。

更优质的砂带来更精细的分辨率,并提供了最佳的铸造表面质量。在z轴方向上,精度是使用标准砂的两倍。

铸造过程采用的是G-AlSi8Cu3合金,温度达到了790°C。这个过程生产的离合器与后面测试通过后批量生产的零件是完全一致的。Koncast也从中获得了巨大的时间和成本优势,因为在这个过程中不需要前期开模的刀具准备,避免了木模的制造成本。

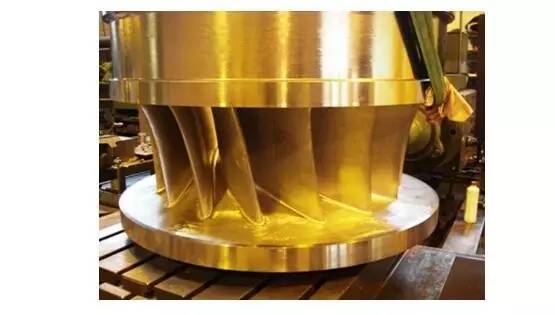

对于叶轮的设计迭代来说,每一个新的几何形状的设计都关乎水轮机的工作性能。而由于3D打印砂模技术带来的快捷性,现在铸造厂只需要把新设计的叶轮模型CAD数据发送到voxeljet维捷。

voxeljet维捷收到设计模型的数据后会做一个检查,随后这些数据处理并被3D打印设备读取,短短的几个小时内,叶轮的砂型就被设备打印出来。

打印工作完成后,多余的沙子被去除,然后通过压缩空气来清洗砂型,随后运到铸造厂。在铸造厂,这些砂型模具被涂黑,组装完成好的砂模被送至1650°C的铸造环境下,来铸造耐腐蚀不锈钢材料的叶轮。

这个过程主要用于叶轮原型的生产,因为3D打印砂型不需要使用传统的方法来生产昂贵的砂型模具,这节省了大量的成本,而且当新的设计迭代要求做出改变的时候,只需要点击鼠标,新的砂型又可以开始生产了。

与传统的先制造木模再生产砂型的方法不同的是,3D打印还带来了设计的自由度。传统方式制造叶轮,由于叶轮设计弧度的问题,常常不得将叶轮分为几块来生产,以解决干涉问题,而通过3D打印,这些复杂的设计可以被完整的制造出来。

这使得铸造精度更高,并减少清洗要求,减少铸造缺陷。高质量、低成本、短交货期,使得铸造厂越来越依赖3D打印的方式来完成砂型制造。

赛车作为汽车家族中的特殊成员,需要在保证赛车动力性的前提下,兼顾燃油经济性与操纵稳定性。为了达到目标,变速箱的设计为赛车的整车性能有着重要影响。变速箱不仅要满足传递较大功率,适应高转速的条件,还需要满足经济性、动力性、舒适性与可靠性。

而变速箱壳体不仅有薄壁的特点,在后期的机加工后还需要严格检查孔与孔、面与面、孔与面的相互位置精度以及孔本身的精度,这对前期铸造也提出了严格的要求。

voxeljet维捷在方程式赛车变速箱的精密铸造模具3D打印方面积累了丰富的经验,面对薄壁和严格的尺寸公差要求,voxeljet维捷采取了PMMA材料用于打印精密铸造模具,整个模具尺寸为590 x 455 x 455 mm,重量为3.2 kg,交货期为5天,最后铸造出来的铝制变速箱重量为8.5 kg。另一方面,如此复杂的变速箱是完整铸造出来了,完美的满足了尺寸公差的要求。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门