3D打印微纳功能器件典型案例共赏(2)

3D蜂窝状复合材料

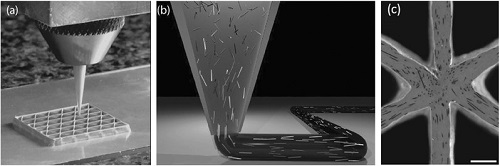

哈佛大学Jennifer A. Lewis教授课题组报道了一种3D打印的蜂窝复合材料[3],其是由纳米粘土片掺入填充环氧树脂构成的。印刷过一种程如图3a,b所示。他们采用了直接写入(DW, Direct-Write)技术,首先制备具有流变行为的墨水,通过喷嘴挤出后,以逐层堆积的方式构建结构。剪切变稀行为使得材料能够通过细小喷嘴挤出,并且使材料具有足够高的弹性模量和屈服强度以保持其形状。

图3.(a)3D打印多孔复合材料的光学图像;(b)填料取向沉积的示意图;

(c)填料取向的三角形蜂窝结构的光学图像。比例尺为500μm。

该实验将约5wt%的纳米粘土加入环氧树脂中构成粘弹性流体。同时油墨中也填充有磨碎的碳纤维(直径和平均长度分别为0.65μm和12μm)和碳化硅晶须(直径和平均长度分别为10μm和220μm),其可用于进一步改善印刷部件的机械性能。使用直径为200μm~610μm的喷嘴制造具有约200μm的壁厚和2mm高度(等于20层)的复杂几何结构。纳米复合材料沿着印刷方向排列,这些高纵横比的纤维显着影响复合材料的机械性能。图3c展示出了印刷结构的光学图像,从中可看出填料的整齐排列。喷嘴内的剪切和拉伸流场被认为是填料取向的原因,这种印刷诱导的取向可以提高机械性能。印刷的复合材料表现出高达约 24.5 GPa的杨氏模量,其接近木材,是最好的商业印刷聚合物复合材料的两倍,并且比印刷的热塑性复合材料杨氏模量高一个数量级。

微流体通道和螺旋天线

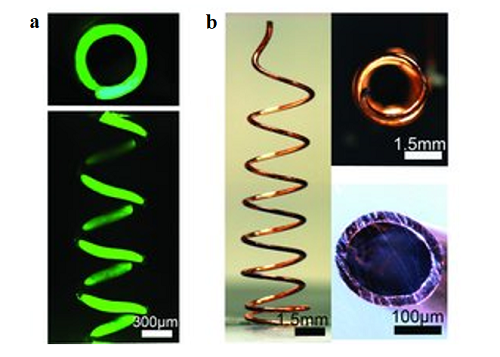

来自蒙特利尔综合理工学院的Daniel Therriault等人通过溶剂浇铸直写技术(SC-DW)制造了微流体通道和螺旋天线[4]。将聚合物溶液墨水细丝通过微喷嘴挤出,之后快速蒸发溶剂,制得微结构。在溶剂蒸发过程中,由于局部较高的聚合物浓度,长丝的直径减小并且刚度随时间逐渐增加。这种刚性梯度使得能够通过改变挤出喷嘴的移动路径来产生自支撑弯曲形状,在新挤出材料的低刚度区域中可发生细丝弯曲。在大部分溶剂蒸发之后,挤出长丝由流体状态凝固,这有助于沉积的特征的形状保持。

他们采用热塑性材料作为牺牲材料来制造复杂的微流体装置。图4a显示了流体填充的微通道的荧光显微镜俯视图和侧视图。该微流体通道通过首先通过SC-DW技术打印PLA螺旋结构。之后将其包装在环氧树脂中,并完全固化,将样品在真空烘箱中加热,以解聚PLA并制备平滑的微流体通道。

图4. (a)流体填充微通道的荧光显微镜俯视图和侧视图; (b) 金属涂覆PLA芯天线的光学显微镜图像

另外,他们还通过SC-DW技术构建了微螺旋天线。通过沉积具有可变螺距的PLA螺旋,随后溅射~50μm铜层涂层来制造微小螺旋天线(20-30GHz)。图4b示出了金属涂覆PLA芯天线的光学显微镜图像。

他们开发的SC-DW技术为微流体等微系统的制备提供了一种低成本,高灵活性的路线。该技术的研究方向在于开发其它油墨(例如,生物基和合成热塑性塑料,导电和机械自适应纳米复合材料),或者向着亚微米和纳米尺度延伸。

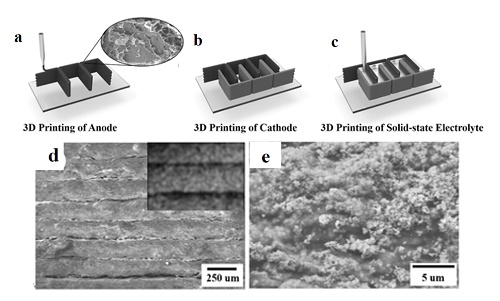

全组件3D打印锂离子电池

来自马里兰大学帕克分校的Liangbing Hu等人采用3D打印技术研制了一种新型微电池[5] ,其工作发表在Advance Material上。电池的负极为c (LTO)/GO复合材料,正极为LiFePO4 (LFP)/GO复合材料,电解质为 (PVDF-co-HFP) 和Al2O3纳米颗粒的共混物。

其打印过程如图5所示,油墨从喷嘴在由一个气动流体分配器控制的喷嘴中以中等速度喷出。由于墨水的粘弹性性质,来自喷嘴的长丝可以连续和均匀地打印出来,并叠层逐层来构建设计结构。首先将阴极和阳极结构印刷在玻璃基,并通过冷冻干燥和热退火处理去除电极中的溶剂和水并使GO还原;之后将液体电解质(1 M LiPF6 混合在碳酸乙烯酯和碳酸二乙酯中)注射到电极之间,然后用聚二甲基硅氧烷膜来封装的。

图5. 三维印刷交叉电极的示意图。(a)用LTO / GO油墨打印负极(黑色),SEM图显示电极是多孔的,并且是由氧化石墨烯片组成;(b)用的LFP / GO墨打印的正极结构。印刷阴极和阳极电极构成交叉结构;(c)复合油墨在退火电极之间喷射;(d)电极表面的层-层结构。插图为Fe元素映射,用以显示LFP分布;(e)该电极表面SEM放大图。

在图5所示的SEM图中可以看到,LFP / RGO复合材料的表面视图显示了电极是由一层层的打印丝构造而成(图5d)。插图是铁(Fe)元素映射,它显示了LFP纳米颗粒在RGO基质中均匀分布。较高放大倍数的图像(图5e)显示了外表面的SEM图,其表面较为平滑。于此同时,对于电池电性能的研究表明,完整的电池可以提供 117 和 91 mAh g-1的初始充放电容量并表现出良好的循环稳定性。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门