3D打印微纳功能器件典型案例共赏

3D打印(增材制造),这种层-层(Layer-by-layer)材料沉积的制造工艺在过去几年蓬勃发展。相对传统的切削加工和模具制造,3D打印可以更好地创建复杂形状零件。目前新一代的3D打印技术主要集中在多功能打印方面,即朝着能够产生完整的集成功能器件的方向发展。与此同时,纳米技术和3D打印的结合也为材料设计提供了一种新的思路,其在优化材料性能和提高材料多功能性方面具有巨大潜力。通过3D打印技术来制备三维微纳结构的功能器件,各个课题组都做了很多讨论。当然,关于这方面的文献也算是汗牛充栋,这里就列举几个典型的成果。

仿生3D解毒器件

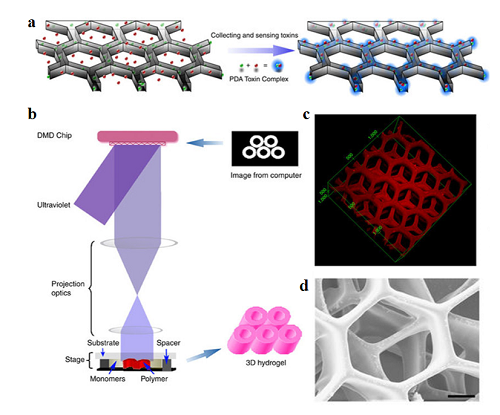

Maling Gou,Shaochen Chen等人设计了一种仿生3D解毒器件[1],他们通过3D打印技术制备具有3D结构的水凝胶,并将具有解毒功能的聚丁二炔(PDA)纳米粒子打印在水凝胶矩阵中,从而制得仿生3D解毒器件。纳米粒子可以感测、吸引毒素,而具有类似肝小叶微结构的3D水凝胶基质可以有效地捕获毒素,如图1a所示。

图1.(a)PDA纳米颗粒(绿色)组装在PEGDA水凝胶基质(灰色)上;(b)动态立体光刻技术(DOPsL)技术示意图;(c)3D装置的激光共聚焦显微镜图像;(d)3D装置的SEM图像,比例尺50μm。

首先通过紫外照射使无色PCDA(10, 12-pentacosadiynoic acid)纳米颗粒自组装为具有孔结构的蓝色和无色的PDA纳米颗粒。由于PDA和毒素之间的相互作用,PDA可以起到吸引,捕获和中和毒素的作用。之后通过动态立体光刻技术(DOPsL)技术制备仿生3D解毒器件。图1b为该过程示意图,使用建模软件设计不同的图案,然后转移到精确控制的数字反射镜以产生虚拟微掩模(virtual micromasks)。所产生的图像投射到光固化性树脂,在光投影面积内凝固,图案化的层仅一次曝光便可制造。该技术的分辨率高,成型快。对于该实验则是将含有1%苯基-2,4,6-三甲基苯甲酰基次膦酸锂(lithium phenyl-2,4,6-trimethylbenzoylphosphinate)的PEGDA(20 wt%)在 H2O 中与PDA颗粒悬浮液(5 mg ml-1)等体积混合。然后将混合物通过DOPsL技术光聚合成型。

值得一提的是,肝脏具有以末端肝静脉为中心的六边形小叶结构,这有助于从系统中有效地去除废物和异生物。他们据此设计了肝脏模拟结构,图1c和1d分别示出了所制造的3D装置的激光共聚焦显微镜图像和SEM图像。他们的研究结果表明,毒素溶液经过这种仿生解毒装置处理后,完全失去毒性。这项工作为解毒平台的发展提供了一种新的思路。

生物活性纳米复合材料支架

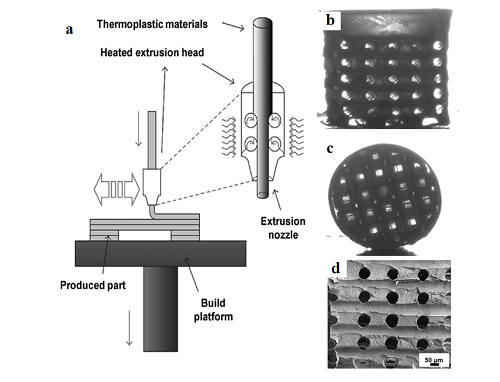

乔治·华盛顿大学的Lijie Grace Zhang等人报道了一种生物活性纳米复合材料支架[2],其可用于组织工程。他们通过FDM打印机将聚苯乙烯印刷为具有所需孔隙率(40%)的支架。图2a展示出了FDM的制造方式,该方法是热辅助制造方法,其中印刷材料(通常为长丝的热塑性聚合物)在喷头内被加热至所需温度(接近其熔点),然后从喷嘴中挤出,以逐层沉积的方式来构建三维结构。在沉积之后不久,印刷材料冷却并固化,这种技术能够制造复杂的三维结构。

图2. (a)FDM方法示意图;(b)(c)的圆柱形聚苯乙烯支架材料的光学显微镜图像侧视和俯视图;

(d)软骨支架的代表性SEM图像。

图2b和2c为制造的聚合物支架光学图像的侧视图和俯视图。使用内径为325μm的挤出喷嘴来制造直径为约~270μm的长丝3D支架,然后使用未固化的纳米复合材料包封制造的支架。纳米复合材料包含有纳米羟基磷灰石(nHA),其晶粒长约50-100nm,宽度约20-30nm。在8分钟的UV暴露下对包封的纳米复合材料进行光固化,使用33vol%的d-柠檬烯(d-limonene)溶液将聚苯乙烯支架溶解并去除,得到3D交叉多孔网络结构。图2d显示了多孔支架的SEM图像,所得孔的直径等于溶解的聚苯乙烯长丝的直径。FDM方法可以通过简单地改变喷嘴直径和挤出倍增器(extrusion multiplier)来灵活地制造具有期望孔隙率的3D多孔纳米复合材料微结构。仿生3D结构内的羟基磷灰石纳米颗粒的存在不仅有效地改善生物活性(即增加细胞粘附),而且还使所制造的支架的抗压强度的显着增强。例如,与使用纯聚合物制造的结构相比,添加60wt%的羟基磷灰石纳米颗粒导致纳米复合材料的压缩模量和抗压强度分别增加了61%和87%。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门