2018年第四届日本智能工厂考察之旅圆满结束

2018年12月9日~15日,由e-works主办的“2018年第四届日本智能工厂考察”圆满结束。考察团在一周时间中,走进全球制造业巨头川崎重工、著名企业家稻盛和夫创建的日本京瓷集团、丰田汽车元町工厂、KARIMOKU家具株式会社、全球著名工程机械巨头小松集团(Komatsu)的粟津工厂、富士通石川工厂、FANUC总部、牧野机床厚木工厂和三菱电机工业自动化展示中心九家日本各个行业最具代表性的企业,参观了制造摩托车、汽车、家具、工程机械、高性能服务器和存储设备、工业机器人和伺服电机、高端数控机床的主轴制造的工厂,观摩了精密陶瓷材料、新能源汽车和智能驾驶技术、数控系统、工业机器人和协作机器人应用、高档家具、高端加工中心、工业自动化控制等技术的体验中心和实验室,受到各家企业高层的热情接待,考察取得了丰硕成果。

图1 2018年第四届日本智能工厂考察团合影

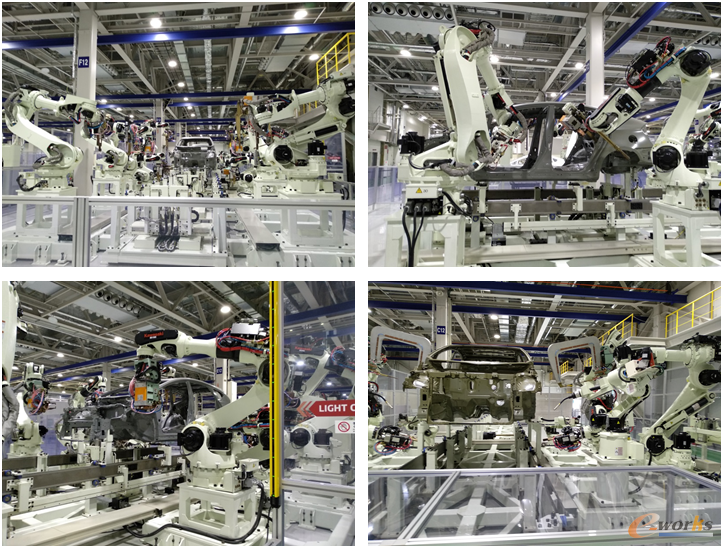

考察团首站参观了位于日本兵库县的西神戸工厂和明石工厂,参观了川崎重工的机器人展厅和高端摩托车“忍者系列”的组装工厂。机器人展厅主要展示了不同类型的机器人在汽车焊接、喷涂、装配、搬运、捡货、装配方面的应用,面向汽车、医疗和半导体等行业的实际应用,以及机器人与机器视觉、力觉传感器的协同应用。在高端摩托车“忍者系列”的组装工厂,考察团成员学习到了川崎重工在精益生产、精益物流、防呆防错的理念,以及安东系统、AGV的实际应用。

图2 不同类型的机器人在汽车行业的应用

考察团第二站来到了著名企业家稻盛和夫创建的日本京瓷集团,观看了稻盛和夫的生平纪录片,参观了京瓷集团的精密陶瓷馆。稻盛和夫推崇“敬天爱人”的哲学思想,通过阿米巴的经营模式,使得京瓷集团经历了多次经济危机而屹立不倒,成为全球企业界的神话。于1998年开设的京瓷精密陶瓷馆,记录了半导体产业及陶瓷封装产品的历史、精密陶瓷的技术变迁,让参观者对精密陶瓷的基础知识、精密陶瓷的特性、用途有了较为深刻的认识。

图3 某精密陶瓷的制造工艺

考察团第三站走进了位于日本爱知县的丰田汽车元町工厂,参观了总装车间和丰田汽车会馆。丰田汽车的总装车间集中体现了丰田汽车的丰田生产模式(TPS),包括准时制生产、按序供货、混流生产、人机协作等理念,也致力于降低生产过程的废气排放。同时,丰田汽车强调好产品、好创意,品质源于每道工序,不让次品流入下一道工序等理念。丰田汽车会馆主要用于向外界展示丰田造车理念及各种汽车知识,该会馆于2005年进行了改造,增加了丰田有关环保、安全、最新车辆展示和其他方面的技术。

图4 丰田汽车会馆有关环境与感动的展示

考察团第四站考察了日本著名高端家具制造企业Karimoku公司,参观了公司的家具展厅和工厂。在家具展厅,考察团成员饶有兴趣地体验了Karimoku的高端沙发The First,该产品非常符合人体工学,很舒适。同时,Karimoku的各种家具的材质、款式和舒适度都很好,虽然价格不菲,但感觉物有所值。在Karimoku工厂,大家看到生产线可以同时生产多种产品,非常注重人机结合,各种家具零部件的制造采用了数控木工加工中心与手工设备相结合的方式。此外,Karimoku工厂家具制造应用RFID技术对产品进行追溯,每个家具产品总装过程中都有一个RFID条形码来记录产品的制造信息,通过射频识别来自动获取产品信息,装箱确认产品交付。

图5 Karimoku的高端沙发The First

考察团第五站前往全球著名工程机械巨头小松集团(Komatsu)的粟津工厂,是小松的母工厂,对位于德国、美国、中国、瑞典和巴西的五个子工厂提供生产和开发的指导,非常具有代表性。本次考察团重点参观了四年前新建成的总装车间,该车间在建设之前就进行了全面的工厂规划,将生产设备、空调等设置于地下层,实现能源的高效利用。同时,大家认真学习了小松的Smart Construction理念,首先,工程人员通过无人机自动测算出待挖掘项目地点的土方量,并生成三维点阵模型,然后,根据模型智能精准匹配相应数量和种类的小松工程机械。此外,小松的智能挖掘机在工作时,通过安装在驾驶室的视觉传感器,实时统计完成的工作量;通过手机终端远程查看,实时监控项目完成进度。小松公司已实现完全无人驾驶,远程操控的矿山机械应用。

图6 小松展示的工程机械产品

考察团第六站走进了位于日本石川县的富士通石川工厂,参观了富士通的SMT(表面贴装)车间和组装车间。富士通石川工厂是小批量多品种,按订单生产的模式,实现了不同产品的快速换型,平均换型时间小于15分钟。值得一提的是,富士通石川工厂的组装车间采用JIT的生产方式,独创了一种生产指令的传输方式,通过两个乒乓球,在一个产品完成组装、测试和包装之后,物流捡货人员在取走成品的同时,将标明这种产品代码的两个乒乓球放入真空管道,乒乓球输送到组装线的起点,告知工人可以启动下一个订单的组装。此外,富士通石川工厂应用了机器人组装单元,全自动组装硬盘;应用了一条机器人分拣随机手册的自动分拣线,可以将资料根据发货的地点分拣到代表不同城市的料框。

图7 富士通DPS数字分拣系统

考察团第七站来到了位于日本山梨县忍野村的FANUC总部,参观了FANUC的可靠性评价大楼、中央展示厅、第三机械加工工厂、机器人组装工厂、伺服电机工厂、维修工厂。其中,可靠性评价测试实验分为硬件和软件实验室,涵盖了高温高压清洗测试、CNC软件自动测试、电磁波测试、浸水实验、极限测试、机器人手臂线缆老化测试等各种测试;中央展示厅既有常见的喷涂机器人、协作机器人,还有各式各样识别颜色、形状、位置的视觉机器人;机器人组装机器人的智能化组装线可通过语音提示等手段指导人员操作,提高了安装的准确性和效率;在维修工厂,终身维修的企业责任与创新让人肃然起敬;基于物联网的零宕机(ZDT)服务,帮助企业实现故障预警并大幅降低维护成本。

图8 FANUC的协作机器人

考察团第八站走进了位于东京的牧野机床厚木工厂,主要参观了机床的心脏-主轴部件生产、装配及检验车间。主轴是保证机床工作精度的关键部件,其加工和装配过程充分体现了自动化技术与工匠精神的完美融合,非常具有借鉴意义。为了更好的支持柔性制造,牧野机床已开始利用其AGV小车上的领先技术,着手移动工业机器人产品iAssist的开发,目前已于库卡、发那科合作。同时,牧野机床应用IIOT技术,基于自主开发的ProNETConneX系统,为客户提供机床的预知、预测服务。此外,牧野机床还有非常专业的工业软件如三维CAM系统、模具加工支持系统、数控电火花加工机CAM系统等。

图9 牧野机床厚木工厂接待人员为考察人员答疑

考察团第九站考察了位于东京的三菱电机工业自动化展示中心,观看了三菱电机FA(Factory Automation的缩写)系统业务的介绍,以及e-F@ctory解决方案在智能工厂中的实际应用;主要参观了各行业与各工序解决方案展区、未来主题展区、e-F@ctory展区、FA产品展区、配电控制解决方案展区五个展区。考察团成员对e-F@ctory智能制造解决方案有了直观的认识,同时,机器人自动化生产单元的高效运转,可视化管理系统、边缘计算等技术的应用也给考察团成员留下了深刻印象。

图10 面向食品行业所使用FA设备的解决方案的演示

本次深度考察通过工厂现场参观、技术讲座、问答和内部研讨等方式,考察团成员深入体会了日本顶尖制造企业如何在客户需求日益个性化、行业竞争日趋激烈、节能环保要求日趋提高的背景下,如何通过合理规划工厂布局,推进精益生产、人机协作和柔性自动化产线应用,实现工业机器人与视觉/力觉和加速度传感器集成,在设备互联和工业物联网应用基础上实现工厂可视化和设备远程监控和预测性维护,利用柔性制造系统(FMS)实现无人值守的全自动机械加工,通过数字捡货系统(DPS)按订单需求配货料,以及通过新能源和能源循环利用等方式实现节能环保,建设智能工厂的最佳实践。

秉承e-works一贯的“下车参观,上车讨论”的考察方式,考察团成员不辞辛劳,途径神户、京都、名古屋、石川县、山梨县、神奈川县到东京,行程1300多公里,在考察期间,及时分享自己的体会和感悟。考察团成员对e-works考察安排给予了高度评价。此次考察是一次收获之旅、匠心之旅。

e-works作为致力于推进两化深度融合的第三方专业服务机构,会持续为广大制造企业提供出国考察和学习交流的机会。在2019年,e-works除了继续组织日本、德国、美国考察之外,还将开启西欧(荷兰、比利时、法国)、南欧(瑞士、意大利)、台湾、以色列的考察之旅,衷心期待与您一同前往,共同探索全球知名制造企业以及工业软件企业的先进经验。

(责任编辑:admin)

解锁2024 Formnext深圳展

解锁2024 Formnext深圳展 搭平台、拼经济、促发展

搭平台、拼经济、促发展 黑格科技Reflex一站式造物

黑格科技Reflex一站式造物 创想三维将携多款新品3D打

创想三维将携多款新品3D打 展品预告 | TCT亚洲展带您

展品预告 | TCT亚洲展带您 TCT亚洲峰会日程出炉!大

TCT亚洲峰会日程出炉!大 2022 TCT亚洲展现

2022 TCT亚洲展现 TCT亚洲展在沪开

TCT亚洲展在沪开 亚洲最大增材制造

亚洲最大增材制造 广东工博会恢弘开

广东工博会恢弘开 广东工博会开幕在

广东工博会开幕在 智能服务 聚焦齐

智能服务 聚焦齐