刘锦川院士又发《Science》!另辟蹊径,实现3D打印超级钛合金

时间:2021-10-22 10:56 来源:材料学与工程 作者:admin 阅读:次

论文链接:https://www.science.org/doi/10.1126/science.abj3770

值得一提的是,今年9月17日来自美国加州大学伯克利分校、北京航空航天大学等单位的研究者在钛合金领域也取得重要进展,在纯Ti中通过低温力学过程,构建多层次纳米孪晶结构,显著提高了其抗拉强度和延展性。纯钛达到了接近2GPa的极限拉伸强度和77K下接近100%的真实失效应变,这篇文章登上了同期《Science》的封面。(登顶《Science》正刊封面!2GPa超高强度塑性纳米孪晶钛)

3D打印,也称为增材制造,往往被看做是一种单纯的直接成型技术。然而很少有人会想到,3D打印过程中所蕴含的独特的物理过程在合金设计中同样可以发挥意想不到的优势。

在此,来自香港城市大学的张天隆博士在国际著名材料科学家刘锦川院士的指导下,创造性地提出了一种违反直觉的3D打印策略,即通过精心调控熔池中不同粉末的混合程度,设计出一种前所未见的微米级成分梯度结构,从而形成熔岩状组织并由此带来优异的力学性能。

通常而言金属材料中的成分不均匀性往往被看做材料内部的重大缺陷,是研究人员一直所努力避免的。然而,材料的成分不均匀性却很少被积极地利用起来作为有效的合金设计方法。一方面,这是由于人们对成分不均匀性的积极作用缺乏足够的认识;另一方面,也是因为传统的铸造、锻造等方法往往无法对材料内部的成分波动实现人为有效的调控。

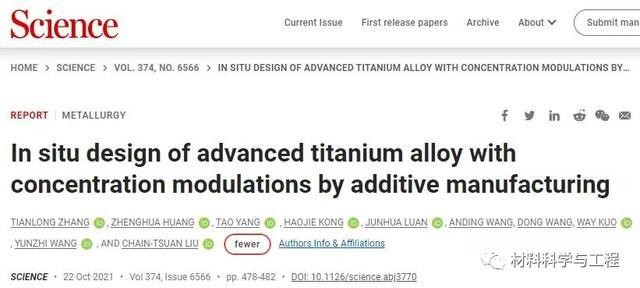

增材制造过程中所固有的金属粉末快速融化和凝固过程,以及超快的冷却速度,为研究人员提供了这样一种有效调控成分波动的手段。基于这种全新的思路,研究人员尝试在3D打印过程中采用两种常见合金粉末(Ti64和316L不锈钢)进行混合打印。通过精心选择的粉末种类,以及特殊的打印参数,在Ti-6Al-4V基础合金中,成功实现了以Fe元素为主的微米级成分梯度。研究表明,打印完成状态的合金并不是两种原始合金的简单混合,也即合金中并不存在纯粹的Ti64合金或者316不锈钢区域。与此相反,在两种粉末的融化、混合过程中,所有合金元素都进行了有效的扩散和融合。不锈钢中的Fe、Cr、Ni、Mo等元素完全溶解在Ti64合金基体中,实现了原位合金化。更重要的是,经过特殊选择的打印参数可以有效控制Fe、Cr等元素的浓度梯度和空间分布。这是一种前所未有的成分梯度组织。

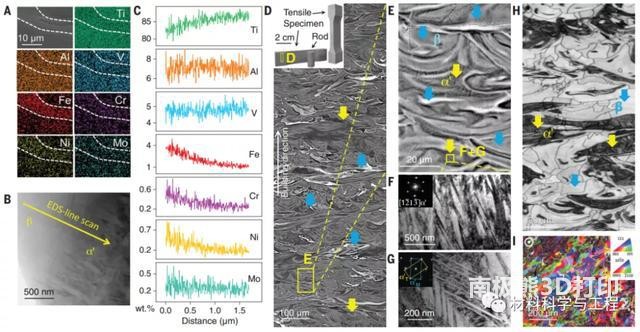

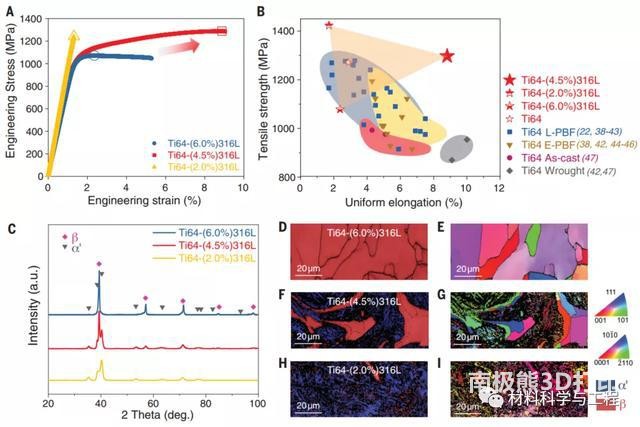

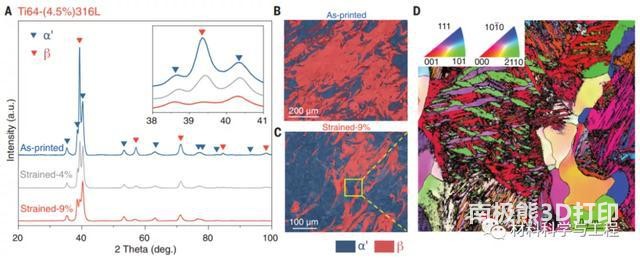

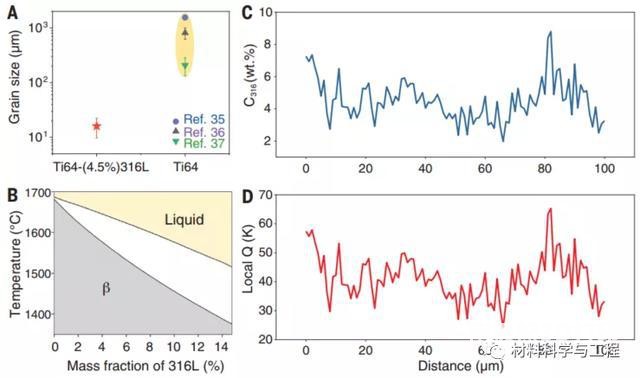

这种微米级成分梯度带来了三个有利影响。其一,合金元素浓度在空间上的调制带来了相稳定性以及微观组织在空间上的调制,从而形成了α’马氏体和亚稳定β母相在三维空间中的周期性分布,并形成了熔岩状的独特微观组织。其二,微米尺度上弥散且周期性分布的马氏体-亚稳态母相的特殊双相组织有效地提高了钛合金的力学性能。相比于传统增材制造钛合金而言,具有微米级成分梯度的钛合金一方面在拉伸过程中,亚稳定β相发生明显的应力诱发马氏体行为和相变诱导塑性,从而极大地改善了增材制造钛合金的均匀变形和加工硬化能力,均匀延伸率提高了一倍以上;另一方面,高度弥散分布的超细马氏体组织有效地维持了材料的高屈服强度(~1GPa),避免了传统TRIP钛合金低屈服强度情况的出现;其三,Fe、Cr等元素的添加对于增材制造钛合金的晶粒细化起到了明显的作用。这些合金化元素可以有效提升钛合金凝固过程中的成分过冷能力,阻止了常规粗大柱状晶的形成。因此打印态的TI64-(4.5%)316L合金的晶粒尺寸只有约16微米,是目前所有增材制造钛合金中所能实现的最小晶粒尺寸之一,

综上所述,研究者创造性地将成分调制的概念和3D打印结合起来,另辟蹊径地设计出具有微米级成分梯度结构的合金设计策略。本研究工作不仅将增材制造原位合金化中的成分不均匀性变废为宝,成功用来设计成分非均匀的高性能合金材料,更是极大地开拓了增材制造技术的想象空间,使得这项技术不仅仅被用作复杂构件的成型技术,更可以被开发为一种全新的合金设计和制造方法,从而有力地推动增材制造技术实现“材料-结构-性能”一体化智能设计的梦想。

图1 微米尺度成分梯度结构和由此产生的熔岩状微观结构。

图2 Ti64-x316L的微观组织和力学性能。其中Ti64-(4.5%)316L合金具有良好的强度-均匀延伸率组合。抗拉强度高达1.3 GPa的同时具有9%的均匀变形能力。

图3 Ti64-(4.5%)316L合金在拉伸过程中产生应力诱发马氏体,极大地提升了合金的加工硬化能力和均匀变性能力。

图4 合金元素对材料成分过冷能力的影响。Ti64-(4.5%)316L合金的晶粒尺寸远远小于普通增材制造Ti64合金,有效防止了粗大柱状晶粒的产生。

(责任编辑:admin)

最新内容

热点内容

上海大学刘媛媛教授等:细

上海大学刘媛媛教授等:细 Stratasys将把3D打印部件

Stratasys将把3D打印部件 Lilach Porges将过山车元

Lilach Porges将过山车元 金物新材总经理王海英:20

金物新材总经理王海英:20 卢秉恒院士:要在太空中建

卢秉恒院士:要在太空中建 上海交大李军副教授、李建

上海交大李军副教授、李建 中科院林鑫团队To

中科院林鑫团队To 专访清锋创始人姚

专访清锋创始人姚 浙江大学贺永教授

浙江大学贺永教授 吴逸飞:区块链技

吴逸飞:区块链技 黄维院士团队:3D

黄维院士团队:3D 孙陆逸教授:高分

孙陆逸教授:高分