《AFM》综述:功能材料的3D激光纳米打印

时间:2024-06-13 09:31 来源:EFL生物3D打印与生物制造 作者:admin 阅读:次

在此,来自清华大学的林琳涵、李正操和孙洪波团队总结了前沿的技术创新,并强调了几个例子,显示了打印结构在磁性微机器人、光子学和光电子学中的令人兴奋的应用。最后,对该领域现有的挑战和未来的发展进行了展望。相关工作以题为的“3D Laser Nanoprinting of Functional Materials”的综述文章发表在2023年1月29日的国际顶级期刊《Advanced Functional Materials》。

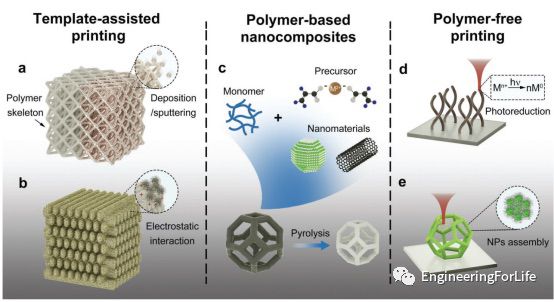

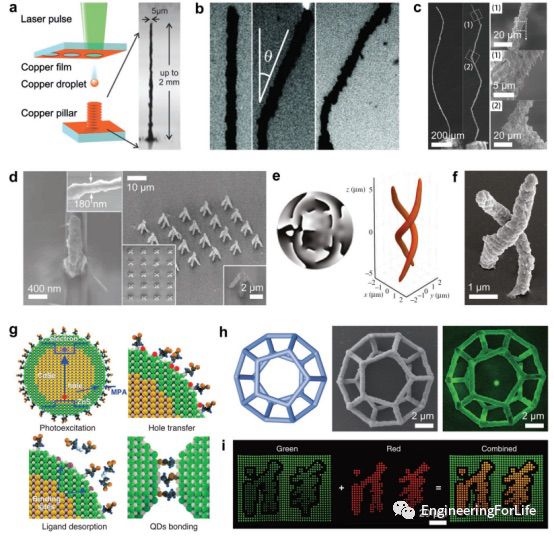

激光纳米打印的特点是分辨率达到纳米级,因为激光束以及光与物质的相互作用可以在不同的时间和空间分辨率下定制。尽管TPP在3D打印中具有高分辨率和几何通用性,但它仅限于几种光固化有机材料,而聚合物以外的功能性材料的3D激光打印仍然具有挑战性。如图1所示,克服这一技术挑战的关键是设计由功能成分(例如离子,前体或功能纳米材料)组成的原料,并使它们对入射激光做出响应。在激光扫描过程中,激光点上的光化学反应导致功能材料的现场生产或组织成不同的三维几何形状。在这篇综述中,总结了最先进的功能材料3D激光纳米打印技术,包括聚合物模板辅助打印、基于聚合物的纳米复合材料和无聚合物打印。之后,讨论了这些技术在磁性微机器人、光子学和光电子学中的前沿应用。最后,对现有的技术瓶颈和未来发展的潜在战略提出了观点。

图1 不同类型的功能性原料,3D打印工艺和具有奇特功能的3D纳米结构

光固化分子是TPP的核心,它们能够在激光照射下交联并形成聚合物网络。受益于光固化分子和功能材料的兼容性,TPP已经衍生出两种策略来制造三维功能纳米结构。一种策略是模板辅助打印,利用三维聚合物骨架作为模板来保形沉积所需材料(图2)。另一种策略是通过将前体或纳米材料与光固化单体混合来合成功能性纳米复合材料,这就可以制造聚合物-功能性材料混合体。最近,一些不依赖光聚合的无聚合物激光打印技术也被开发出来。

图2 从TPP衍生到超越TPP的功能材料打印的3D打印技术总结

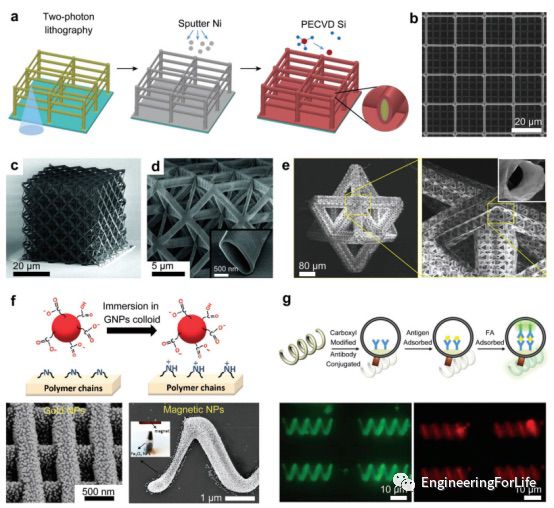

在过去的几十年里,基于激光的纳米打印技术已经成为一种成熟的制造技术,可以构建分辨率低至纳米级的任意三维聚合物结构。以这些3D骨架为模板,金属和陶瓷等功能材料可以通过物理或化学沉积直接沉积在聚合物框架上,从而为三维打印结构赋予额外的功能。如图3所示,通过TPP打印出一个周期性的三维四边形微晶格,并在晶格上溅射出厚度为100纳米的镍层。另一个300纳米的非晶硅层通过等离子体增强化学气相沉积在镍膜上。所制造的聚合物/镍/硅混合结构表现出高度的均匀性,这揭示了TPP在功能材料制造中的良好适应性。

图3 先进功能材料的模板辅助打印

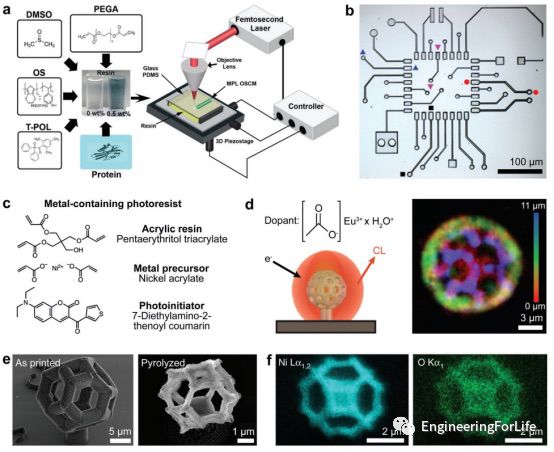

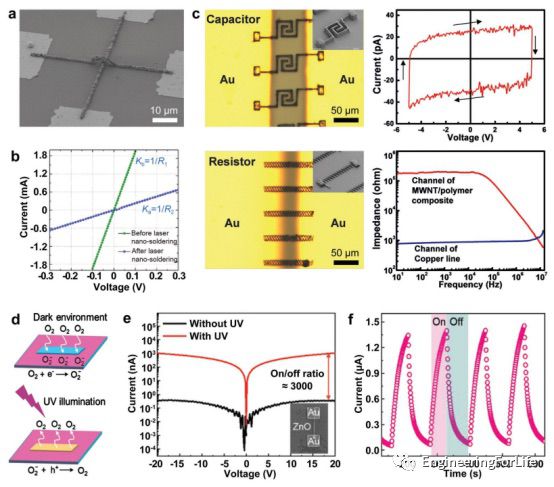

除了3D聚合物模板的后功能化,化学树脂的成分也可以通过在光固化分子中添加功能材料来定制。功能成分在聚合过程中被 "锁定 "在聚合物网络中,产生3D功能混合体。有学者利用掺有有机半导体(OS)材料的均质树脂来提高聚合物的导电性(高达几千S m-1,见图4)。他们还制作了一个由各种电气元件组成的微型打印电路板,进一步揭示了生物大分子可以被纳入复合材料中而不会有明显的生物活性损失,制造的结构能够支持细胞的粘附和生长。除了生物大分子,该技术还适用于利用CdS前驱体-聚合物纳米复合材料制造三维无机半导体结构。通过控制光聚合网络的交联密度,光致发光波长可以在446至528纳米之间进行调节。虽然制造的材料显示出合理的功能,但混合结构中高含量的聚合物可能会使材料性能恶化,同时由于高温可能破坏功能部件,所以不能通过后烧结去除。

图4 通过聚合物-分子/前体纳米复合材料进行功能材料的三维纳米打印

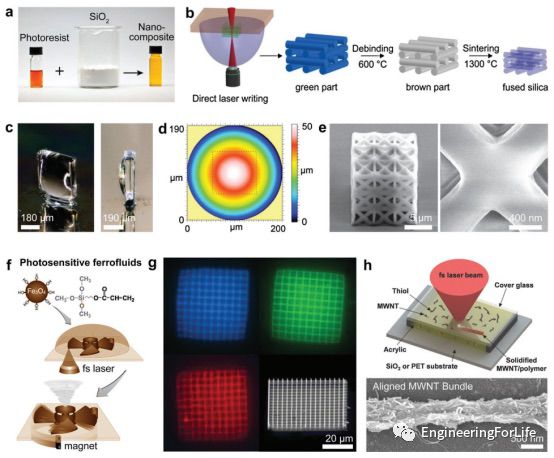

减少热解后结构收缩的关键是提高混合结构中功能材料的含量。与前驱体不同,功能性纳米材料的有机物含量较低,可以潜在地提高功能性成分的含量。通过利用聚合物-纳米材料纳米复合材料,可以实现结构收缩率的降低(≈19%)。通常,纳米颗粒被添加到光刻胶中,通过考虑折射率匹配,形成准透明的纳米复合树脂,使光散射最小化(图5)。为了在光刻胶中获得分散良好的纳米粒子,使用尖端型超声机将纳米粒子预先分散在纳米复合混合物中,然后采用超声机获得完全分散的均匀混合物。此外,通过调整聚合物前体的化学成分或纳米粒子的表面活性剂,可以进一步改善纳米粒子的分散性。据报道,当聚合物前体与纳米颗粒的表面活性剂含有相同的官能团时,纳米颗粒在光刻胶中具有良好的混溶性和分散性。纳米复合材料在780nm的波长下具有91.6%的高透明度,通过TPP可以构建含有二氧化硅纳米颗粒的混合三维结构。

图5 通过聚合物-纳米材料纳米复合材料进行功能材料的3D纳米打印

激光诱导正向转移(LIFT)是一种无聚合物打印技术,可以将各种材料直接转移到接收基板上,并通过逐层堆叠形成3D结构。如图6所示,脉冲激光聚焦在薄膜(供体)上,随后的吸收将诱发局部材料熔化以及热应力波。薄膜-基板界面的压力引发了液态金属液滴的喷射,并将其转移到底部的接收基板,完成转移过程。重复的激光脉冲引起连续的喷射事件,液滴可以通过基底的程序化运动堆叠起来,从而建立三维结构。

图6 用于功能材料打印的无聚合物3D纳米打印技术

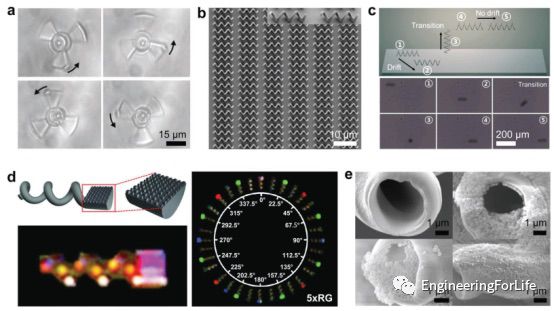

磁性材料在微型结构中的集成使磁性微机器人的制造成为可能,它能够进入人体的复杂环境,并在生物医学和环境修复中引起广泛关注。在外部磁场下,磁性微机器人的运动可以以非侵入性的方式被远程驱动和精确控制。三维激光纳米打印为定制磁性微机器人的几何形状以实现按需运动提供了一个强大的工具。

图7 3D打印的磁性微机器人

打印结构中复杂的3D几何结构允许在2D平面结构之外对光-物质相互作用进行定制。例如,光子晶体(PHC)是一种人工设计的纳米结构,其中折射率周期性变化。特定波长的光波可以通过该结构传播,或者它们的传播可能被晶体中形成的光子带隙所阻止。与平面光子晶体相比,三维光子晶体由于满足了形成完全光子禁带的所有要求而受到了极大的关注。如图8所示,利用飞秒激光处理聚合物-前驱体纳米复合材料制备了由二氧化钛(TiO2)组成的三维介电光子晶体。为了研究其光学行为,用傅里叶变换红外光谱(FTIR)测量了二氧化钛的反射率和透射率。傅立叶变换红外光谱和平面波展宽模拟表明,光子晶体的全禁带宽度集中在1.8-2.9 µm。通过提高打印分辨率和降低层间周期,可以制备出在可见光范围内具有光学响应的光子晶体。此外,通过色散工程,三维光子晶体还可以具有负折射率。

图8 3D光子纳米结构和片上3D二氧化硅谐振器

导电材料是微电子器件的重要组成部分之一。尽管传统的半导体加工技术在金属线制造方面取得了巨大的成功,但3D打印可以制造3D金属线以提高集成密度。图9显示了四个金垫和两条金线之间的垂直连接。首先制造了2D金线来连接两个金垫,随后通过在第一条金线上设计一个桥来制造第二条金线以展示3D集成。然而,打印出来的金线的导电性只有2.2 × 106 S m-1,比散装金的导电性低约20倍。通常情况下,激光打印的金属纳米线是由带有空隙或聚合物添加剂的金属纳米颗粒组成的,这使电性能变差,阻碍了在微电子器件中的进一步应用。为了克服这一技术难题,研究人员开发了一种激光纳米焊接技术,该技术通过利用质子增强的光热效应来改善金属纳米线的导电性。基本上,选择532纳米的纳秒激光器,在原印制线中局部熔化银纳米颗粒,将它们焊接在一起,形成密集的结构。激光纳米焊接后,导电性明显提高(2.45 × 107 S m-1),约为散装银的39%。除了金属材料,CNTs也表现出显著的电气性能,并以基于聚合物的纳米复合材料的形式被纳入微电子装置。

图9 用于电子和光电子应用的打印结构

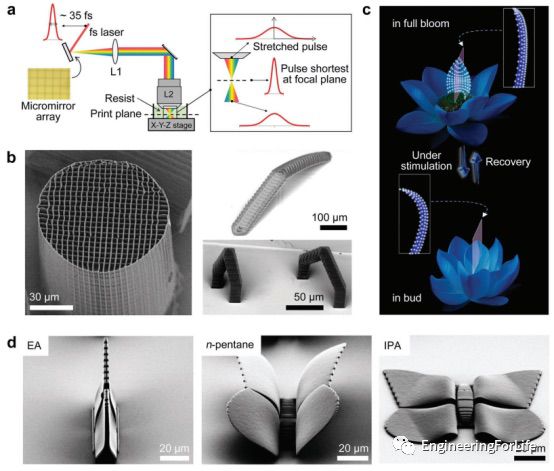

如上所述,各种激光纳米打印技术显示出超越传统平面制造方法形成三维结构的能力。这些打印方法代表了开发新概念设备的技术创新,并发现了从微电子、光子学到微机器人的广泛应用。然而,这些现有的技术仍然远远不够完美。其中一个主要的挑战是制造产量低,这受到耗时的、逐点扫描紧密聚焦的激光点的限制。例如,打印一个宏观尺度的物体通常需要几个小时甚至几天的时间,这不能满足工业中大规模生产的需求。上面提到的大面积投影立体光刻技术直接将二维图像投射到光敏树脂上,并触发聚合反应,完成整个二维层的固化。三维结构可以通过连续的逐层加工来构建。然而,这种逐层处理的方法要么限制了几何的灵活性,要么损害了打印的分辨率。为了克服这些限制,通过在空间和时间上聚焦飞秒激光来实现并行的双光子光刻技术,研究人员开发了一种可扩展的亚微米级增材制造方法(图10),当前已经证明该技术可以实现高产量和高分辨率(<175纳米)的纳米结构的制造。

图10 功能性材料的3D打印的未来发展

总之,三维激光纳米打印提供了一个强大的工具,可以在高分辨率下将功能材料构建成任意的三维结构,并赋予这些结构十分独特的功能。通常情况下,功能材料的激光纳米打印依赖于源自TPP的两种策略,包括聚合物模板辅助打印和基于聚合物的纳米复合材料。最近开发的无聚合物打印技术可以显著提高材料的纯度,消除聚合物对功能材料的机械和物理性能的影响。尽管现有的技术已经在微型机器人、纳米光子学和微电子学中找到了许多应用,但要把这些应用从实验室扩展到工业界,还必须解决几个挑战。具体来说,高通量打印和不同功能材料的异质打印对于制造具有多种功能的宏观设备非常重要。本研究还预计,未来激光纳米打印的技术革新将为新概念器件的设计带来更多突破性的进展。

文章来源:

https://doi.org/10.1002/adfm.202211280

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基