宝马集团利用3D打印技术生产汽车零件和制造生产系统辅助工具

时间:2024-05-27 09:34 来源:南极熊 作者:admin 阅读:次

● 宝马集团:是汽车行业巨头,也是增材制造 / 3D 打印领域的先驱。自 1991 年以来,宝马一直使用 3D 打印机生产单个汽车零部件,最初用于概念车、原型车和赛车,后来用于量产车型。宝马现在还通过各种 3D 打印工艺为其生产系统制造许多工作辅助工具。

位于 Oberschleißheim 的增材制造园区是宝马集团的 3D 打印生产、研究和培训中心,2023 年利用 3D 打印技术制造了 300,000 多个部件,而全球所有工厂每年利用 3D 打印技术制造超过 100,000 个部件,包括为员工量身定制的矫形器、教学和生产辅助工具以及用于 CFRP(碳纤维增强聚合物复合材料)车顶和整个地板组件的大型重量优化机器人夹持器。

宝马集团增材制造负责人 Jens Ertel 表示:“宝马集团生产系统中越来越多地使用增材制造技术,有很大优势。利用 3D 打印技术能够快速、经济、灵活地生产辅助设备和搬运机器人,能够随时根据具体要求进行个性化调整并优化重量。重量越轻,生产线速度就越快,周期越短,成本就越低。此外,中期可以使用较小的机器人,这也可以减少二氧化碳排放。”

轻金属铸造产品和工艺规划主管 Klaus Sammer 表示:“除了直接增材制造工艺,宝马集团多年来一直在位于兰茨胡特的工厂使用砂型 3D 打印技术来制造模具。砂型 3D 打印技术通常用于制造原型铸件,以及大规模生产高性能发动机的零部件。”

铝制气缸盖的打印模具

宝马集团兰茨胡特工厂长期使用砂型 3D 打印技术制造铝制气缸盖的打印模具。利用砂型 3D 打印技术,沙子被反复涂抹成薄层,并使用粘合剂粘合在一起,制作用于制造非常复杂结构的模具,然后用液态铝填充模具。宝马同时使用 voxeljet 的 VJET X 技术和 ExOne 的 Exerial 系统,以简化高度自动化的型芯和模具生产。

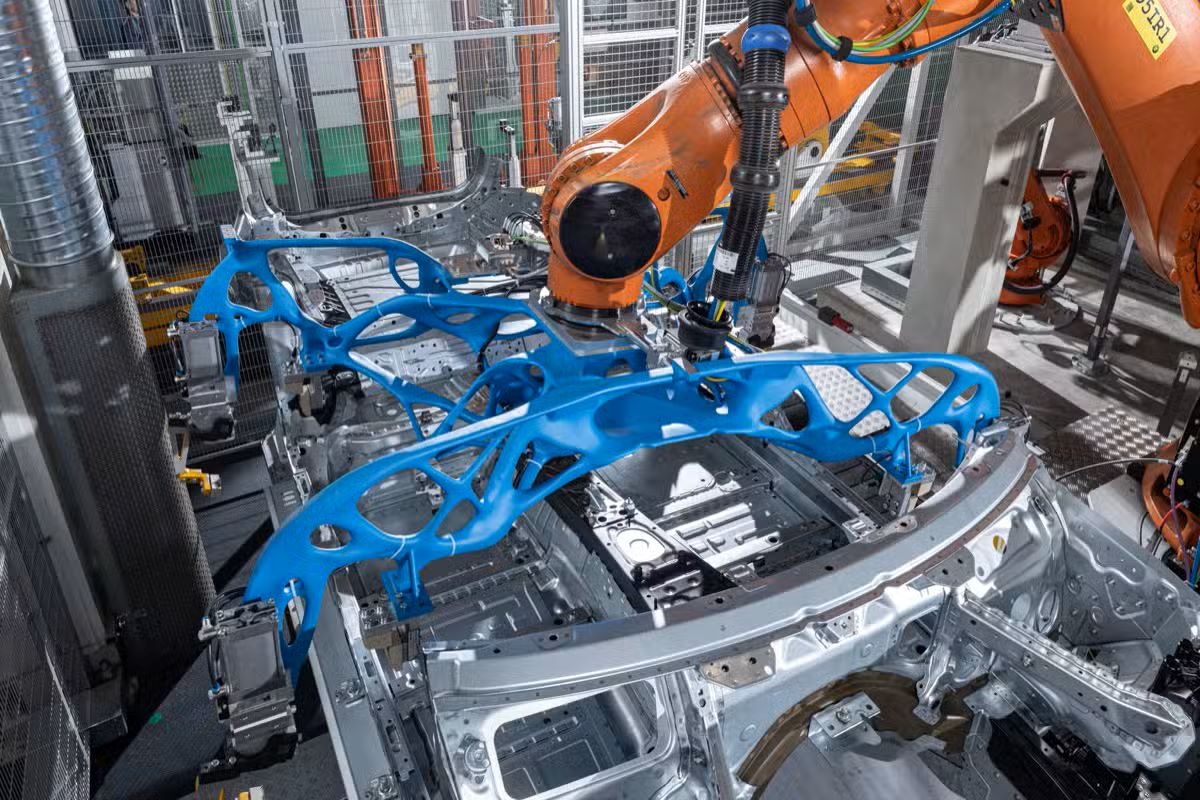

用于 CFRP 车顶大型机器人夹持器的 LFAM(大幅面增材制造)

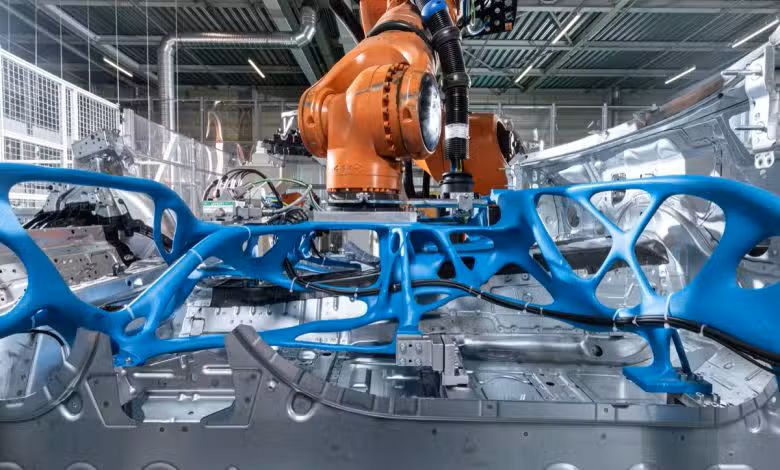

△ 宝马集团兰茨胡特工厂的 3D 打印机器人夹持器

宝马集团兰茨胡特工厂的轻量化结构与技术中心长期使用 LFAM 系统生产大型机器人夹持器,重约 120 公斤,仅需 22 小时即可制造完成,然后用于压机上,生产 BMW M GmbH 车型的所有 CFRP 车顶。压机首先装入 CFRP 原材料,夹持器只需旋转 180 度即可取下成品车顶。与传统夹持器相比,使用 3D 打印制造的版本重量减轻了约 20%,从而延长了机器人的使用寿命,减少了系统的磨损,并缩短了维护间隔。

机器人夹持器的独特之处在于两种不同的 3D 打印工艺的完美结合。真空夹持器和用于提升 CFRP 原材料的针式夹持器的夹具采用 SLS(选择性激光烧结)制造,而大型车顶外壳和轴承结构则采用 LS3DP(大规模 3D 打印)制造。LS3DP 能够经济且可持续地生产大型部件,使用注塑颗粒和再生塑料,同时 CFRP 残余材料也可以使用和回收,制造时的二氧化碳排放量大约低 60%。

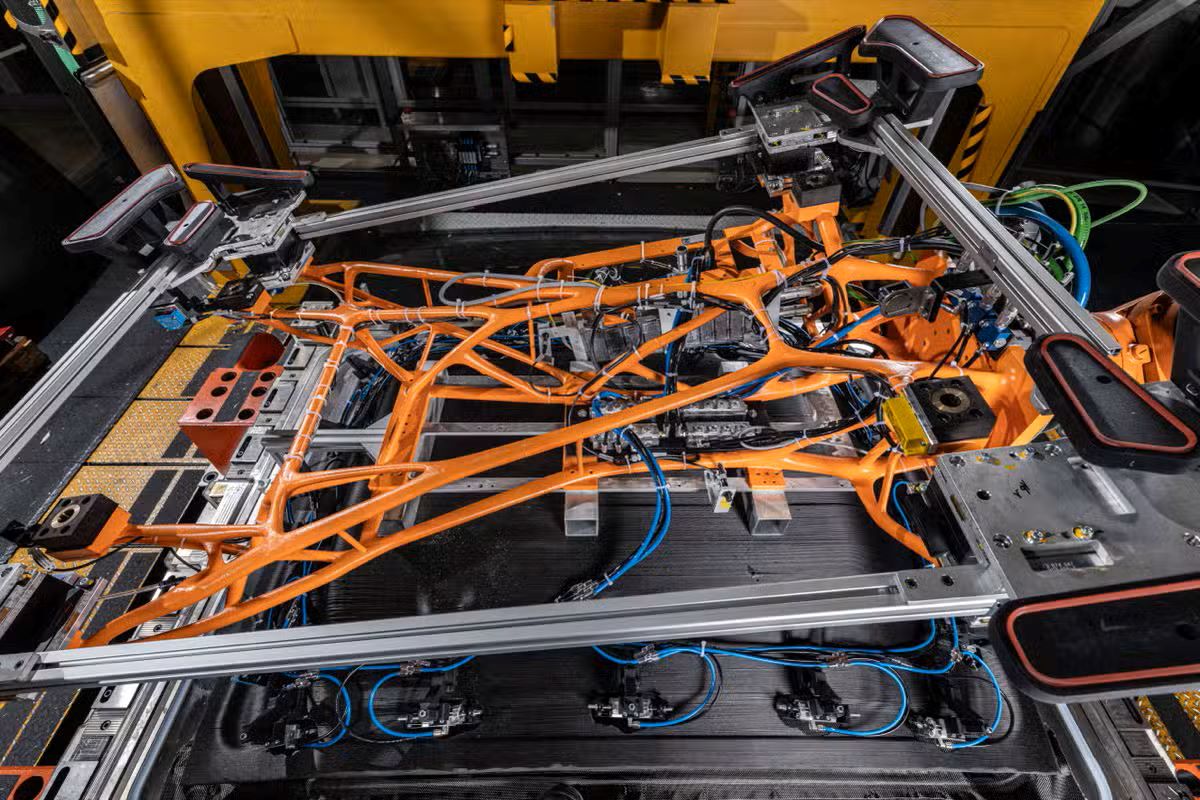

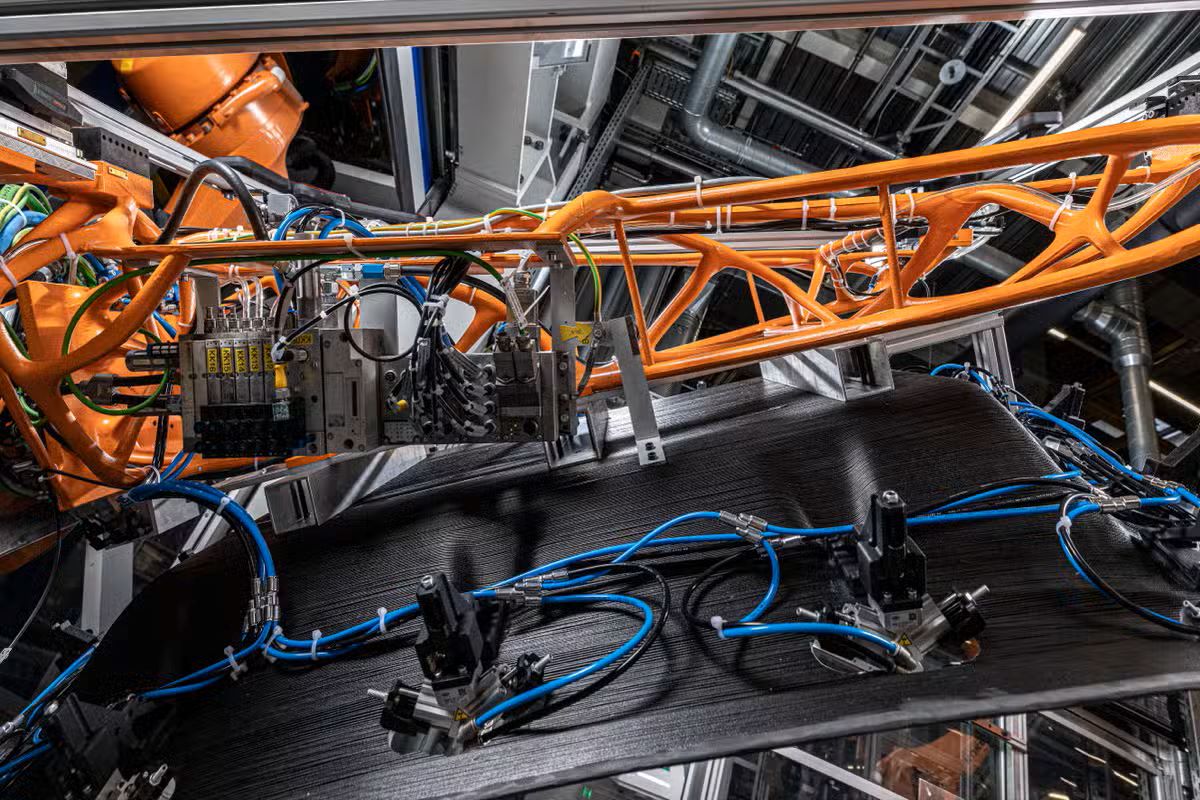

新一代仿生机器人夹持器

2023 年夏天,宝马集团推出了新一代更轻的仿生机器人夹持器。仿生机器人夹持器对之前的夹持器进行了拓扑优化,将 LS3DP 制造的车顶外壳与 SLS 真空和仿生优化的轴承结构结合在一起。为此,在砂型铸造中使用了带有打印芯的模具,然后用复杂的铝结构铸造该模具。新一代夹持器比前代产品轻 25%,这意味着制造 BMW M3 CFRP 车顶的整个过程只需一台机器人即可完成,而以前需要三台。

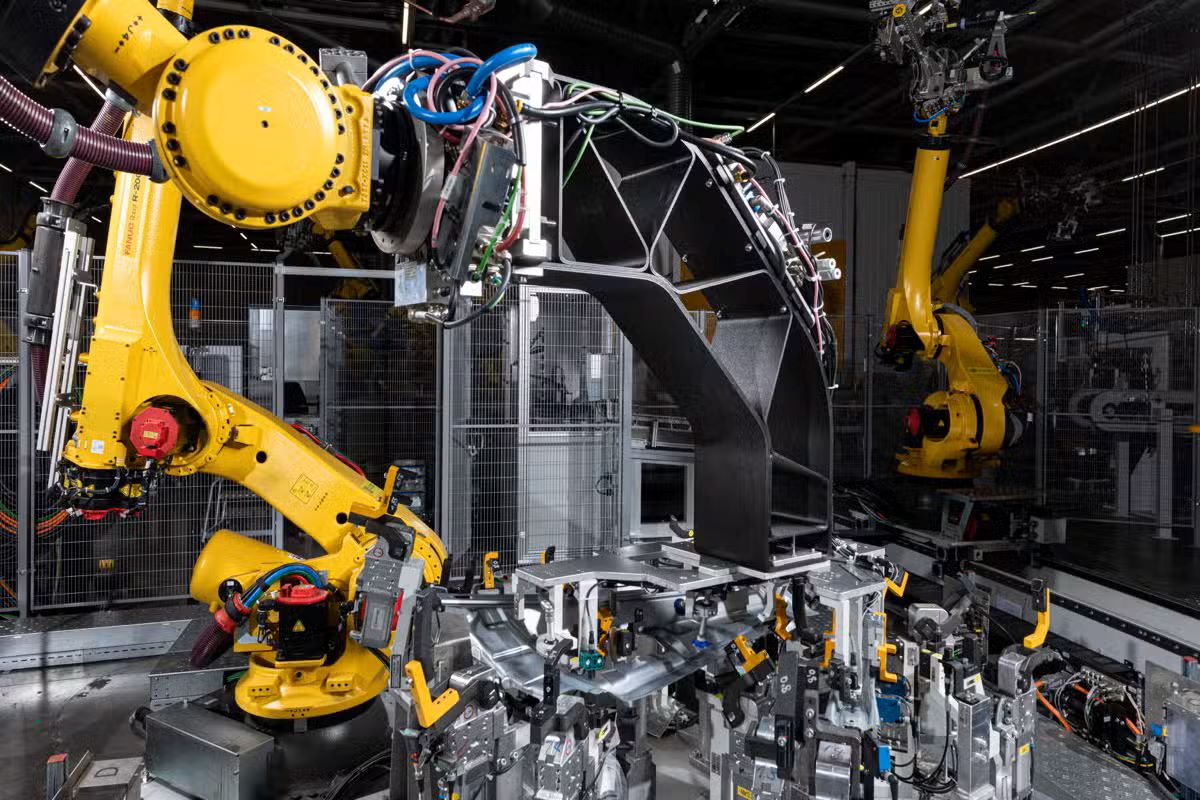

用于底盘制造的 3D 打印夹持器

△ 宝马集团雷根斯堡工厂的 3D 打印机器人夹持器

宝马集团还在底盘制造中使用了采用 3D 打印工艺生产的夹持器,例如,宝马集团雷根斯堡工厂使用 LS3DP 制造的夹持器来处理车门。雷根斯堡车门和翻板生产主管 Florian Riebel 表示:“采用 3D 打印生产的优化轴承结构能够提高夹持器的刚性,同时减轻重量。在后续项目中,可以使用承载能力较低的机器人,这有助于降低成本。”

△ 宝马集团慕尼黑工厂的 3D 打印机器人夹持器

最近,首批仿生机器人夹持器已在宝马集团慕尼黑工厂投入使用。该夹持器可以夹持和移动 BMW i4 的整个地板组件,支架在重量和最大负载能力方面进行了优化,加上所有附加元件后重量仅为 110 公斤,比之前的传统型号轻了大约 30%。使用砂型铸造和铝制造可以实现复杂的负载优化结构,最大程度地减轻重量,可以在中期内使用更小、更轻的重型起重机器人,能够减少能耗和二氧化碳排放。

宝马集团慕尼黑工厂的机器人技术主管 Markus Lehmann 表示:“慕尼黑工厂正在不断扩大 3D 打印技术制造的生产辅助设备的使用范围。在夹持器和搬运系统领域,使用 3D 打印技术为现有的夹持器配备单独的打印附件,并且已经用高度集成和重量优化的轴承结构替换了完整的夹持系统。在搬运整个 BMW i4 地板组件时,能够将整个夹持器的重量减轻 30%(50 公斤),从而延长了设备的使用寿命。”

3D 打印中的创新软件解决方案

复杂的仿生结构是使用特殊的通用软件工具(例如 Synera)进行设计和计算的。BMW iVentures 曾战略性地投资 Synera 。Synera 可以快速高效地进行优化,目前已用于宝马集团的许多开发领域。宝马集团的增材制造园区拥有一支专家团队,他们比较各种软件解决方案并使用软件来设计组件。在夹持器设计方面,宝马集团已经开发了特殊的工作流程,使轴承结构的计算和生产基本实现自动化,提高了生产效率。

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基