南方科技大学、中国科学技术大学、中国商飞: 3D打印超快响应电容型电子皮肤

时间:2024-04-17 10:23 来源:摩方 PuSL高精密 作者:admin 阅读:次

针对以上问题,南方科技大学材料科学与工程系郭传飞教授、中国科学技术大学近代力学系王柳教授、中国商用飞机有限责任公司陈迎春研究员研究团队合作开发了一种超快响应的电容型电子皮肤。团队深入研究了微结构界面的能量耗散对电容型柔性压力传感器响应-恢复速度的影响,采用微结构界面的一体化粘接技术,将这类传感器的频率带宽从数百赫兹扩展至至少12500 Hz,该研究为推动电容型柔性压力传感器从动态压力检测到声学领域的应用提供了新的思路。

相关成果以“Ultrafast piezocapacitive soft pressure sensors with over 10 kHz bandwidth via bonded microstructured interfaces”为题发表在学术期刊《Nature Communications》上,南方科技大学材料系博士研究生张愿、中国科学院深圳先进技术研究院高级工程师周小猛、中国科学技术大学近代力学系硕士研究生张念为本文的共同第一作者,郭传飞教授、王柳教授和陈迎春研究员作为共同通讯作者,南方科技大学为该论文的第一通信单位。

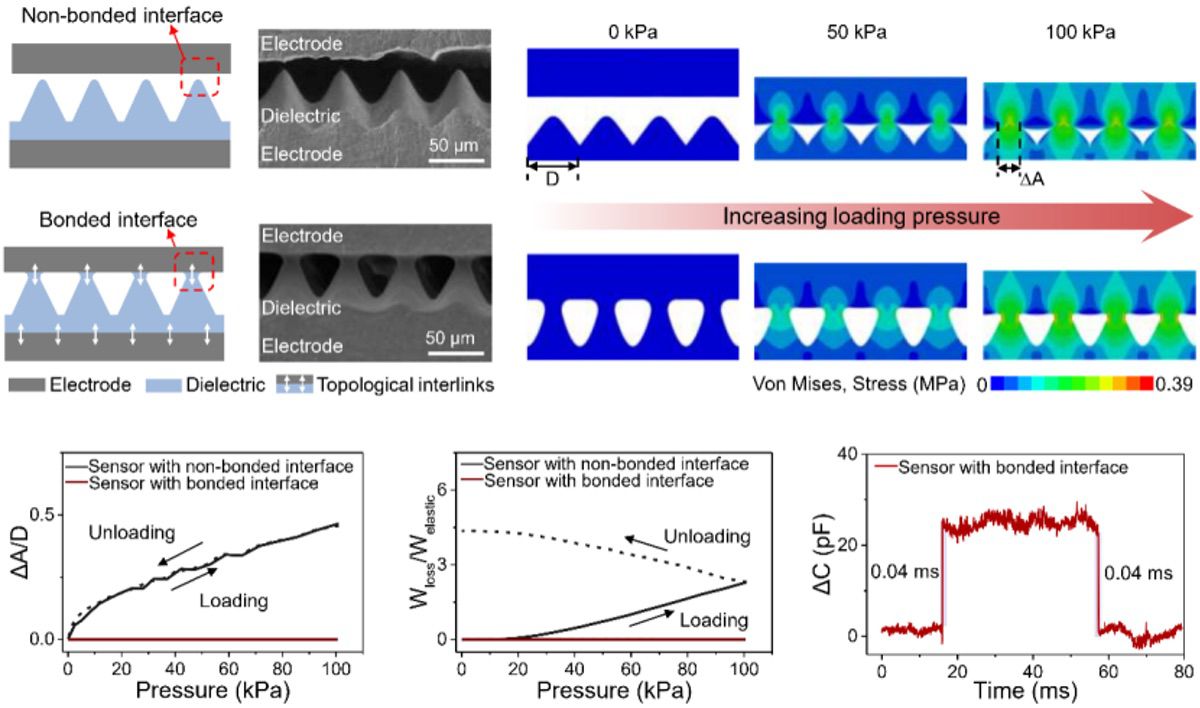

通过有限元模拟,研究团队发现在粘附-脱附过程中微结构界面所能引发的显著能量耗散的现象,这在一定程度上导致了器件响应速度的下降。针对这一问题,该团队采用微结构界面的一体化粘接技术,同时结合弹性体-碳纳米管的渗流转变传感机制,使传感器在保证较高灵敏度的同时,其响应速度成功提升至12500 Hz水平。团队采用摩方精密nanoArch® S130(精度:2 μm)3D打印设备,实现了微锥结构模板的高精度打印(直径:50 μm,高度:40 μm),并结合倒模技术制备了柔性PDMS-CNTs微结构介电层。通过采用掺杂碳纳米管降低粘弹性,结合粘接的微结构界面减少界面摩擦能量耗散,实现了传感器的超快响应(图1)。

图1. 具有非粘接和粘接微结构界面的传感器在加载和卸载过程中的能量损失对比、粘合微结构界面的传感器的响应-恢复时间

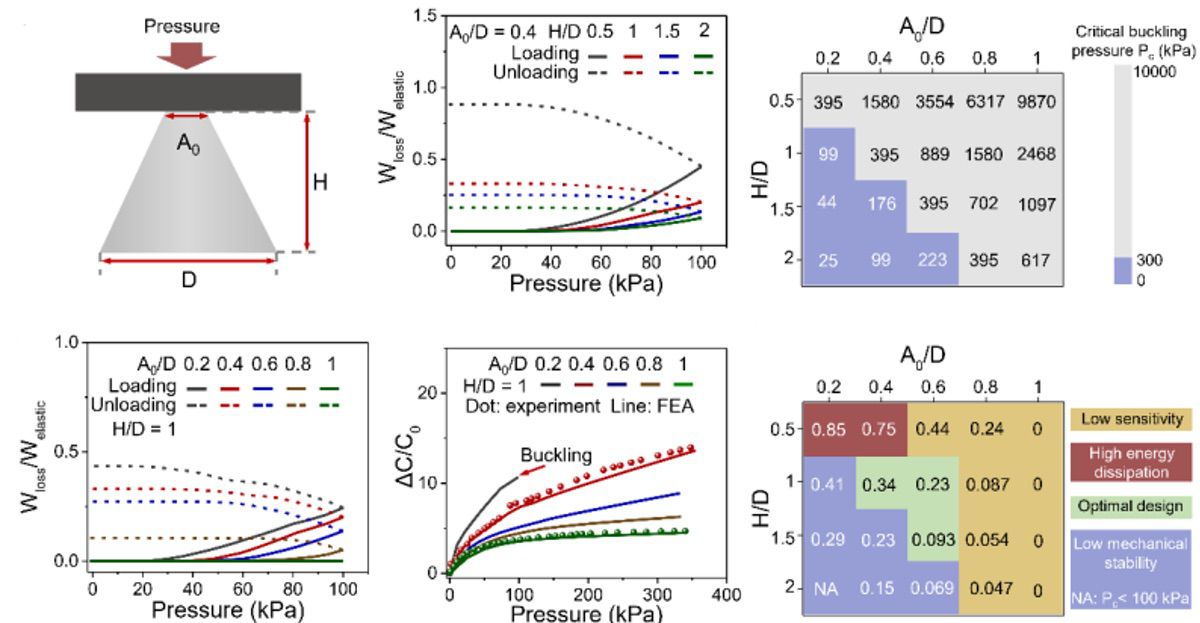

粘合微锥界面可减少在接触-分离过程中的能量耗散,从而提高传感器的响应和恢复速度。研究团队通过有限元模拟进一步研究了微锥结构对响应和恢复时间的影响。通过调整微锥结构的三个重要参数:高度H、初始接触面积A0以及直径D,研究了不同参数的微锥结构对响应和回复时间的影响,从而实现了低能量耗散、高灵敏度和高机械稳定性的平衡(图2)。

图2. 不同微锥结构参数对应的能量耗散及灵敏度

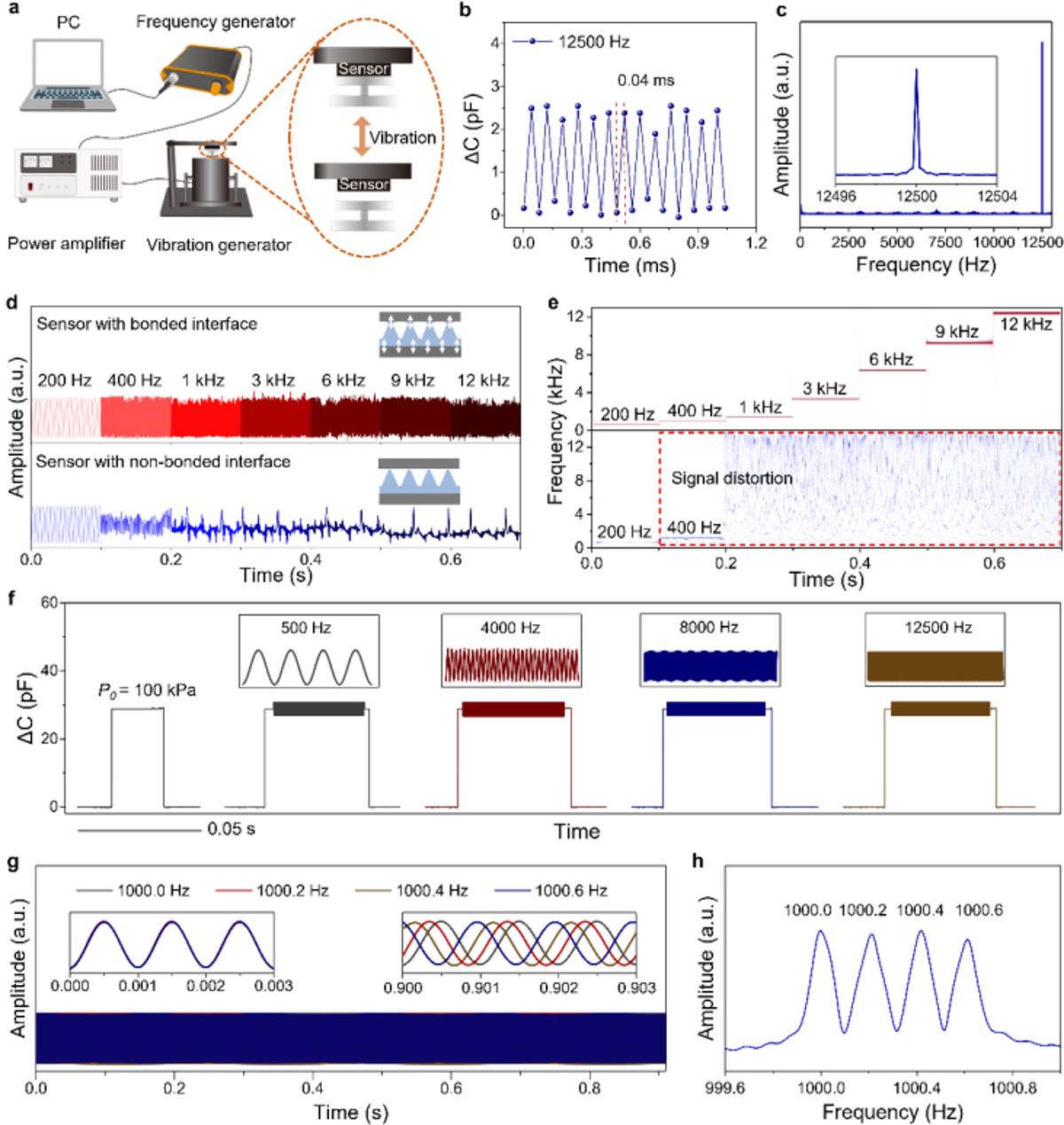

这种具有超快响应的柔性压力传感器可以检测高频振动。研究团队证明了该传感器的响应范围可以从静态压力拓展到12500 Hz的高频振动,不仅能够在100 kPa的静压下可检测到500、4000、8000和12500 Hz的叠加振动信号,还在1000 Hz的频率下具有0.2 Hz的频率分辨率(图3)。

图3. 具有粘合微结构界面的传感器对高频振动的识别

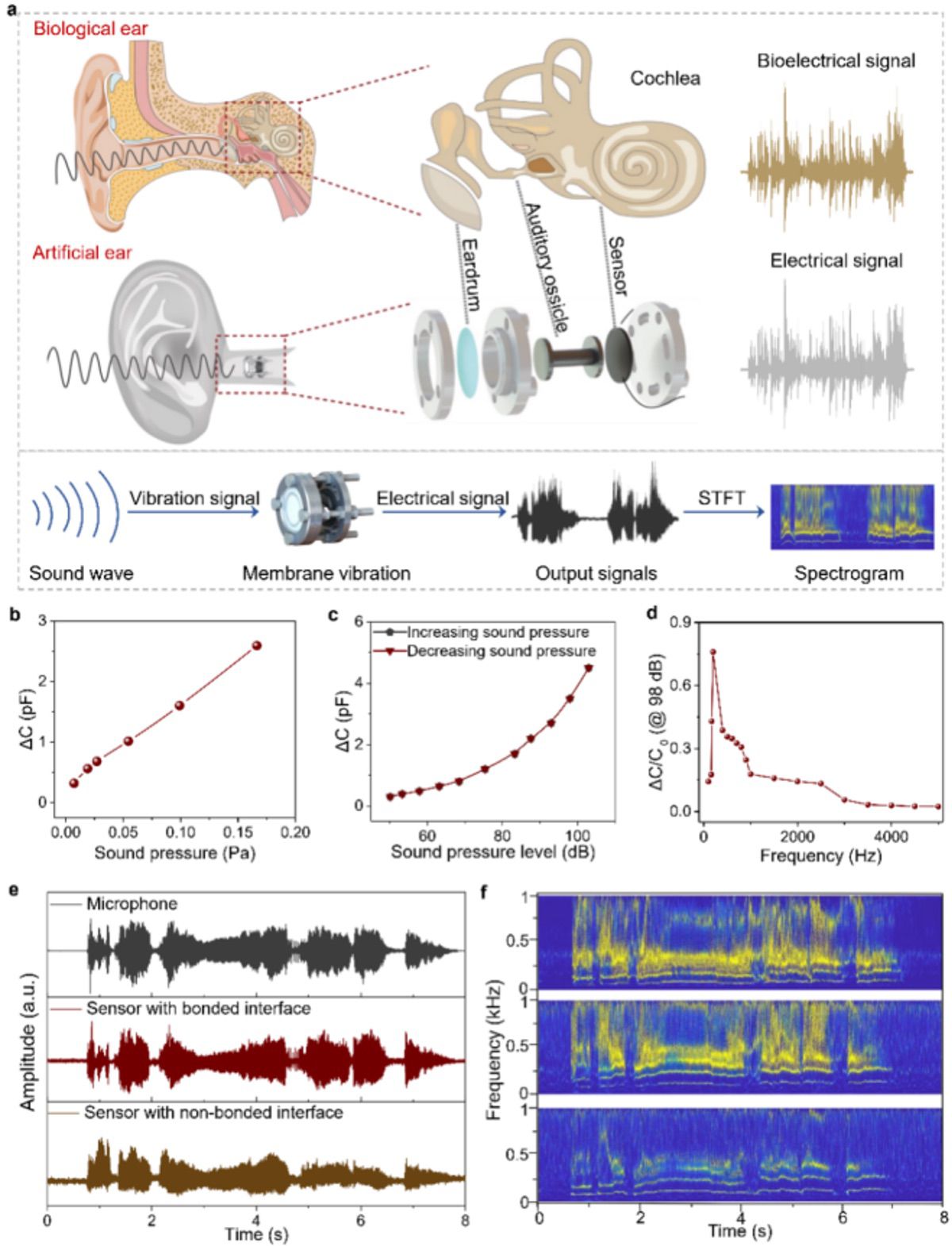

该团队利用该传感器进一步设计了一种人工耳系统,并利用这个系统进行声音检测。他们对比了该传感器与商用麦克风以及传统的具有非粘接微结构界面的传感器的测试结果,发现该传感器的声音识别能力与商用麦克风几乎一致,证明了该传感器在声学领域的应用潜力(图4)。

图4. 具有粘合和非粘合微结构界面的传感器及商用麦克风对声音的识别能力对比

电极层和粘弹性介电层之间存在明显空隙是大多数具有非粘合界面的电容型柔性压力传感器面临的常见问题,这会导致高的界面能量耗散,并在粘附-脱附期间无法检测高频振动。该研究为电容型柔性压力传感器的响应和恢复速度提升提出了新策略,并大幅拓展了其频率带宽,为其在声学及其他领域的应用提供了新的可能性。

本研究得到了国家自然科学基金、广东省科技厅和深圳市科创委的支持。

原文链接:https://www.nature.com/articles/s41467-024-47408-z

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基