Acta Mater:激光粉末床熔融增材制造中缩孔的机理解释

时间:2024-03-27 10:02 来源:南极熊 作者:admin 阅读:次

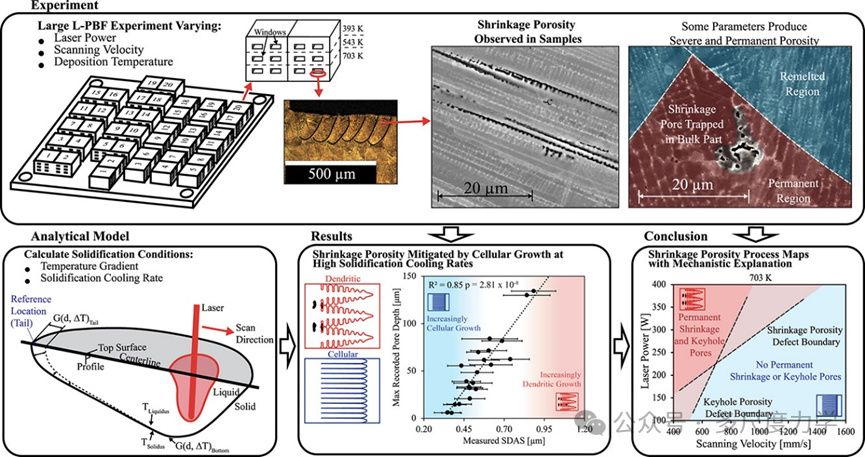

来自美国卡内基梅隆大学机械工程系的William Frieden Templeton等人研究了718合金在激光粉末床熔融(PBF-LB)过程中缩孔的产生及其表现。缩松是金属铸件中一种常见的缺陷,会降低零件性能。在传统的金属铸件中,Niyama准则是预测缩孔形成的可靠启发式方法。然而,Niyama标准在PBF-LB工艺中的适用性仍未得到探索,也没有已知和评估的启发式方法来预测PBFLB制造的零件中的收缩孔隙率。这项工作利用微观结构表征和分析传热模型,对PBF-LB工艺中缩孔形成的机理进行了解释。

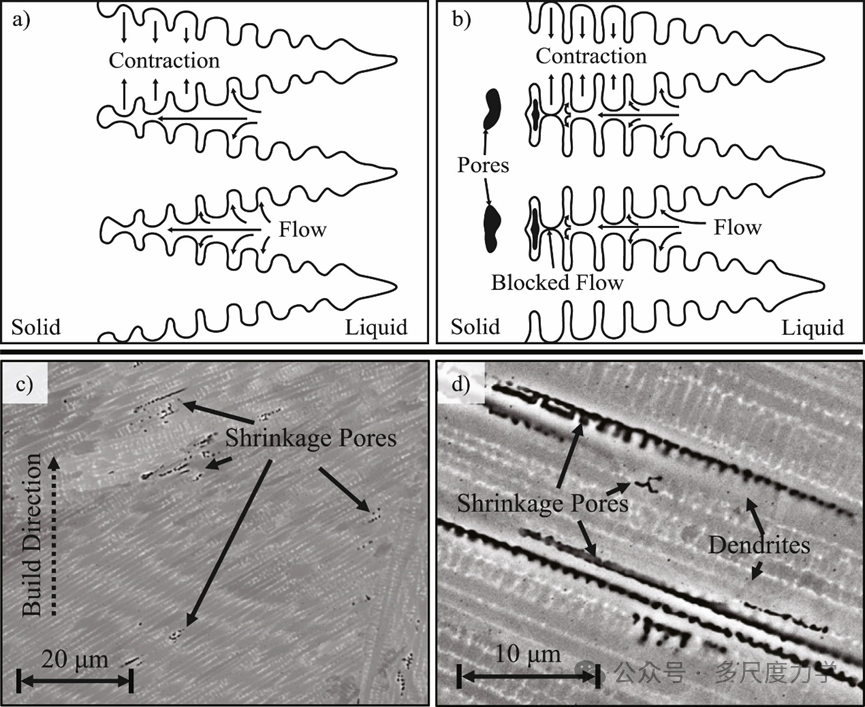

图1 凝固金属中缩孔形成的说明。(a) 枝状凝固,具有足够的热梯度和冷却速率。(b)

在过低的热梯度和/或过高的冷却速率下,枝晶之间的流动通道被二次枝晶堵塞。(c-d)显示合金718的PBF-LB样品中收缩孔网络的背散射电子显微照片,激光扫描方向在框架内和框架外,两张显微照片的构建方向相同。

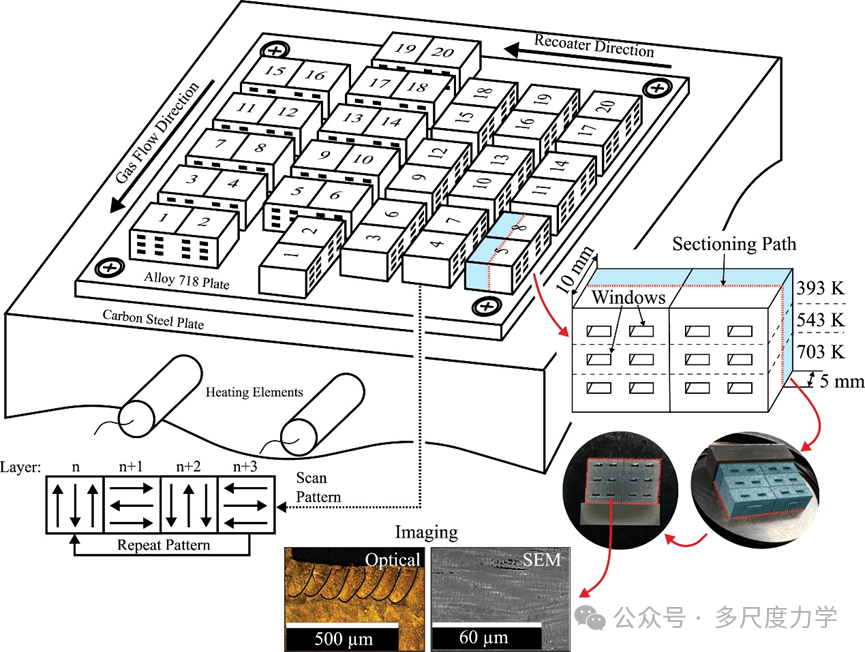

图2 加热窗实验示意图。板左侧的样品具有平行于气流方向延伸的熔体轨迹。板右侧的样品具有平行于反冲方向的熔体轨迹。

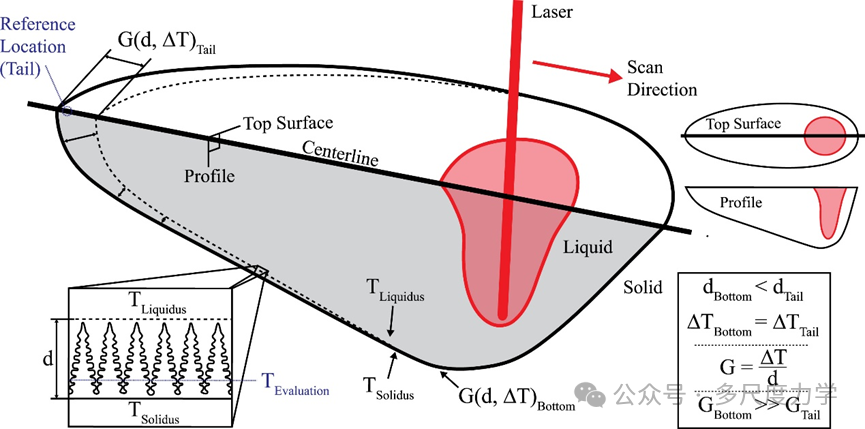

图3 PBF-LB中的熔池图,显示了固相线和液相线温度之间凝固前沿厚度d的变化引起的热梯度G的变化。TE估值是计算热梯度和冷却速率的温度。

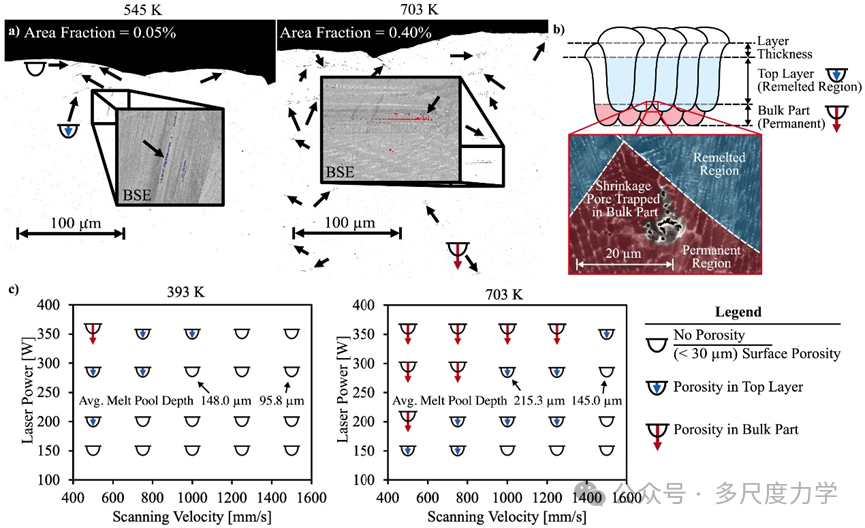

图4 收缩孔隙度随工艺参数的变化。(a) 背向散射电子显微照片显示,在285 W 1000

mm/s样品中,随着沉积温度的升高,孔隙率不断恶化。箭头指向显微照片中确定的收缩孔。面积分数表示含有收缩孔的显微照片的百分比。(b)

收缩孔隙度低于顶层的重熔深度,这在制造零件中将成为永久性的。(c)

393K(左)和703K(右)沉积温度下的激光功率和扫描速度过程图。熔池深度提供了随着沉积温度从393K(左)增加到703K(右)而保持恒定几何形状所需的参数偏移的示例。

图5 与凝固过程中的冷却速率(*T)、热梯度(G)和Niyama标准(Ny)相比,记录的最大收缩孔隙深度。这些数量是在熔池的尾部计算的,刚好高于固体温度。

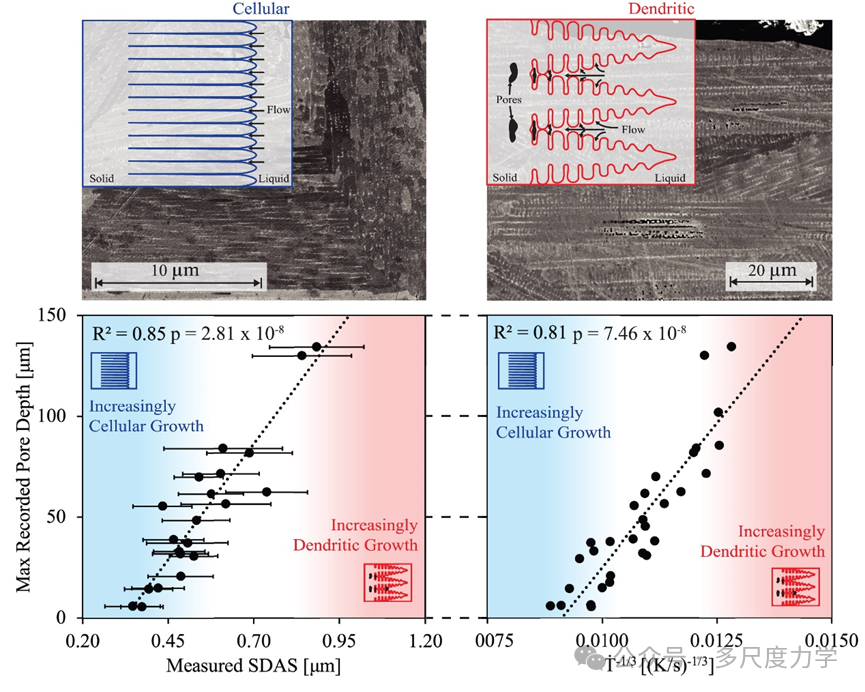

图6

实测SDAS、理论SDAS趋势(*T-1/3)和最大收缩孔隙深度的比较。测量仅限于孔隙率不超过顶层熔池以下的样品,并且仅限于产生树枝状微观结构(即,不仅仅是细胞生长)的样品。误差条表示SDAS测量的第一个标准偏差。细胞显微照片来自样品18(350

W,1000 mm/s,舱口间距为110μm),树枝状显微照片来自样本2(350 W、750

mm/s,舱门间距为120μm)。两个图表中的p值都拒绝了零假设,即值之间没有关联。

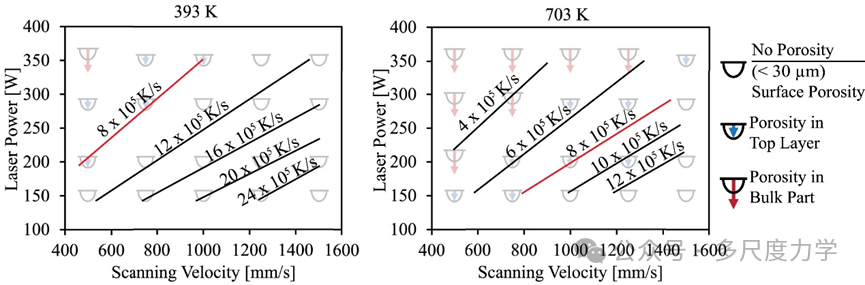

图7 在缩松过程图上叠加393K和703K下恒定冷却速率的计算轮廓。8处的红色轮廓𝑥包括105K/s以帮助在两个沉积温度之间进行比较。

图8 在本工作中实施的实验设计中,最低和最高沉积温度下的收缩孔隙度和小孔孔隙度边界。收缩孔隙度边界表示向永久大块零件收缩孔隙度的过渡。

图9 显示传导模式和匙孔模式熔化之间差异的熔池横截面图。t0、t1、t2、t3表示凝固过程中在概念时间步长处的凝固前沿的位置。在匙孔模式熔池的示例显微照片中,注意凝固生长方向的变化和收缩孔的相应方向。

结果表明,Niyama准则不能有效地预测缩孔的发生。此外,收缩孔隙的形成主要由凝固微观结构中的二次枝晶臂生长驱动,其中在凝固过程中以高冷却速率向细胞生长的转变通过去除孔隙形成的位置来减轻孔隙。这意味着基于凝固冷却速率的启发式方法可以可靠地预测缩孔的发生。为了便于实际使用,提供了缩孔工艺图,用于工艺设计和控制,以直接帮助工艺规划中的缩孔缓解。工艺缩孔关系结果还表明,PBF-LB制造中向更高沉积温度和更高生产量的趋势可能会加剧缩孔形成的条件,并进一步提高本工作中提出的缓解策略的重要性。

相关研究成果以“A mechanistic explanation of shrinkage porosity in laser powder bed fusion additive manufacturing”为题发表在Acta Materialia(Volume:266,2024,119632)上,论文第一作者为William Frieden Templeton,通讯作者为William Frieden Templeton和Sneha Prabha Narra。

论文链接:

https://doi.org/10.1016/j.actamat.2023.119632

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基