电弧熔丝增材制造大型高强度压力容器的组织、性能和商业化

据报道,来自芬兰的团队成功利用了电弧熔丝增材制造(WAAM)工艺打印了一个重达300 kg的高强度316L不锈钢压力容器[1]。该容器高达1600 mm,直径为900 mm,在石油和天然气行业有着广泛的应用。团队不仅对压力容器进行了渗透无损检测,还对材料和基于几何结构的性能进行了测试。通过对比打印成品和CAD模型,确定了尺寸精确度平均在2毫米左右。压力容器仅在10倍的设计运行压强下才出现损坏。该成果足以证明电弧熔丝增材制造工艺能够用于生产高性能的大尺寸部件。

压力容器的机械性能

压力容器的设计运行压强是10巴,该数值已将安全系数考虑进去了。初步的计算结果预测断裂会发生在90巴左右。值得注意的是,在实际生产过程中,部件一般要求在1.5倍的运行压强下进行测试。在压强测试中,科研人员将水抽入容器中,并对容器最宽部分的直径进行监测。在66巴时,没有观测到明显的变化;当压强增加到80巴以上时,容器的形状开始严重变形。最终,在111巴时,观测到水从容器腿部附近的一个裂纹中泄漏。此时,容器的直径扩展了7%。研究人员使用焊接技术对裂缝进行了修补,并对容器进行二次测试。结果,断裂再次发生在腿部区域。这表明了腿部区域是一个结构弱点,并且第一次的断裂并不是由制造错误引起。

先前的研究成果[2]表明,随着打印层离基板的距离增加,因为热量的积累和循环加热会变得越来越明显,所以冷却速率随着打印高度的增加而下降。在低或中等的冷却速率下,打印件的组织由δ-铁素体和奥氏体组成;而在高冷却速率下,σ相(CrFe)会和δ-铁素体和奥氏体一起出现在组织中。基于热力学理论,在600-900 ℃之间,σ相会在铁素体和奥氏体的界面析出。一旦温度高于1050 ℃时,σ相则会逐渐溶解在奥氏体基体里。在打印件顶部区域,尽管冷却速率低,但是温度超过1050 ℃的时间仍然较短,所以σ相并没有完全溶解在奥氏体基体里。

随着冷却速率的下降,δ铁素体的含量会增加,比如从14.5%,到16.2%和17.3%。另外,高能量输入会增加热量的积累,晶粒有了更多的时间生长,从而导致初生枝晶间距的增加。

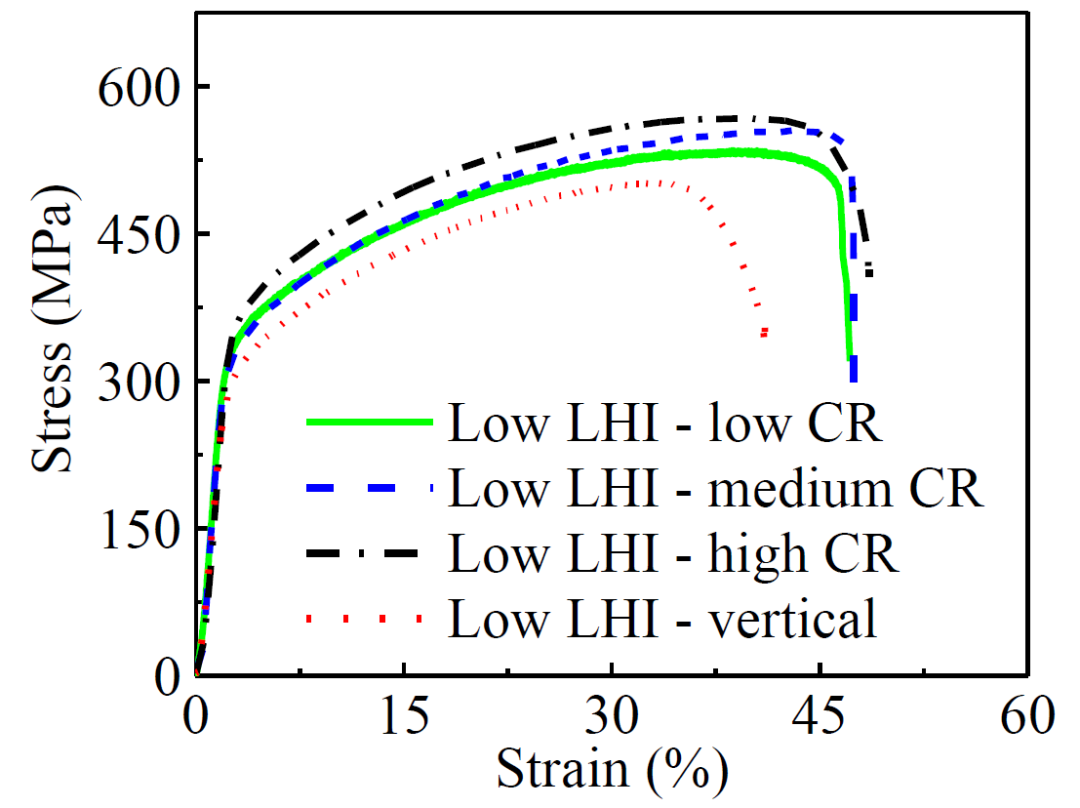

拉伸试样的机械性能

打印件的屈服强度和抗拉强度在330 MPa和550 MPa左右(见下图)。与锻造的316L钢相比,两者的屈服强度相当,但是前者的抗拉强度(锻造情况下在600 MPa左右[3])偏低。通过分析断口形貌,总结出主要的断裂机理是在拉伸的过程中,由于应力集中,微空洞在δ铁素体的附近处形核并聚集成尺寸更大的缺陷而引起韧性断裂。

商业化应用的挑战

从设备角度来看,WAAM工艺所需的设备非常简单,包括自动焊接单元和电源。因此,许多在金属行业的公司本身就拥有这些设施。但是,增材制造的压力容器不会立马出现在市场上,因为还没有现成的标准。压力容器必须符合压力设备的相关指令,而欧洲标准正处于组建和承力工作小组的阶段。这意味着若干年后才会有设计和生产的标准。

作者评注:在使用WAAM工艺时,由于冷却速率和热量积累沿构建高度存在一定的区别,用户应考虑到对应不同材料的相变特性可能会存在微观组织沿构建高度不均匀性的现象。

(责任编辑:admin)

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基