南加州大学《Small》:混合3D打印技术制造异质结构

时间:2024-01-11 09:45 来源:GK绿钥生物科技 作者:admin 阅读:次

什么是还原光聚合(VPP)和直接墨水写入(DIW) ?

还原光聚合打印(vat photopolymerization,VPP)是一种三维打印技术,也被称为SLA或光固化打印。它是一种基于光敏树脂的制造方法,通过使用紫外线光源将液体光敏树脂逐层固化,从而构建出三维物体的方法。直接墨水书写(Direct Ink Writing,DIW)是一种基于挤出成型的3D打印技术。该技术通过将具有剪切变稀行为特性的粘弹性墨水以微丝的形式挤出,然后逐层堆积形成设定的3D结构。

为什么要用这两种方法结合成新的打印方法?

还原光聚合(VPP)和直接墨水写入(DIW)工艺,高分辨率和多材料能力分别为其优点,但二者也均有缺点。VPP在更换材料是一个重大挑战,此外,在打印过程中,冲洗附着在固化层上的未固化材料以及随后干燥冲洗后的表面,会浪费大量的时间和材料。还有许多非光固化但功能性材料不能用于VPP。DIW打印方法的一个显着缺点是,由于机械运动而导致打印速度相对较慢。同时,分配的材料从喷嘴尖端出来时保持其形状完整也有难度。二者的优缺点互补,能够形成更方便,更多功能的打印技术。

作者使用自下而上的VPP配置,在打印过程中让激光束不受阻碍进入挤出的材料轨迹。

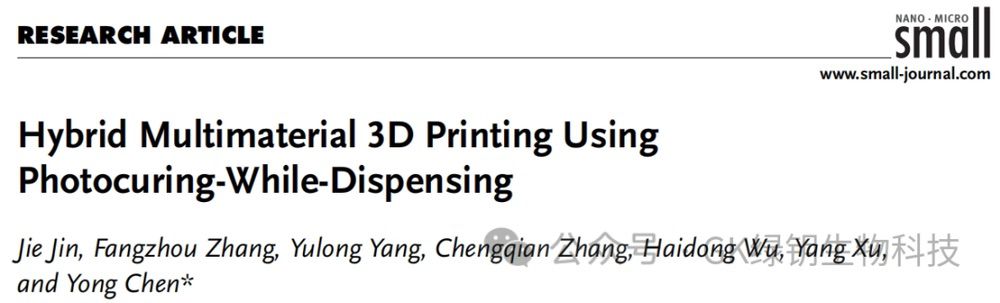

图1 实验流程及机制示意图

混合3D打印方法将两种广泛使用的增材制造(AM)技术集成在单个打印系统中。这种混合打印机由一台自下而上的VPP打印机和一台三轴DIW打印机组成。将喷嘴尖端嵌入含有光固化树脂的基质材料容器中,以便在基质材料内部分配功能材料。同时,在材料槽下方安装紫外激光扫描系统。在Galvano镜的引导下,激光束可动态扫描材料槽底面上的图像图案。对于每一层,喷嘴尖端喷射材料,同时激光在喷嘴尖端工具路径后跟踪,以对新喷射的光固化材料进行光固化,或对非光固化材料进行原位固定。将非光固化材料固定在基体材料内。基质材料在周围区域光固化后,已分配的材料将粘附在液体材料或基质材料的基底膜上。然后,构建平台将切换到当前已分配层的上方位置,并下降到在已构建层与材料层基底表面之间形成层厚间隙的位置。使用掩膜投影图像或扫描激光对当前构建层进行曝光后,含有DIW和VPP材料的当前层将与先前构建的层粘合,并与底膜分离。这一过程逐层重复,直到三维部件的所有层都制作完成。

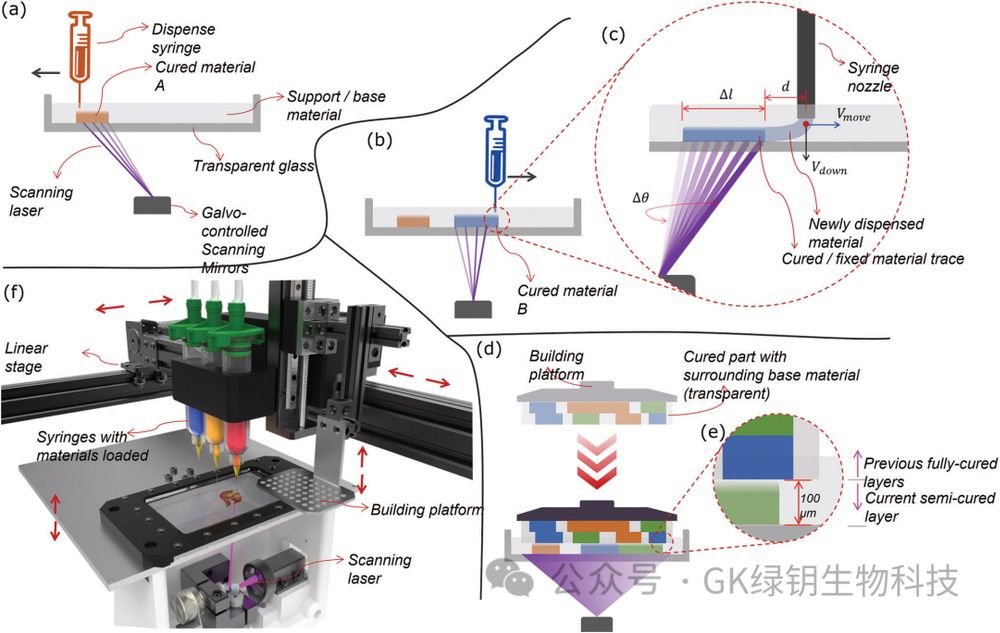

图2 空气中分散微量元素与基体材料间扩散效应的研究

作者的测量结果揭示了光固化边点胶过程中扩散效应。首先,在空气中点胶时,被点胶材料痕迹的宽度在很长一段时间内(超过240秒)保持稳定;相比之下,在基质材料中点胶材料后,随着时间的推移,两种液体材料之间的扩散导致被点迹的宽度逐渐增大。其次,增加空气压力会导致空气和基体材料中所分布迹线的宽度相应增加。第三,当施加相同的空气压力时,空气中所分配的材料迹线宽度约为基体材料中所分配的迹线宽度的三倍。因此,光固化同时点胶策略可以实现比传统DIW工艺在空气中具有更高宽度分辨率和更大Z厚度的随指令材料沉积。

图3 多重曝光法保证了层与层之间的粘合

为了在打印过程中通过激光扫描和点胶接触挤出的材料,在打印每层CAD模型时采用自下而上的方法。在当前层中的所有点胶材料都固定在基底膜表面后,再将打印层转移到之前构建的层上。为确保多层打印过程的顺利进行,每一层的制作都有两个关键要求:(1)喷嘴尖端分配的材料将固定在基底膜上,当带有先前构建层的打印平台向下移动接近当前层时,当前层不会移动;(2)当前层牢固的与先前固化的层结合,以继续基于层的打印过程。本文提出了一种多重曝光方法,通过分别考虑两种情况来满足上述要求。(1)如果DIW材料与基体材料具有类似光固化活性,采用双曝光机制将当前分配层从底膜转移到先前固化的层上。首先,向激光扫描系统提供低功率输入,在此过程中,薄膜表面的点胶痕迹会被光固化成凝胶状。接下来,打印平台向下移动到当前图层位置。使用相对较高能量输入进行第二次曝光,以完全固化当前凝胶层,使其能够牢固附着到之前固化的层上。当前层和之前层之间的化学键合力强于当前层和基底膜表面之间的附着力,类似于传统自下而上的VPP工艺。因此,打印平台可以向上移动,将当前层与基底膜分开。(2)如果DIW基质是非光固化的,如导电油墨、液态金属或磁性材料,则采用三重曝光机制。总之,光固化和非光固化材料使用上述多重曝光方法均可成功进行高精度、多材料打印。

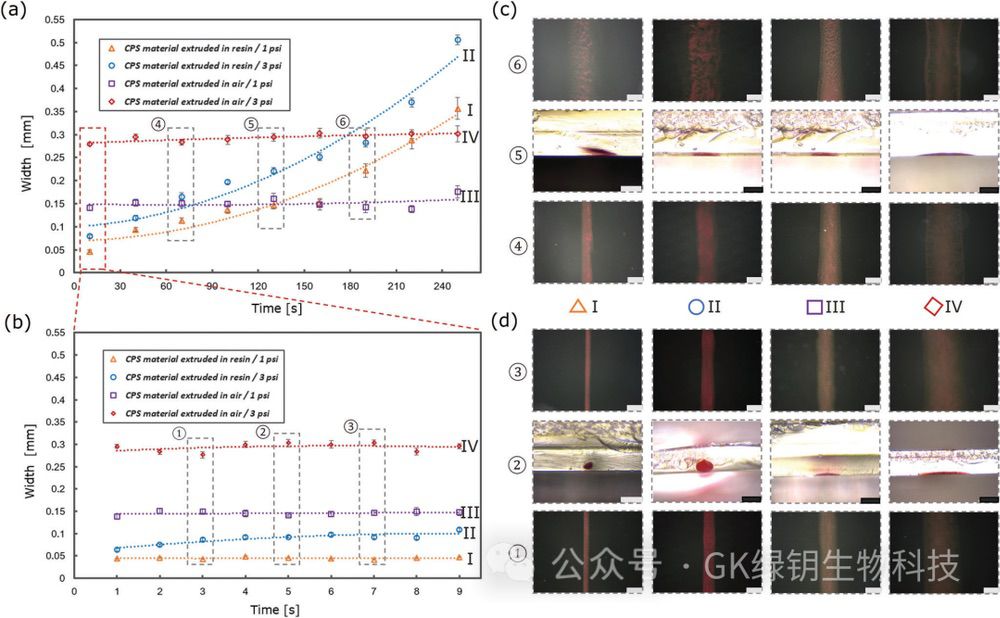

图4 3D打印多材料水晶蚂蚁

为了证明开发的混合3D打印工艺在无材料污染的情况下创建多材料物体的有效性,作者打印了一个封闭在透明长方体中的3D蚂蚁。将3D数字模型切割成多个厚度为100 μm的二维层,每一层都转换成G-Code工具路径。完成准备工作后,开始打印过程,将点胶针头插入透明基质材料的容器中,确保点胶针头与底面之间有一层厚度的间隙。使用预先设定的G-Code工具路径在基底表面绘制二维切片层。在光固化同时进行点胶的3D打印过程中,由于当前层的顶面非常平整,因此当前层和之前构建层之间可能会残留少量基质材料。当被挤出的材料在没有任何约束情况下从分配器喷嘴顶端流出时,会形成一个圆柱形;多条圆柱形线相互叠加,在顶面形成一个不平坦的平面。然而,之前固化层的底面与材料槽中基底薄膜接触,表面质量相同。因此,新固化层的底面是平的,由基底表面确定。夹在先前构建层和当前层之间的液态基质材料还可作为粘合剂,在第二次曝光时将当前层牢固粘附到先前构建层上。作者在每一层三维蚂蚁周围固化一种方形基质材料,以保护精密结构并支撑其悬空结构。多层制造过程包括在点胶和光固化目标材料之间反复切换,然后进行第二次曝光,将当前层转移到先前构建的层上。

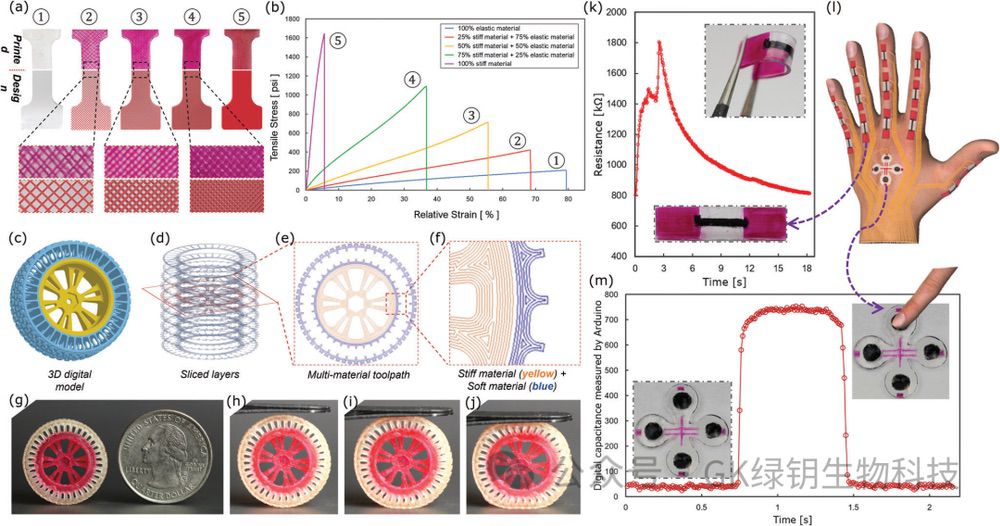

图5 3D打印具有不同功能的多材料部件

作者使用搭建的实验装置来制造具有不同百分比的硬材料和软材料的拉伸棒,使用设计的填充模式来调节3D打印多材料的刚度。采用不同填充率的交织图案来打印设计的拉伸杆,填充率从0%到100%。嵌入在软质材料内部的刚性交织结构有望提高软质材料凝固后的强度。调节DIW沉积硬质材料和VPP光固化软质材料的比例,可以调整所设计的多材料组合物的刚度。拉伸杆的相对应变力与刚性材料的体积百分比呈非线性关系,当刚性材料的体积百分比增加75%时,相对应变力降低一半。由于不同的非均匀材料分布导致不同的力学性能,因此可以设计新的材料性能,并将其添加到材料库中。为了展示使用不同异质材料创建多材料零件的能力,作者使用不同区域的刚度不同的材料打印了3D车轮,半透明材料(分配给轮胎的软材料)是在第二曝光阶段由激光G-Code刀具路径引导的扫描激光固化的基体材料。

作者对3D打印车轮进行了压缩测试,软质材料轮胎在压缩下变形明显,而刚性轮圈结构变形较小保持其形状。最后作者测试了混合3D打印工艺,使用两种光固化树脂(软树脂和硬树脂)和非光固化导电材料来制造带有柔性传感器的可穿戴设备。作者设计两种常见的柔性传感器,即电阻式应变传感器和电容式接触传感器。3D打印的电阻式应变传感器将安装在手指关节上,以测量其弯曲角度。电容式传感器将安装在手背,作为人机交互的响应按钮,两种传感器都使用了三种材料。

总结:作者的这项研究报告了一种新型混合3D打印工艺,将按需沉积DIW工艺与基于激光固化的VPP工艺相结合,以实现多材料3D打印。它克服了两种增材制造工艺在制造异质结构方面的局限性。基于VPP的3D打印因树脂槽开关和材料污染问题限制其多材料打印,而基于DIW的三维打印工艺则因从喷嘴尖端分配材料太慢以及材料流动性难以保持分散几何形状而变得十分困难。作者开发的混合三维打印工艺采用边光固化边点胶的策略解决这些局限性,从而形成一种多功能三维打印工艺,可以使用各种材料,构建具有复杂形状和精细特征的异质结构。这种混合工艺的分辨率在很大程度上受到基于喷嘴的DIW工艺的限制。进行的扩散测试证明了基于液体树脂的材料点胶方法相对于传统空气点胶的独特性能和优势,从而使用相同的打印参数实现更高的DIW分辨率。它还显示了刀具路径规划中定义的点胶喷嘴尖端和扫描激光点之间的安全距离可以避免喷嘴尖端的堵塞问题。设计、制造和测试了多个测试用例,以验证多重曝光机制并演示使用这种多材料3D打印工艺可实现的功能。总之,多材料3D打印工艺可用于制造更复杂、更精密的结构,甚至是用于生物医学和其他领域的集成设备。

原文链接:https://doi.org/10.1002/smll.202302405

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基