3D打印超强、耐损伤陶瓷

时间:2024-01-10 09:04 来源:中国机械工程学会增材制造技术 作者:admin 阅读:次

供稿单位:西安交通大学机械制造系统工程国家重点实验室

来源:中国机械工程学会增材制造技术(3D打印)分会

陶瓷具有高强度、高刚度和显著的环境稳定性,在航空航天、电子信息、生物医学工程和其他领域得到了广泛应用。而且其出色的热稳定性和化学稳定性也被应用于高温和腐蚀环境等极端条件。然而,陶瓷对裂纹敏感,对于复杂多孔陶瓷中存在的微小缺陷,可能导致其机械性能的严重恶化,突然断裂和灾难性故障,带来了巨大的安全隐患,难以应用于可靠性高的领域。

南方科技大学葛锜团队基于三周期极小曲面结构理论,通过数字光处理(DLP)3D打印制造了超强、耐损伤陶瓷。该研究制备了固相含量40vol%的光敏ZrO2浆料,以100 μm的打印层厚和36 mJ/cm2的曝光能量打印了10mm×10mm× 10mm的ZrO2素坯。打印后素坯在Ar2中以0.25℃/min的升温速率在550℃下加热4 h进行热解,然后在空气中以1℃/min的升温速率在1450℃下烧结2 h得到陶瓷零件。烧结后的陶瓷件尺寸为7.25mm×7.25mm×7.25mm,线收缩率为27.5%。

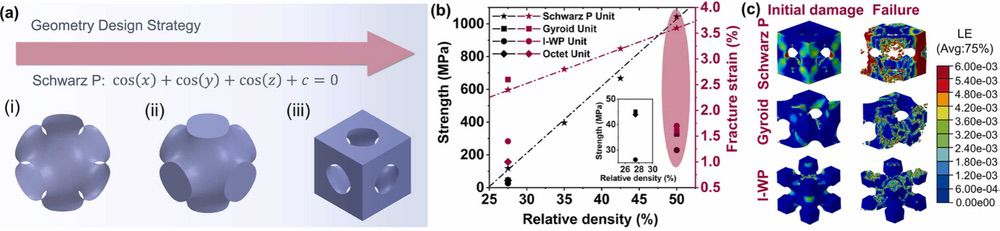

该研究的设计策略如图1(a)所示。通过有限元分析(FEA)计算了Schwarz P、Gyroid和I-WP等三种单胞以及具有不同相对密度的八边形桁架单胞的力学性质(图1(b))。Schwarz P单胞的抗压强度和断裂应变随相对密度线性增加。在50 %相对密度下,Schwarz P单胞的抗压强度是Gyroid和I-WP单胞的3-4倍。图1(c)显示了三个TPMS单胞在初始和失效损伤下的应变分布。Schwarz P单胞具有更均匀的应变分布,因此它可以承受更多的载荷,并且不容易失效。另外两种结构在局部区域具有集中应变,导致相对较差的承载能力。因此,在四种类型的结构中,Schwarz P结构表现出最好的机械性能。Schwarz P曲面的近似方程可以表示为cos(X)+cos(Y) 〖+cos〗〖(Z)+c=0〗,其中X=2πx/a,Y=2πy/a,Z=2πz/a,a是晶胞参数,c是常数。

图1 TPMS陶瓷的设计、制备和显微结构。(a) Schwarz

P单胞的几何设计策略示意图。 (b) 有限元分析三种不同TPMS单胞 (Schwarz

P、Gyroid和I-WP)和具有不同相对密度的八边形桁架单胞的抗压强度和断裂应变。(c)三个TPMS单胞(相对密度为50

%)在初始和失效损伤下的主应变等值线的有限元分析结果

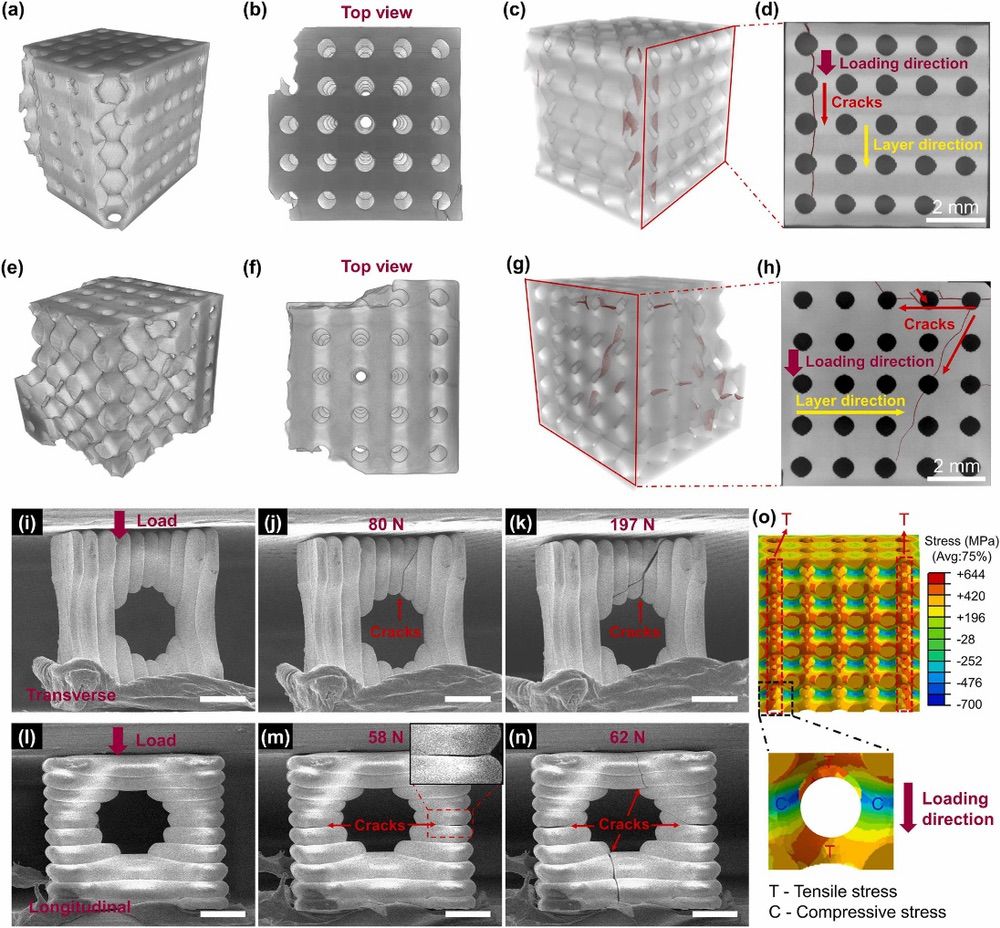

图2 裂纹产生和扩展的表征及机理分析。(a-d) Schwarz P结构经横向28

kN载荷压缩后的Micro-CT三维重建图像。 (e-h) Schwarz P结构经纵向18.5

kN载荷压缩后的Micro-CT三维重建图像。(i-n)分别在横向载荷(i-k)和纵向载荷(l-n)下的原位压缩实验

ZrO2

Schwarz P结构的单轴压缩试验显示,当沿纵向施加载荷时,相对密度57.58 %的结构抗压强度达到418

MPa。当沿横向施加载荷时,该结构表现出超高的机械性能(图2(c)),相对密度57.58 %的结构抗压强度高达710

MPa。利用显微CT成像和原位压缩试验,揭示了Schwarz

P结构超强性能的来源于3D打印逐层堆叠的台阶效应。这些台阶导致裂纹产生并沿着打印层的方向扩展(图2)。对于横向压缩,加载方向平行于打印层方向,台阶诱导裂纹平行于加载方向并位于垂直边缘单元,即使边缘受损,结构仍然可以承受更大的负荷,而不是突然断裂,因此该结构在横向上表现出超高的抗压强度。对于纵向压缩,加载方向垂直于打印层方向,台阶导致裂纹垂直于加载方向扩展。同时,外加载荷诱发了平行于加载方向的裂纹,这导致裂纹分布在整个结构中,这些结构会迅速断裂,因此纵向的抗压强度比横向的要差。该研究通过在横向加载方向上对陶瓷结构的循环单轴压缩试验表明,这些结构具有良好的损伤容限,当28 %的结构已经损坏时,它们可以承受重复荷载20次,即使损伤高达44 %也能承受载荷而不失效。超强的耐损伤陶瓷结构可以降低灾难性断裂的风险,在工程应用中具有巨大的潜力。

参考文献:

Rong Wang, Haitao Ye, Jianxiang Cheng, Honggeng Li, Pengfei Zhu, Bo Li, Rong Fan, Juzheng Chen, Yang Lu, Qi Ge, Ultrastrong and damage-tolerant ceramic architectures via 3D printing ,Additive Manufacturing, Volume 61,2023,103361,https://doi.org/10.1016/j.addma.2022.103361.

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基