为混合材料技术铺平道路,钛合金实现更微观的可定制!

在德国联邦教育和研究部对 HYTIMOX 研究项目(支持代码 03XP0279C)的财政支持下,德国弗劳恩霍夫Fraunhofer IAPT研究所、TANIOBIS公司和卡塞尔大学在钛/铌/钽合金的开发中,在医疗领域增材制造材料的应用开发方面取得了重大进展。

https://www.sciencedirect.com/science/article/pii/S0264127523006809

https://www.sciencedirect.com/science/article/pii/S0264127523006809

钛及其合金,例如 Ti-6Al-4V 和 Ti-6Al-7Nb是最先进的人体植入物材料 ,这些材料具有良好的生物相容性,即细胞耐受性和骨整合。Ti-6Al-4V 和 Ti-6Al-7Nb 优于商业纯钛 (CP-Ti),因为它们具有更高的强度和优异的耐腐蚀性。

然而,CP-Ti、Ti-6Al-4V 和 Ti-6Al-7Nb 对于植入人体的一个不利问题是它们的杨氏模量高达 108 至 115 GPa。种植体和皮质骨的高度不同的弹性特性(杨氏模量为

12 – 25

GPa)促进了种植体-骨界面的应力屏蔽效应。应力屏蔽是一个公认问题,当骨组织中发生应力遮挡时,骨上的应力水平往往长期处于较低的水平,从而使得骨组织逐渐发生吸收,造成骨折部位的骨质疏松,成为术后再骨折的重要诱因。

根据沃尔夫定律,骨骼会重建和自组织其拓扑结构以适应施加在其上的外部负载,

在应力屏蔽的情况下,大部分自然载荷从皮质骨中移除,导致驱动骨形成的机械刺激丧失,导致骨质随时间流失。这因此削弱了种植体支撑并增加了种植体和骨骼界面处微动升高的风险,从而导致种植体无菌松动。植入物松动会导致大腿疼痛,增加假体周围的风险。

此外,由于毒理学问题,Ti-6Al-4V作为植入材料的应用必须受到质疑:钒已被证明是有毒的,铝被怀疑会导致阿尔茨海默病。

在这项研究中,德国弗劳恩霍夫Fraunhofer IAPT研究所与合作伙伴通过电极感应熔炼气体雾化设计和制造了具有不同铌和钽含量的新型钛基合金。这些合金在直接微观结构设计方面表现出巨大的潜力,因此在增材制造中的各种高性能应用中表现出巨大的潜力。采用激光束粉末床熔融 3D打印技术,获得了具有最高密度和卓越机械性能的部件,并详细描述了工艺-微观结构-性能关系。

钛合金合金化增材制造策略

钛合金合金化增材制造策略

德国弗劳恩霍夫Fraunhofer IAPT研究所与合作伙伴的合作目标不仅仅是技术成就。与此同时,研究团队关注这些材料的生物相容性和安全性。研究团队正在进行的研究涉及它们与人类细胞的相互作用的调查,特别是它们在骨整合和任何可能的炎症反应中的潜力。在这方面,创新能力来自于德国联邦教育和研究部对 HYTIMOX 研究项目的支持,该项目旨在使用类似于玻璃焊接技术将氧化物陶瓷集成到钛合金中,这种方法为混合材料技术的进步铺平了道路。

研究团队采用电极感应熔炼法合成球形钛/铌/钽(TNT)合金粉末Ti-20Nb-6Ta、Ti-27Nb-6Ta、Ti-35Nb-6Ta和Ti-22Nb-19Ta,使用 X 射线衍射和扫描电子显微镜对粉末材料进行详细表征。通过激光束粉末床熔融增材制造技术进行加工,并且对增材制造样品的微观结构和机械性能进行了评估。团队获得的成果:

- 通过电极感应熔炼气雾化成功生产了各种化学成分的球形钛/铌/钽粉末。

- 使用激光粉末床熔融增材制造技术获得了完全致密的结构。

- 通过改变合金中的钛:铌:钽化学计量,可以直接定制增材制造零件的相组成和微观结构。

- 机械性能,即极限拉伸强度和断裂伸长率,很大程度上取决于微观结构和成分。

在过去的二十年中,人们进行了大量的工作来探索新型生物相容性钛基合金,其机械性能接近人骨的机械性能。有前景的新型合金系统具有高弹性(低杨氏模量)、高强度、良好的疲劳性能和足够的生物相容性的良好组合。最近钛基高熵合金已被引入用作金属植入材料。为了证明生物相容性,最近的研究做出了许多努力来评估人体细胞与这些合金的相互作用。从所得结果得出结论,Zr、Hf、Nb 和 Ta 等具有生物耐受性的难熔金属 (RM) 作为合金元素似乎非常有前景。

在二元系中,Ti/Nb和 Ti/Ta似乎是 最有希望应用于骨科植入物的材料。Ti 与 Nb 或 Ta 合金化会产生相似的特性,因为 Nb 和 Ta 都是具有最高生物活性的 β 相稳定元素兼容性。常规加工的低 Nb 或 Ta 含量的钛基合金在室温 (RT) 下呈现马氏体 α’ 相微观结构。随着 Nb 或 Ta 含量的增加,依次观察到马氏体 α”-、双 β + α”- 或单 β 相合金的形成 。

将Ti与Nb和Ta结合形成Ti/Nb/Ta三元合金,这也引起了科学界的关注。

尽管一些合金成分已被证明具有形状记忆效应或超弹性,但科学焦点主要集中在生物医学应用上。

德国弗劳恩霍夫Fraunhofer IAPT研究所与合作伙伴的该研究重点是用于医疗应用的富钛的TNT合金,即具有最高生物相容性的牙科和骨科植入物。为了保持目标植入物的低密度,使用 Nb (ρ = 8.57 g/cm3) 作为主要合金成分,而添加较低浓度的 Ta (ρ = 16.65 g/cm3)。因此,制备了 Ti-xNb-6Ta (x = 20、27、35 wt-%) 合金并对其进行了深入表征。为了进行比较,还生产并研究了 Nb 和 Ta 含量几乎相同的 Ti-22Nb-19Ta。

TNT粉末材料是通过电极感应熔炼气体雾化(EIGA)方法由预合金电极制备的。德国弗劳恩霍夫Fraunhofer IAPT研究所与合作伙伴对粉末进行了详细的化学和结构表征,并对其进行了调节,以应用于增材制造 (AM) 技术。研究所采用的设备是3D Systems的DMP350 Flex,配备 1 kW 单模激光器(IPG 的 YLR-1000-WC-Y14)。使用氩气作为保护气体以防止制造过程中的氧化。加工过程中,封闭构建室的氧气浓度保持在 50 ppm 以下。为了评估合适的处理窗口,制造了尺寸为 10 × 10 × 11 mm3 的长方体。采用基于条纹的双向扫描策略,条纹宽度为 5 毫米,而扫描方向从一层到另一层旋转 67°。没有对基板进行加热,尽管这种加热已被大量报道为有利于对延展性较差的钛合金加工。然而,研究团队的TNT粉末材料在室温下表现出优异的加工性能。

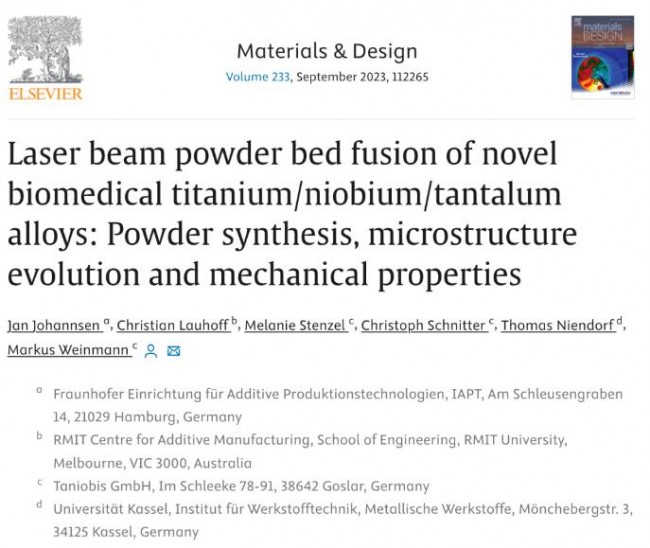

工艺参数和由此产生的单位面积能量 (EA) ,所研究的 TNT 合金达到的最高密度

工艺参数和由此产生的单位面积能量 (EA) ,所研究的 TNT 合金达到的最高密度

© Fraunhofer IAPT

通过抛光横截面的 SEM/EDS 结果,显示颗粒具有致密、无孔的形态。TNT粉末颗粒呈现出枝晶型微观结构,枝晶型凝固微观结构的出现被认为与粉末合成过程中的特征冷却速率有关。由于激光粉末床熔融金属3D打印工艺可以具有非常高的冷却速率,最终获得了所有构成元素的均匀分布。

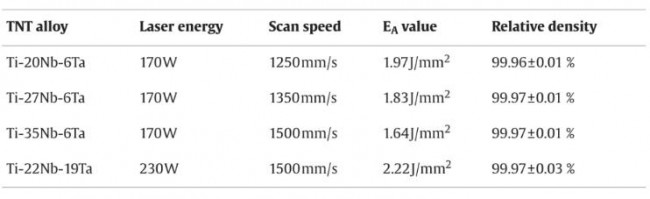

激光粉末床熔融金属3D打印加工TNT合金在竣工状态下的光学显微照片:Ti-20Nb-6Ta

(a)、Ti-27Nb-6Ta (b)、Ti-35Nb-6Ta (c)、 和Ti-22Nb-19Ta

(d)。片状结构、细长(柱状)晶粒和熔池边界的高倍率图像中分别通过白色箭头、虚线和白色三角形突出显示。

激光粉末床熔融金属3D打印加工TNT合金在竣工状态下的光学显微照片:Ti-20Nb-6Ta

(a)、Ti-27Nb-6Ta (b)、Ti-35Nb-6Ta (c)、 和Ti-22Nb-19Ta

(d)。片状结构、细长(柱状)晶粒和熔池边界的高倍率图像中分别通过白色箭头、虚线和白色三角形突出显示。

© Fraunhofer IAPT

在目前的工作中,所研究的TNT合金在织构强度方面存在明显差异。这些差异可能是由所采用的工艺参数(EA 值)和化学成分的差异引起的。当 Nb 和 Ta 含量较高时,组织过冷被认为会阻碍外延生长并促进晶粒细化,研究详细介绍了扫描策略和工艺参数对PBF-LB/M加工Ti-27Nb-6Ta微观结构特征和力学性能的影响。

1. 采用电极感应熔炼气体雾化(EIGA)技术获得球形TNT粉末。雾化粉末的相组成很大程度上取决于它们的化学成分。与传统加工的钛基合金完全一致,β-稳定剂的含量对于主要的微观结构至关重要。虽然在 Ti-20Nb-6Ta 中观察到斜方结构 (α”),但 Ti-27Nb-6Ta 具有多相显微组织,至少由马氏体相和 bcc β 相组成。反过来,Ti含量的进一步降低,即Nb/Ta含量的增加,导致Ti-35Nb-6Ta和Ti-22Nb-19Ta中β相显微组织的形成。为了深入的识别元素比例对微观组织的影响,未来的工作是至关重要的。

2. TNT合金颗粒的球形形态使其成为增材制造工艺应用的有希望的候选材料。本研究揭示了 PBF-LB/M 的宽工艺窗口,可生产相对密度 > 99.96% 的零件。虽然粉末材料具有枝晶型微观结构,具有轻微的局部化学波动,但增材制造的零件具有均匀的元素分布。

3. 激光粉末床熔融金属3D打印加工后的微观结构表征表明合金的微观结构演变存在显着差异。虽然所有材料都表现出熔池特征,即深度约为 160 μm 的熔道和沿构建方向 (BD) 取向的细长柱状晶,但仅在 Ti-20Nb-6Ta 中观察到片状结构。

4. TNT 合金的化学性质不仅影响微观结构特征,还影响机械性能。极限抗拉强度 (UTS) 随着 Ti 含量的增加而明显增加,这可归因于正交 α” 相(即马氏体)体积分数的增加。相比之下,富含 Nb/Ta 的 Ti-35Nb-6Ta 和 Ti-22Nb-19Ta 合金具有单一 bcc β 相微观结构,不包含增强结构特征,因此在所研究的 TNT 材料中表现出最低的强度。

5. 研究中的 TNT 材料是专门为生物医学领域的增材制造而开发的,例如用于骨科和牙科植入物。目前正在进行的研究正在进行中,包括循环载荷下的机械测试以及生物医学研究,以详细说明材料与人体细胞的相互作用,即骨整合、血管化和可能的炎症反应。

论文:

Laser beam powder bed fusion of novel

biomedical titanium/niobium/tantalum alloys: Powder synthesis,

microstructure evolution and mechanical properties

Received 20 April 2023, Revised 18 August 2023, Accepted 20 August 2023, Available online 23 August 2023, Version of Record 1 September 2023.

(责任编辑:admin)

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基