新的校准模型大幅降低金属3D打印熔池模拟的计算成本

增材制造 (AM) 过程的熔池规模数值建模可以为AM-增材制造零件的过程-属性-结构-性能关系提供预测能力和理论洞察力。 尽管数值模型能够解决复杂的多物理场问题,但考虑详细物理场和计算成本之间的权衡通常很重要。 因此,实验条件和建模所需参数的不确定性来源需要根据经验证据验证模型。 根据计算材料科学上发表的《Calibrating uncertain parameters in melt pool simulations of additive manufacturing》论文,美国橡树岭国家实验室提出了一种方法来校准用于粉末床融合 (PBF) AM 的连续体尺度熔池模型中使用的不确定参数,研究了简化的传热模型和传热与流体流动模型。

本期将分享以上相关研究论文的主要内容。

相关研究发表在Computational Materials Science, [Volume 218]上

相关研究发表在Computational Materials Science, [Volume 218]上

https://www.sciencedirect.com/science/article/pii/S0927025622006152?dgcid=author

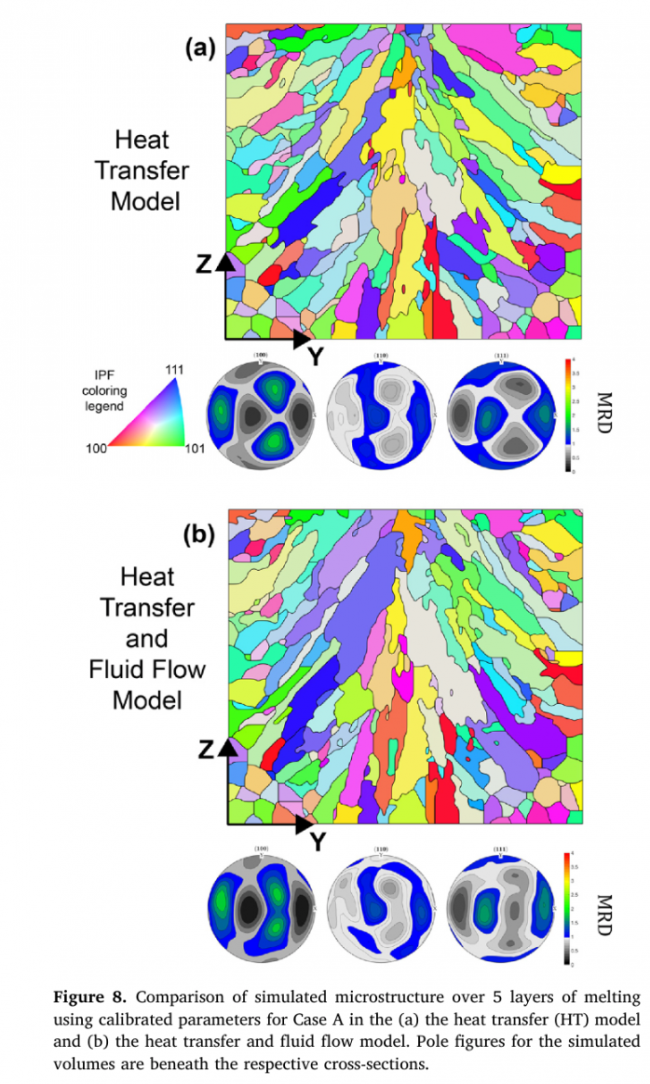

根据论文了解到美国橡树岭国家实验室基于马尔可夫链的优化算法在 NIST AM-Bench 2018-02 数据集的目标熔池宽度和深度的实验变化范围内校准了模型的熔池几何形状。该研究比较了两种模型之间的熔池温度分布、凝固参数和模拟的多层凝固微观结构。

两种模型的类似结果表明,可以使用经过校准的保真度较低的数值模型代替保真度较高的模型来生成熔池凝固数据。因此,这些校准模型可以降低熔池模拟的计算成本,而不会显著降低晶粒级微观结构模拟的模拟精度。

粉末床熔融 (PBF) 增材制造技术通过使用逐层方法选择性地将金属粉末颗粒熔化成最终形状来制造零件。精细的粉末原料通过激光或电子束热源的聚焦熔化能够生产具有精细特征分辨率的复杂几何形状。此外,由于快速冷却速率而形成精细的微观结构。在《增材制造设计(DfAM)指南》这本书中,援引了AM零件质量影响因素的石川图,在石川图中详细的举出了影响加工质量的160多种因素,仅仅是激光扫描过程,就包括了扫描线长度,扫描线种类,外轮廓,内轮廓,扫描方式,扫描速度,光束矫正,收缩补偿,扫描线顺序,填充间距,填充方向,激光功率,(离)聚焦,表面填充参数,偏移等等。可见要通过人的经验来驾驭和平衡160多种影响加工质量的变量是非常难的。由于过程的复杂性,机器及其生产的零件的鉴定是一项重大挑战。目前,提高资格认证的一种方法是利用过程建模,通过最少的实验了解潜在结果。

经过充分验证的熔池机械模型可以提供有关熔池几何形状、凝固条件、合金元素蒸发以及缺陷形成的潜在机制的难以测量的信息。然而,对热源附近、熔池内和整个建筑中的亚微米级传热和传质现象进行建模是一个具有挑战性的多尺度问题。此外,机器的可变性导致同一部件的属性差异,因此必须校准模型以解决这种可变性。

验证和校准预测的熔池几何形状的一种标准方法是通过比较预测的熔融边界与在单道熔体的横截面中观察到的熔融边界。使用单道熔体的横截面是一种可用于模型验证的方法,因为该方法只需要 PBF 系统和金相实验室。然而,这种方法仅提供有关熔池深度和宽度的信息,而已知熔池的3D几何形状对于确定微观结构非常重要。

原位测量技术可以通过红外成像或同步加速器 X 射线成像提供有关熔池长度的数据,但捕获此类数据所需的设备不是商业PBF系统的标准设备。因此,这些技术主要限于生成基准数据集,例如美国国家技术研究院 (NIST) AM-Bench 数据集,可能不适用于每个感兴趣的材料系统。

校准模型参数以获得特定的熔池几何形状需要指定一个成本函数来确定模型在参数空间中的精度,了解熔池几何形状如何响应模型参数的变化,并确定最佳参数以最大限度地提高模型精度。通过对PBF过程的直观理解,可以通过反复试验减少模拟和观察到的熔池几何形状之间的差异来手动优化参数。然而,手动方法存在潜在的人为偏差风险,意外地找到局部最优而不是全局最优,并且可重复性差。

优化过程应该使用算法方法,例如统计回归、遗传算法或贝叶斯优化,以避免偏差并提高找到全局最优值的可能性。

尽管算法优化算法具有优势,但反复运行模型进行优化可能需要大量计算资源。替代模型可用于优化校准模型参数以外的应用,例如寻找最佳工艺参数以提供所需的熔池形状或微观结构。

美国橡树岭实验室《Calibrating uncertain parameters in melt pool simulations of additive manufacturing》这篇论文研究的重点是对AM数值建模文献中常用的两种连续介质模型的校准,一种只考虑传热,另一种考虑传热和流体流动。将使用熔池二维横截面的宽度和深度完成的校准与使用二维横截面加上原位红外数据的熔池长度完成的校准进行比较。校准模拟与元胞自动机模型ExaCA相结合,以证明这种方法对耦合热微结构模拟的有效性。

美国橡树岭实验室采用的模型在 OpenFOAM 中的自定义求解器上实现,OpenFOAM是一个开源计算流体动力学 (CFD) 平台。

ExaCA 是一种基于开源元胞自动机 (CA) 的合金成核和树枝晶生长模型,用于使用熔池数据模拟微观结构。

模型参数校准后,熔池的简化物理传热模型为预测的微观结构产生了与多种工艺条件下的传热和流体流动熔池模型相当的结果。两个模型的可比较结果表明,可以使用经过校准的、物理保真度较低的数值熔池模型代替保真度较高的数值模型,以实现部分规模的熔池模拟。

(责任编辑:admin)

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基