香港城市大学开发出聚合物晶格3D打印新方法,强度增加100倍!延展性提升两倍!

时间:2022-09-09 15:28 来源:南极熊 作者:admin 阅读:次

2022年9月8日,香港城市大学(CityU)的研究人员提出了一种3D打印网格状聚合物部件的新方法,能够使打印部件的强度相较之前提升100倍。与传统的热处理方法相比,城大的方法只是对塑料打印物体进行部分碳化处理,使其更加坚固,延展性加倍。该团队说,使用他们的工艺,可以实现复杂结构的3D打印,其机械性能适合特定的应用,如冠状动脉支架或生物植入物。

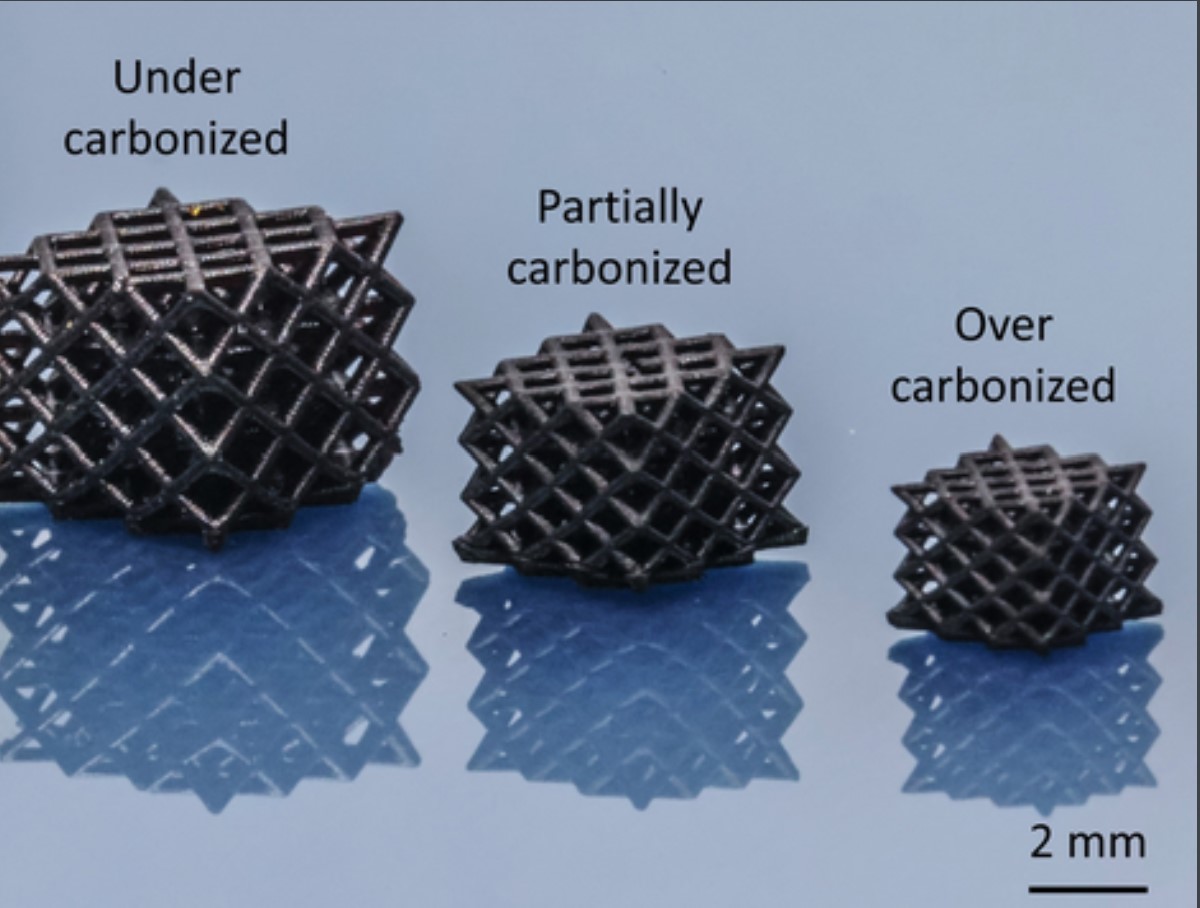

△3D打印聚合物晶格

城大教授路杨说:"我们提出的这种方法只需在适当的条件下加热,就能将脆弱和易碎的3D打印光聚合物转化为可与金属和合金相媲美的超硬3D架构,这令人惊讶。我们的工作提供了一条低成本、简单和可扩展的路线,可用于制造任何几何形状的轻质、坚固和延展性的机械超材料。“

据城大的科学家说,开发一种既轻盈又具有超高强度和延展性的聚合物,被认为是材料研发的极难挑战,因为这些特性往往是相互排斥的。这是因为热解反应通常是一个在惰性气氛中将塑料部件加热转化为增强碳的过程,该过程剥夺了原始聚合物的几乎所有变形能力。虽然该团队承认存在其他塑料强化方法,但他们说这些方法也导致了材料内部的脆性和低韧性,进而限制了所产生制造部件的结构应用。

尤其重要的一点是,上述这些缺点限制了用"超材料"制造零件。超材料是指具有天然原料所不具备特性的材料。这些材料的一些升级版可用于创建微晶格,它能够将轻质结构设计与构建材料本省的特性结合起来,但研究人员表示它们的3D打印能力仍然很有限。

路教授继续补充说:"强大而坚韧的架构部件通常需要金属或合金来进行3D打印,但由于商业金属3D打印机和原材料的成本高、分辨率低,它们不容易获得。聚合物更容易获得,但通常缺乏机械强度或韧性。"

△表明该团队的材料强度增强的图形摘要。图片来自James Surjadi等人,城市大学。

开发出强度提升100倍的聚合物

在研究3D打印聚合物晶格的过程中,城大团队表示他们已经发现出了一种新方法:将聚合物加热到 "神奇"的部分碳化状态。通过仔细控制热解过程的加热速率、温度、持续时间和气体环境,科学家们发现有可能在一个步骤中提高微晶格的硬度、强度和延展性。

研究人员通过一系列的表征技术取得了他们的发现,发现缓慢的加热会导致材料的聚合链在热解转化过程中不完全转化。这就产生了一种复合材料,其中结构强化的碳碎片和松散交联的聚合物链可防止复合材料断裂,并协同共存。

通过进一步的研发,研究人员继续发现,聚合物和碳碎片的比例对于生产强度和延展性优化的部件也至关重要。为了检验他们的理论,研究小组制作了几个测试打印件,在这些打印件中,他们能够重复制造出强度为以前100倍、延展性为以前两倍的碳化晶格。

作为一个额外的好处,研究人员的 "复合碳"微晶格还显示出比其基础聚合物更好的生物相容性,甚至证明更能够支持细胞的生物活性。考虑到这一点,研究小组认为他们的工艺可以用来扩大其他各种聚合物的功能,并在新的医疗、机器人和能源设备3D打印材料方面释放出潜力。

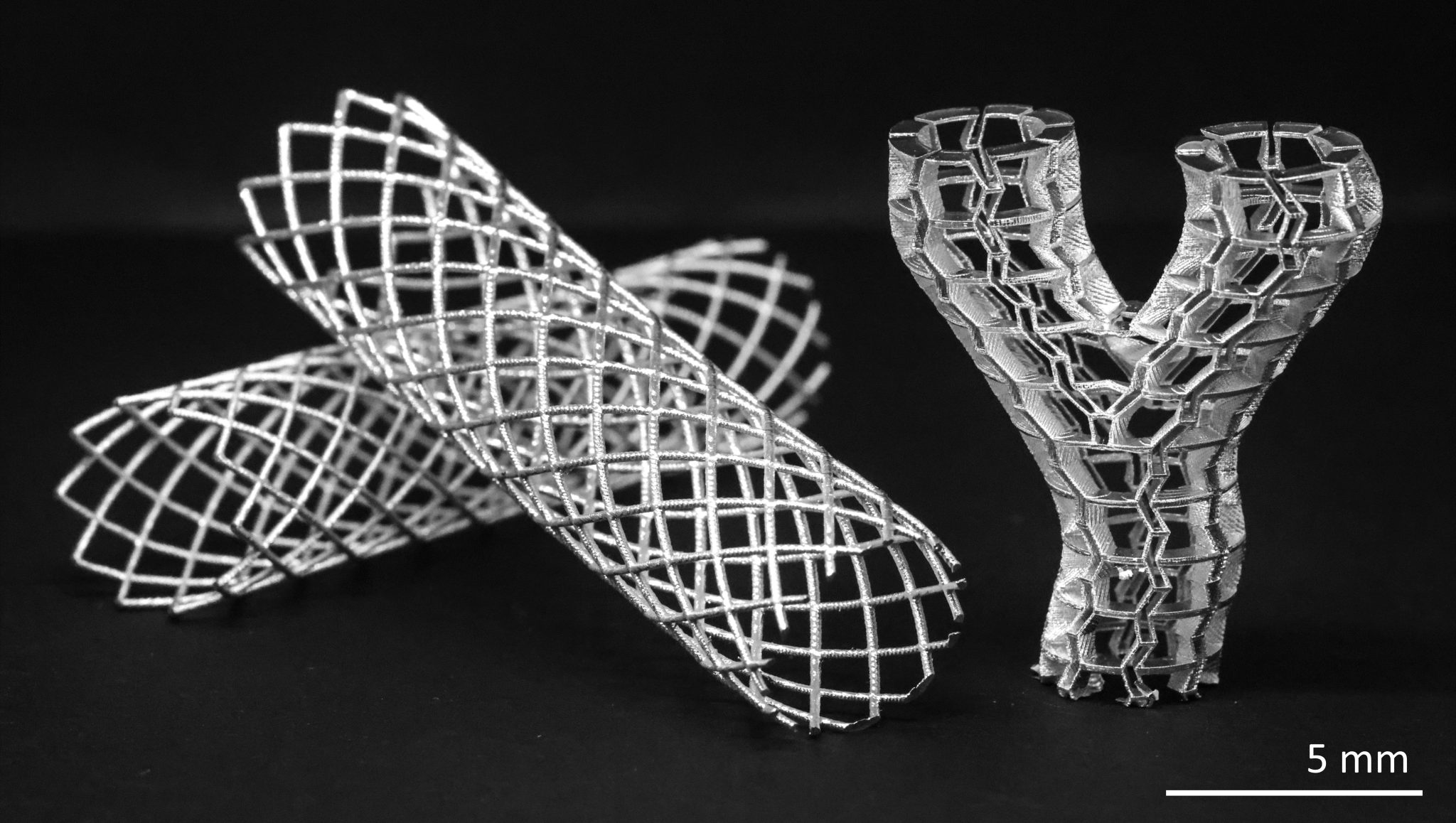

△3D打印的冠状动脉支架,使用科学家的部分碳化工艺处理。图片来自James Utama Surjadi等人,城市大学。

3D打印中的强化晶格

开发具有晶格几何形状的部件以减轻重量,同时提高其冲击吸收和材料效率的概念在3D打印行业已经存在了一段时间。2022年6月推出的nTopology的新晶格设计工具现在已经允许用户应用先进的DfAM技术来简化格子的生成过程,据说它还有更多的升级在进行中。

通用莱迪思甚至被美国陆军授予了一份合同,开发具有先进晶格几何形状的3D打印吸能战斗头盔。目前正在通用莱迪思位于芝加哥的工厂进行,该项目见证了通用公司为设计和生成改进的晶格材料而开发的预测性建模工具集。

在更具实验性的层面上,生产服务提供商Rapid

ProductManufacturing(RPM)已经获得了一笔研究经费,用于开发用于消费品的复杂3D打印晶格。利用碳数字光合成(DLS)技术和EPU41/EPU40材料,RPM正在努力创造具有工业和消费品潜力的复杂弹性结构。

研究人员的研究结果在他们题为 "轻质、超韧、三维架构的复合碳微晶/Lightweight,ultra-tough, 3D-architected hybrid carbon microlattices"的论文中作了详细介绍。这项研究是由James Utama Surjadi、周永森、黄思平、王立强、李茂源、范素凤、李小翠、周景卓、林伟文、王祖凯和路杨共同撰写的。

DOI:https://doi.org/10.1016/j.matt.2022.08.010

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基