用于微/纳米尺度三维制造的双光子光刻:综述(1)(2)

时间:2022-08-05 19:16 来源:长三角G60激光联盟 作者:admin 阅读:次

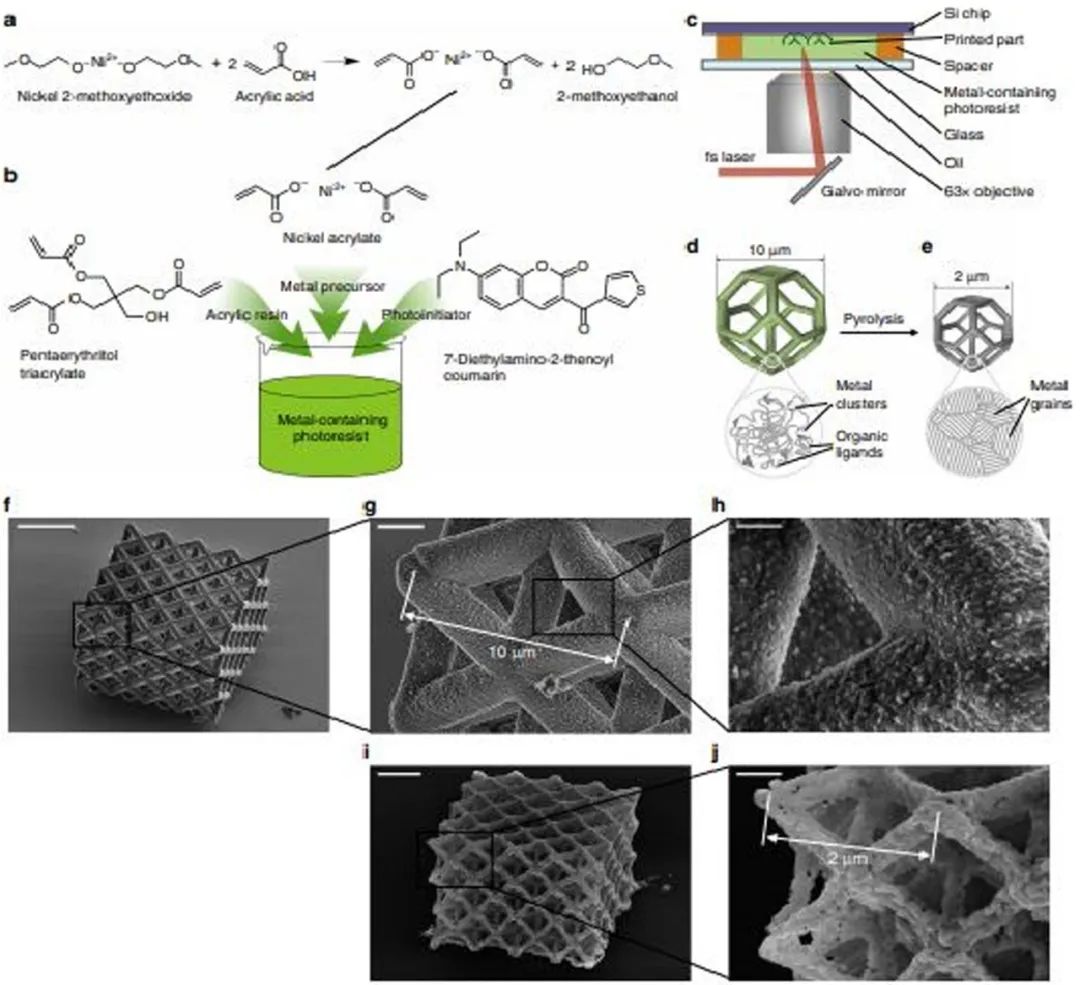

2006年,Tanaka等人采用TPL制造3D金属导电纳米结构。在他们的研究中,发现与Stellacci等人通过激光和电子束诱导聚合物内金属纳米颗粒的生长获得的结构不同,金属纳米结构具有高导电性和低电阻率值。类似地,Nakamura等人对通过TPL和金属同时还原制造的3D银结构的电性能进行了元素分析和测量。结果与Tanaka等人[获得的结果一致。最近,Vyatskikh及其同事开发了一种基于TPL的技术,以制造具有~100nm分辨率的三维纳米结构金属。这一突破是通过首先合成一种由镍(Ni)簇组成的有机-无机杂化材料实现的,该材料产生了一种富金属光致抗蚀剂,如图6所示。随后,聚合过程后,光刻胶经历了热解,以消除产生大于90%重量的含镍3D结构的有机成分。采用这种方法制备了诸如八位组结构的纳米晶格,这被证明是光学和机械超材料制备中必不可少的因素。这种技术的主要优点在于易于处理,而不影响分辨率。

图6(a)金属前体的反应合成。(b)将金属前体、丙烯酸酯树脂和光引发剂混合以形成光致抗蚀剂。(c)第三方物流流程示意图。(d-e)制备和热解。(f-h)八重态纳米晶格的SEM图像。(i-j)是镍纳米晶格的代表。

然而,在激光照射期间,金属的熔点之外,突然的不必要生长、烧蚀效应或吸收系数的剧烈变化可能会降低制造属性的可控性,如分辨率和TPL技术写入的图案形状。因此,对于超材料应用,通常首先通过TPL制备聚合物模板,然后使用适当的技术涂覆金属纳米颗粒。连续的金属膜可以通过化学镀、原子层沉积(ALD)、溅射或电镀沉积在聚合物晶格的表面上,随后可以通过溶解或化学蚀刻去除模板。

4.解决方法

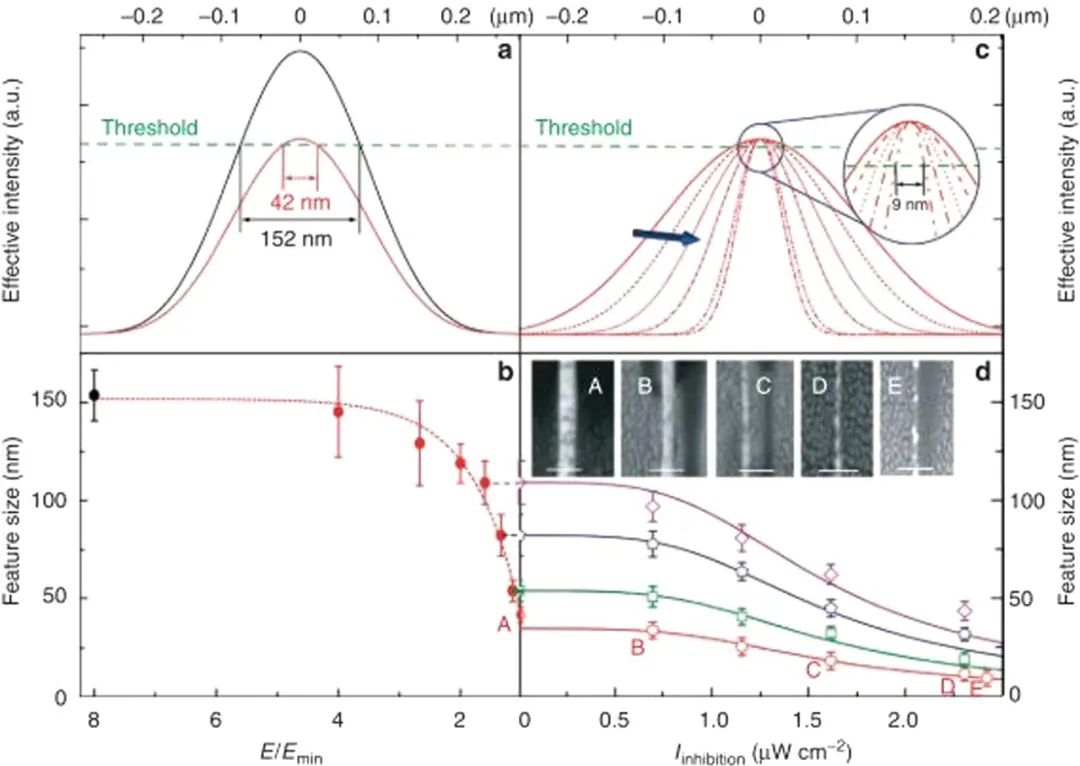

两个相邻特征可以在没有任何重叠的情况下被清晰地图案化的最小横向和轴向距离被定义为写入分辨率。双光子光刻过程中表现出的非线性吸收行为扩展了超越衍射极限并以亚衍射极限分辨率制作特征的可能性。如图7所示,激光功率、曝光剂量和吸收后体素中活性物质的浓度是表征结构的写入分辨率、线宽和特征尺寸的重要参数。适当优化这些参数可获得更高的分辨率。体素体积直接随光源波长的立方变化。这意味着波长越小,体素尺寸越小。Schwarz等人证明,与单光子曝光相比,TPL制造的显影线宽和分辨率要高得多。

然而,在实践中,由于残留活性物质的存在,体素附近环境中活性物质的浓度随着暴露而增加。这种效果会在体素周围产生不期望的聚合,导致粗线,并对空间分辨率产生不利影响。扫描速度在确定制造结构的分辨率方面也起着至关重要的作用。在一定的激光功率下,分辨率与扫描速度呈线性关系,即扫描速度越高,分辨率越高。这是由于曝光剂量减少,导致线宽减小。然而,非常高的扫描速度会阻碍聚合过程,并导致较弱且容易折叠的结构。因此,输入激光功率和扫描速度的最佳选择对于TPL至关重要。

图7 通过将写入激光束能量剂量降低到树脂的聚合阈值,TPL中特征尺寸减小的示意性演示。

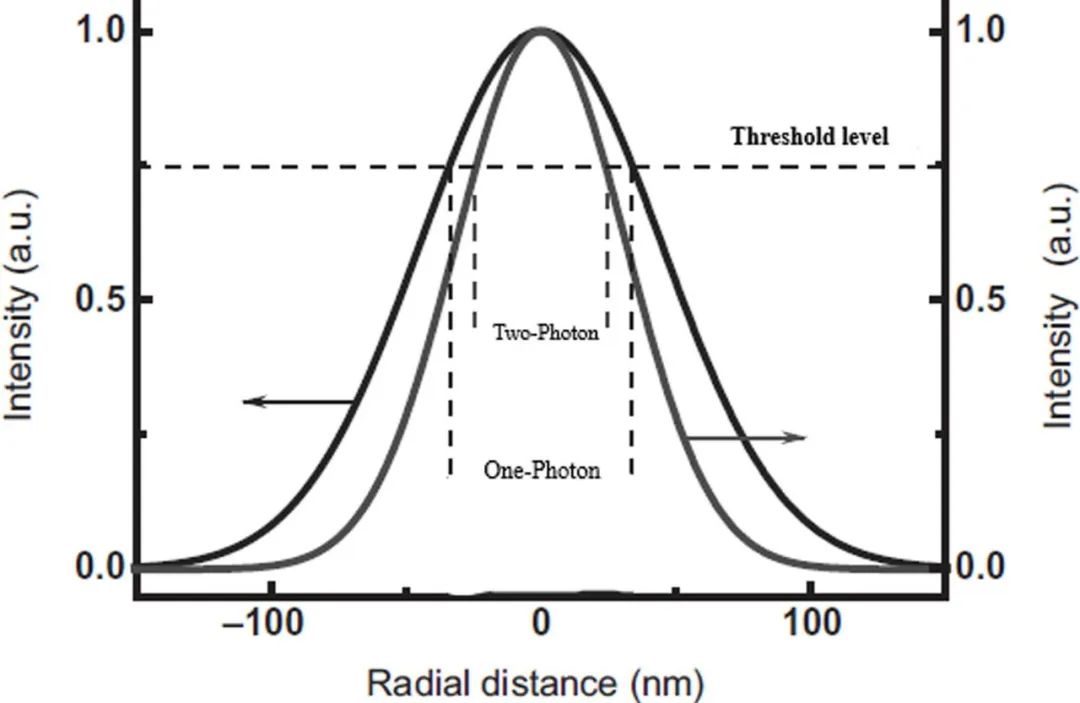

在TPA中,光子的吸收取决于光源强度的平方,导致TPL中的曝光剂量分布不同于单光子吸收情况下的焦光强度分布。曝光剂量分布的半径与激光强度体积的半径一致,但半最大值处的全宽窄了一倍,如图8所示。另一个对最终分辨率至关重要的参数是物镜的数值孔径(NA)。来自孔径直径相对端的两个传播波之间的最大角度对应于最高空间频率条纹,因此决定物镜的分辨率。

图8 相同条件下单光子吸收和双光子吸收产生的光强分布之间的比较。

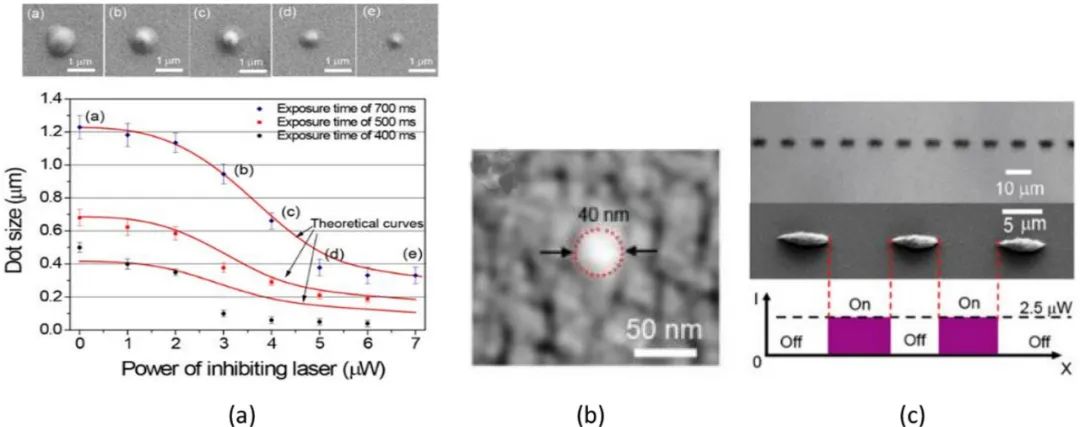

解决这个问题的一种特殊方法是使用多束激光来引发和抑制聚合。图9显示了实验人员通过使用与高光敏性树脂同时在连续波模式下工作的抑制光而获得的辐照光波长约为40nm或~1/12的特征尺寸。理论上,通过增加抑制光束的功率强度,可以将写入光束的大小推至零,从而扩大光抑制的体积,从而将体素限制在非常小的值。然而,由于存在其他几种非线性效应、光引发剂浓度耗尽的不可逆性以及光抑制体积的增加,仅导致线宽减小。空间分辨率保持不变或甚至增加。

图9(a)在BPE-100光致树脂中,作为抑制激光功率的函数绘制的点尺寸。(b)特征尺寸为40nm的点的SEM图像。(c)通过以规则的时间间隔照射抑制束在BPE-100光致树脂中制造的虚线的SEM图像。

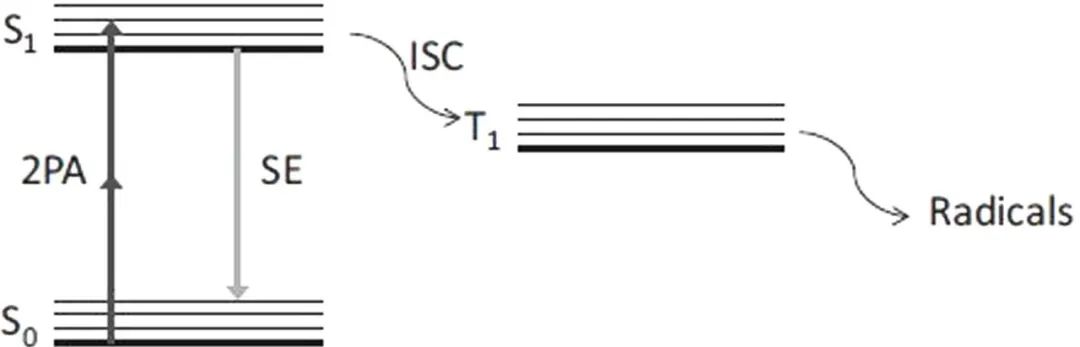

Lee等人提出了一种用于小纵横比体素的最小功率和最小曝光时间方案(MPMT),该方案结合了自由基猝灭剂和后处理技术,分辨率为60 nm。受激发射耗尽显微镜(STED)是另一种类似可逆切换概念的技术,不同之处在于抑制光束的功率很高,可以完全耗尽体素附近的物种浓度。在TED中,分子通过TPA被激发到更高的能量状态。具体而言,采用拉盖尔-高斯模式,该模式可获得环形轮廓,抑制体素圆形附近的光引发剂分子。原则上,分子通过荧光发射返回基态。然而,在TPL中,如图10所示,该状态经历系统间交叉(ISC)过程以形成三重态,这有助于进一步生成促进聚合过程的自由基。缺点是,只有少数自由基光引发剂满足该技术的条件。

图10 在STED工艺中发生的光物理反应的示意图。

5.双光子光刻技术的进展

随着高效光引发剂、光学系统和激光技术的出现,双光子光刻技术(TPL)已被公认为微纳米尺度的有效制造技术。然而,由于连续性,TPL制造结构需要相对较长的时间。

如前所述,利用振镜、数字镜器件(DMD)或多透镜阵列(MLA)是提高制造速度和产量的一些工程技术。振镜扫描仪由一对安装在电机上的镜子组成,电机在一定角度距离范围内高速旋转。通常,使用振镜的TPL采用的矢量扫描方法往往比光栅扫描方法更快。另一方面,数字反射镜装置是一种微光机电系统,包括以特定阵列排列的数十万个微镜,这些微镜对应于要显示的图像的像素。这些微镜可以围绕其自身的轴旋转一定角度以达到其光学状态(开/关)。在TPL中集成两个系统,即MLA和DMD,大大缩短了制造时间。多焦点策略也被许多团体用于加快制造时间。

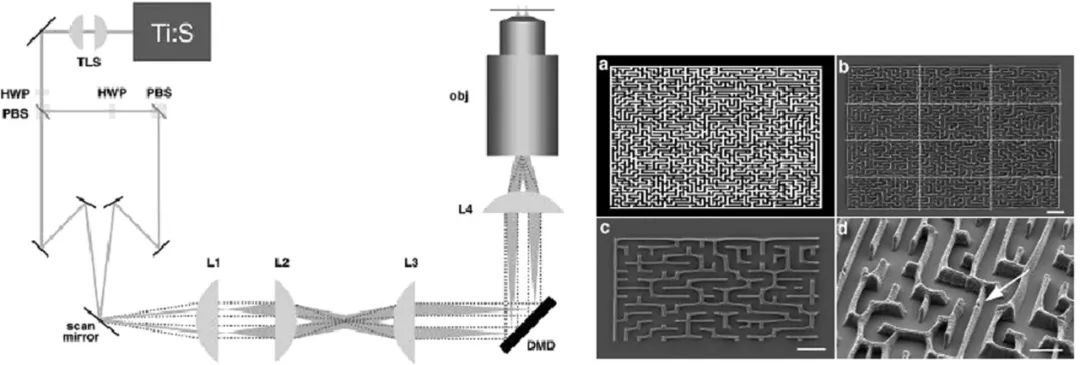

Nielson等人证明了与动态反射掩模和DMD集成的多焦点策略,通过利用多个激光束同时对DMD上的不同区域进行采样来快速打印非重复对象,如图11所示。还发现,当使用两个激光束时,制造时间缩短了一半。同样,Wang等人提出了一种新的随机存取DMD扫描仪策略,通过二元全息图控制激光的振幅和相位,并实现每台激光5 mm/s的制造速度。类似地,Daekeun等人证明了使用与高数值孔径物镜结合的光学掩模逐层制造结构的宽场。图12(a)显示了该组使用的系统的示意图。该技术的主要特征之一是可扩展性,即制造速度不取决于特征的大小。然而,这种技术受到可用峰值输入功率和使用的光学掩模类型的限制。毫米量级的微小偏移会大大降低分辨率。如果结构复杂且需要多个掩模,则与DMD结合的动态数字掩模已被证明是物理掩模的更好替代方案。

图11(a)多焦多光子光刻装置的示意图,其中两个独立光束产生不同的焦点。(b)(左上角)基于BSA的迷宫分为12个顺序扫描的掩模,共4行3列。(右上)基于BSA的迷宫的SEM图像。(左下)12个截面中一个单元的SEM图像。(右下)迷宫的放大图像。

图12 (a)使用光学掩模图案化的TPL的示意图。(b)通过将物体作为掩模放置在与物镜前焦平面共轭的平面内的TPL示意图。

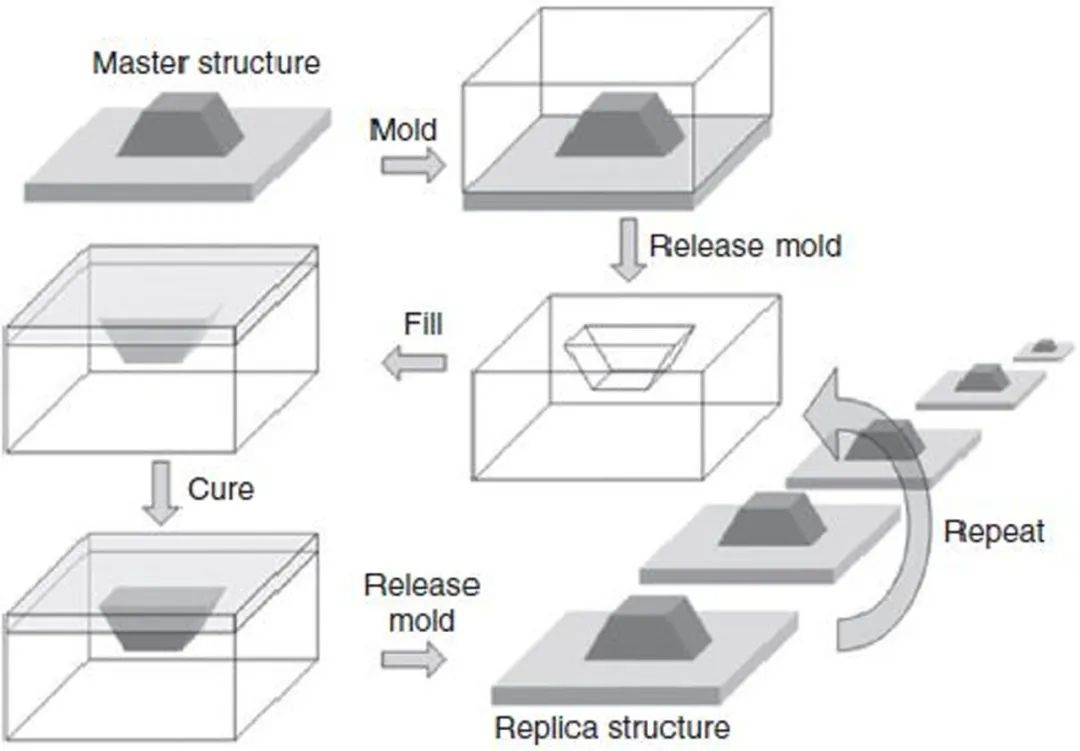

通过使用微透镜阵列(MLA)或空间光调制器(SLM),可以实现特征的并行制造。它们可以从一个功率单元结合再生放大器产生多个激光焦点。然而,使用台扫描系统指定制造坐标的瓶颈导致了相同结构的生产。结合DMD允许调制多个激光束,从而实现独特特征的并行制造。入射激光束的均匀性对于均匀复制非常重要。微结构也可以通过复制图13所示的主结构以更快的速度制造。在该技术中,首先通过称为主结构的TPL制造3D微结构,并通过称为微转移模塑的更快工艺进一步用于制造复制品。这种软光刻技术的主要优点是,仅主结构需要高分辨率DLW技术,该主结构用作快速复制数百份拷贝的模板。它还满足了材料多样化的需要。然而,该技术在主模板的结构设计中受到限制。

图13 从通过TPL制造的主模板复制微结构的示意图。

来源:Two-photon lithography for three-dimensional fabrication in micro/nanoscale regime: A comprehensive review, Optics & Laser Technology, doi.org/10.1016/j.optlastec.2021.107180

参考文献:V.R. Manfrinato, L. Zhang, D. Su, H. Duan, R.G. Hobbs, E.A. Stach, K.K. Berggren, Resolution Limits of Electron-Beam Lithography toward the Atomic Scale, Nano Letters, 13 (2013), pp. 1555-1558

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基