综述:粉末原料特性对SLM打印零件性能影响的研究(2)(2)

时间:2022-05-18 09:02 来源:南极熊 作者:admin 阅读:次

4.4.粉末堆积密度

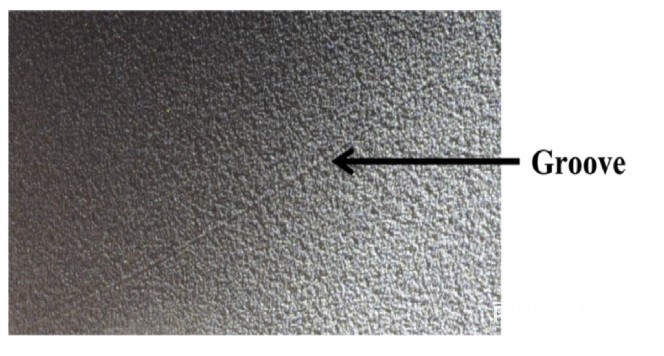

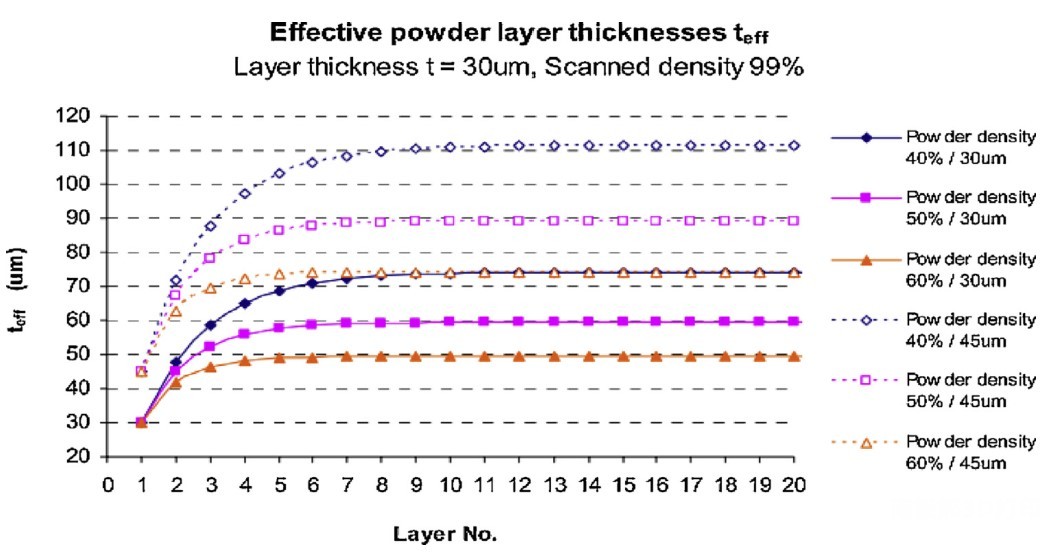

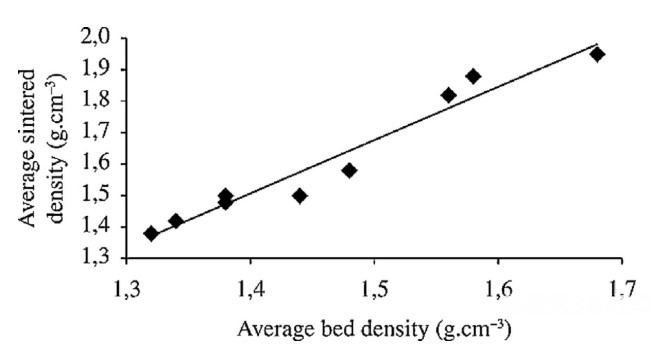

粉末堆积密度,也被称为分布密度,是一个关键的原料参数,它决定了粉末颗粒在颗粒网络中能够以最大的颗粒间接触和最小的空隙排列的效率。有几个关键因素会影响颗粒包装行为,包括尺寸分布、形态、颗粒间的作用力、表面化学以及流动性[95]。实际的粉末往往不反映在面-立方中心(FCC)和六方密闭(HCP)系统中发现的均匀和同等大小球体的密闭包装行为。相反,它们以多分散的方式松散地排列,混合着随机的颗粒大小以及间隙孔隙分布的任意顺序,导致相对堆积密度(Prelative=Ppowder/Pbulk)约为母材的40-60%。界面空隙也可能出现在被称为"墙效应 "的粉末和容器界面之间的断开处,但据说在SLS和SLM工艺中可以忽略不计,因为固化层的粗糙表面允许新的涂层颗粒驻留在空隙中[69]。此外,需要注意的是,在激光辐照之前,涂层缺陷也会破坏沉积粉末层的局部有效堆积密度(参考图18)。整个粉末层的非均匀堆积特性将因此产生不同位置的粉末颗粒在辐照源下的不一致暴露,这可能导致不均匀的材料凝聚。在凝固过程中,当粉末层熔化到接近全材料密度(例如从60%到99%)时,在最初的几次沉积中,粉末层会沿着构建方向(Z-轴)出现收缩。越来越多的多孔粉末层在达到稳定的有效层厚度之前需要更长的瞬时期(更多的层沉积次数)(参考图19)[58]。随后,根据文献[96],粉末层中更多的孔隙可能会诱发熔池更高的收缩率,即21-54%。尽管起始层的不准确可能只会破坏支撑结构的建造,而这些支撑结构随后将从实际零件中移除,但考虑到如果不采用支撑结构的尾随效应是很重要的。在工艺建立之后,粉末层也会逐渐转化为粉末床,为成型部件提供支持,并作为二级散热器来防止热缺陷,在这两种情况下,都需要最佳的粉末堆积行为[97]。此外,人们总是希望有高的粉末堆积密度,从而提高成型材料的零件密度(参考图20)[67]。

图18. SLM工艺中的涂层缺陷[96]

图19. 不同粉末包装密度的有效粉末层厚度[58]

图20. 平均床层密度与平均烧结密度[67]。

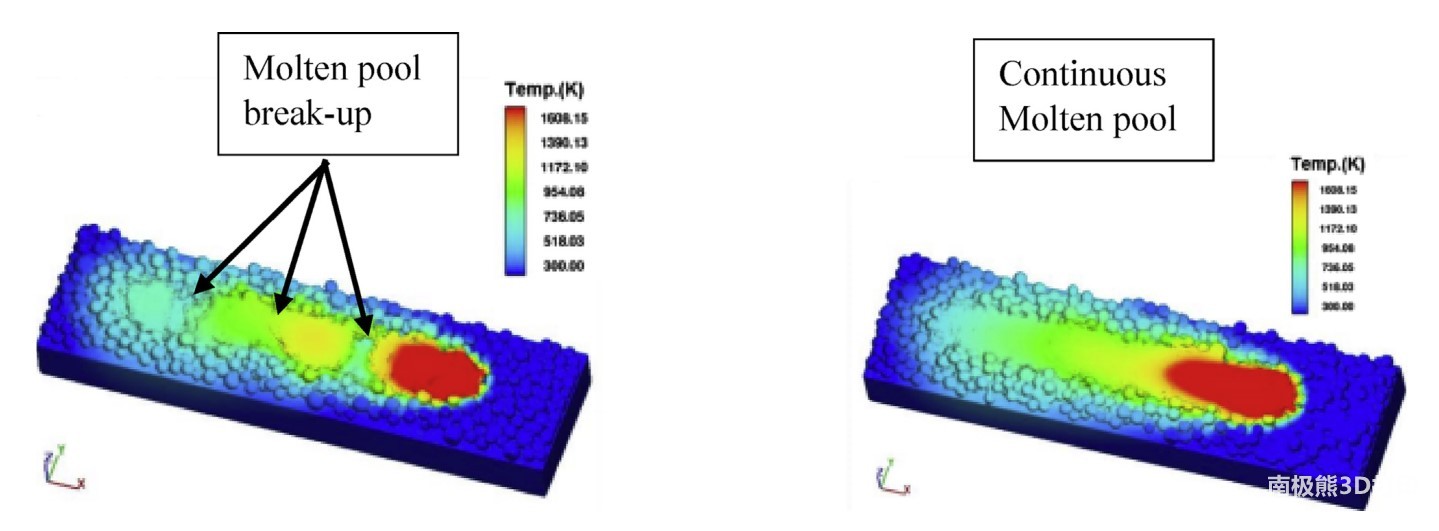

为了检测粉床的堆积密度变化,摄像成像和SEM等视觉工具并不完全适合,因为它们分别缺乏观察颗粒尺度运动的分辨率和可行性问题。由于监测粉床活动的复杂性,人们开发了数值模型,用于研究激光与粉末的相互作用,并研究工艺的动态变化[14,98]。过程模拟还需要对粉床进行直观的建模,以获得高度类似于商业原料的随机粉末堆积行为。Rain模型[99]和离散元素法(DEM)[100]是一些例子,用于通过随机颗粒的分配来构建粉末床,并整合商业粉末属性,包括颗粒大小、尺寸分布和包装密度。现有的SLM模拟研究表明,不良的粉末堆积密度会破坏熔池的稳定性,据说在多孔部位会产生起球效应,从而导致部件出现缺陷[96,100,101]。图21也显示了当粉末堆积密度从38%增加到45%时熔池的稳定性,它通过形成一个连续的熔池来抑制球化缺陷,防止重力引起的流体不稳定(向下流动)[100]。

图21. 堆积密度为38%(左)和45%(右)的粉末层的熔化情况[100]。

粉床密度的评估也会给研究人员带来另一个计量挑战,因为在现有的研究中采用了不同类型的测量技术,导致了各种粉床密度(PBD)的表示。用于描述粉末颗粒密集和松散随机堆积的振实密度和表观密度分别通是过霍尔流、卡尼流、斯科特流和阿诺德流技术来测定,但可能无法提供堆积密度的最佳指标。最近,NIST的研究人员开发了一个合适的圆柱形试样,用于对PBF过程进行原位PBD测量[102]。试样由一个带壳的内部组成,在其外部结构建造的同时,也在收集涂层粉末。该设计被认为是早期研究[69,85,103,104]的改进版,它引入了一个封闭的盖子以防止粉末溢出,并能够检测整个粉床的PBD的细微变化。现有的研究还比较了从原位法获得的PBD值,发现在振实密度和表观密度之间达到了饱和[85,104]。虽然与传统的振实和表观密度评估相比,这种测量方法可能很耗时,而且往往以牺牲粉末材料为代价,但由于粉末是在涂敷状态而不是沉积前状态下评估的,因此这种方法可能更准确地描述了PBF工艺中所用原料的堆积行为。还应在测量技术对具有不同雾化性质的粉末的适用性方面付出更多努力[104]。同时,其他金属AM工艺,如DED,在没有涂层粉末床的情况下,可能仍然依赖于传统的方法,并采用轻敲密度法,这被认为是模仿从振动的料斗中输送原料[105]。此外,复杂的测量可以在单个粉末层获得,但需要更大的努力,因为通常用于激光固结工艺的粉末尺寸与用于包含这些颗粒的层沉积厚度(微尺度)相当。还需要进行广泛的实验设计研究,以研究从单一粉层到多层的粉末包装行为的演变,以及整个粉床在不同粉末尺度下对零件成型的影响。

4.5.粉末流动性

在SLM工艺中,良好的粉末流动性是至关重要的,因为颗粒状的原料需要在构建区域内顺利铺展,并在激光固结前形成均匀的粉末层。高内聚力的粉末会在粉末铺展过程中引起困难,并产生不均匀的区域,从而影响其堆积密度、热和光学性能[62]。根据[106]之前定义的颗粒结合率(BN= Fi/mg),粉末的结合力取决于其颗粒间的作用力(Fi)和颗粒重量(mg)。与粗粉(低BN)相比,细粉(高BN)通常具有更高的内聚力和团聚倾向,因为颗粒间的吸引力(如范德瓦尔斯)更强[107,108]。然而,它们在SLM系统中仍被大量使用,因为在工艺窗口中通常建议使用小层厚度(如SS 316L零件的30μm),以达到最佳效果并生产出更高的分辨率零件[57,58,109]。

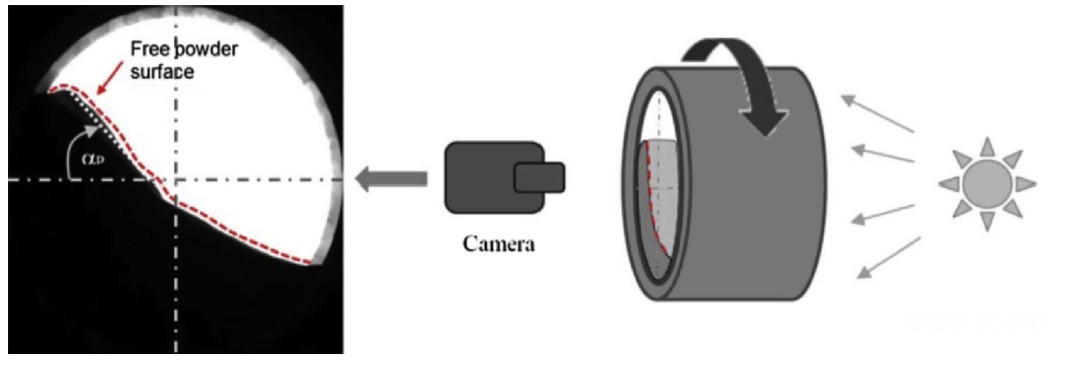

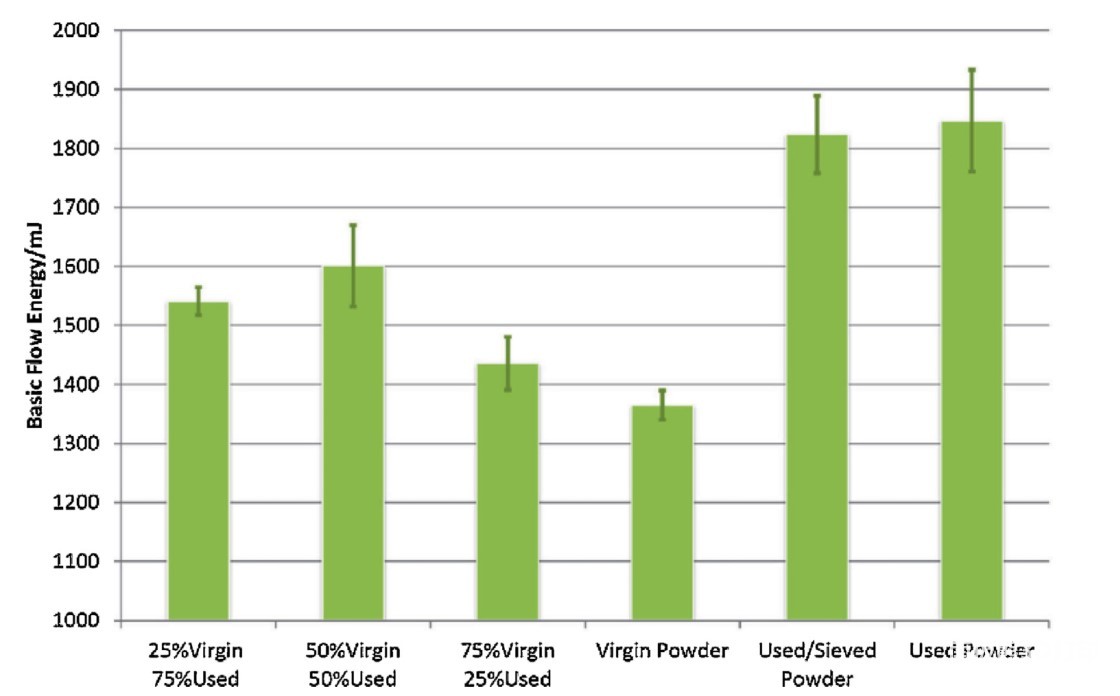

到目前为止,简单的流动测量,如豪斯纳比(Hausner,HR)和休止角(AOR)被广泛用于确定AM粉末的流变行为。根据ASTMD7481[110],Hausner比(HR=PT/PA)是利用通过量筒获得的振实(PT)和表观(PA)密度值计算的。它是一个与密度有关的衡量标准,其中HR>1.40代表流动性差,而HR≤1.25说明粘性较差,流动性较强[111]。另一方面,休止角(AOR)利用了ASTM B213[112]中描述的霍尔流量计,测量累积的粉末堆和底板之间的角度差异,低角度或较短的流出时长说明流动性较好。通常情况下,AOR值小于30◦的粉末代表良好的流动性,而40◦以上的粉末会出现结合力[113]。然而,HR和AOR测量可能无法充分描述SLM系统中使用的原料的流动行为,需要额外的动态流动测量来全面描述由涂布机/进料器设备分配的粉末的流变学性能[107]。最近,[62]研究了一种测量粉末动态状态的粉末革命分析技术,据说它与SLM系统中的输送条件相似。它由一个旋转的滚筒组成,说明了在重复的辊子沉积下的粉末运动,同时在多个旋转中捕获粉末图像(参考图22)。在研究中,表现出良好流动性的高斯粉体往往拥有49~54◦之间的低雪崩角,表面分形值为~5.0。其他流变学诊断工具包括环形剪切单元[114]和Freeman FT4流变仪[115],它们在扭矩和轴向负载条件下测量粉末流动。流变仪是评估SLM应用中粉末流变性的一种更可取的方法,因为与更适用于料斗的环形剪切测试相比,流量测量是在类似于粉末进给的相对较低的应力状态下进行的[116]。该技术测量粉末的基本流动能量(BFE)和比能量(SE),量化约束和非约束情况下的流动阻力。它也被一家商业粉末制造商用来对比新原料和回收原料之间的流变性能[61]。图23再现了该研究的结果,其中观察到回收粉末的流动性在一个构建周期后恶化,由于可能的结块或预烧结效应,基本流动能量(BFE)比原始状态增加了33%。为了重新利用旧粉末,将它与新粉末混合,使粉末的流动性更接近原始状态。再生粉的流动性下降也与第4.2节中提到的粉末尺寸分布粗化的影响有关,预烧结的发生形成了不规则形状的粉末团,增加了颗粒尺寸,并导致流动性下降。虽然粉末的流动性明显受到其形态的影响,但本综述将重点讨论粉末粒度分布对流变特性的影响,这将在第5节进一步讨论。

图22. Revolution粉末分析仪的图示 [62]。

图23. 不同粉末条件下的流动能量[61]

4.6.粉末的热性能

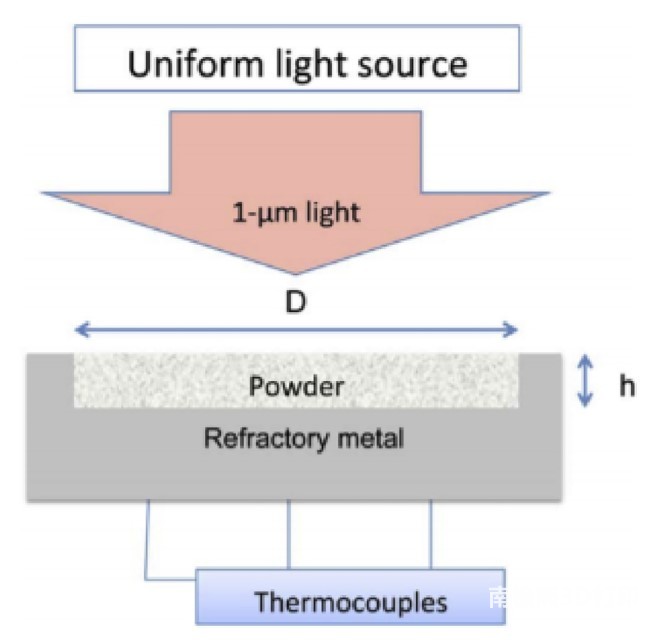

SLM是一个热机械过程,涉及到激光源和粉末床之间的密集作用,以及零件成型过程中复杂的热传递活动。因此,粉末的热性能,如吸收率和传导率是影响激光吸收、熔体形成和工艺中其他热传递相关机制的关键参数[117]。与散装固体相比,由于松散排列的颗粒间的空隙,在多重散射效应下促进了辐照源对粉末床的渗透,因此粉末颗粒群的吸收率相对较高[29]。换句话说,当高能激光照射到铺展粉末层时,除了表面的热吸收外,光束的部分被分成由前向/后向散射、透射和反射组成的空间分布[118]。光束穿透粉床的幅度也被称为光学穿透深度(OPD),其中激光强度从入射值下降到1/e(~37%)[119,120]。虽然OPD只提供了一个定性的测量,但一些研究试图借助于积分球来确定粉末的热吸收率[121,122]。先前已经表明,金属粉末在波长较小的Nd-YAG激光器(λ=1.06μm)下吸收得更好,而二氧化碳激光器(λ=10.6μm)则有利于非金属粉末[122]。然而,这种热吸收率的测量大多很复杂,复制起来也很昂贵。同时,激光吸收模拟,如射线追踪模型,可能有助于预测在SLM下加工的各种粉末的吸收行为,但仍然无法为具有高颗粒表面粗糙度和氧化皮的粉末材料提供准确的测量[123-125]。为了验证,最近[126]提出了一种简单的量热方法,对以类似于SLM系统的方式沉积的粉末进行直接吸收率测量,并考虑了其他传热效应。粉末的热吸收率是根据已知尺寸的粉末涂层盘在1μm激光照射下的温度变化来确定的(参考图24)。测量的吸收率结果发现与不锈钢316L原料的射线追踪模型有很好的一致性,而在探测高活性粉末时,由于表面氧化物的存在,它被观察到比预测值高15%。

图24.量热技术的说明

与热吸收率相比,由于多孔性限制了粉末床中颗粒接触的数量,所以粉末的热传导率比它们的散装形式明显降低。因此,粉末颗粒的有效导热性主要受制于空隙中的气体介质,它随颗粒度和包装密度的变化而变化,而受材料热属性的影响较小。在计量方面,现有的研究已经收集了一系列以前用于测量散装材料热导率的技术,这些技术也适用于AM粉末[20,127]。现有的方法可分为:(i)稳态:有防护的热板、圆柱形、球形和椭圆形;(ii)瞬态:热丝、热探针、热带和闪光法,这些方法大多涉及接触温度传感和使用传热理论进行传导率计算。闪光法似乎也类似于用于热吸收率测量的量热法,它检测高能光照射下的温度变化[128,129]。此外,研究人员已经开发了几个数值模型来模拟SLM过程中的传热机制,以预测熔池配方以及需要输入粉末热性能的部件固化[14,119,124,130]。因此,有限元法(FEM)通常被用来研究激光互动过程中的物理变化,并为工艺优化和零件故障预测(如变形、孔隙率和热应力)开发不同的方法。其他技术包括格子波尔兹曼法(LBM)和有限体积法(FVM)更注重于粉床的粉末颗粒演变,考虑到激光照射期间的熔池流体力学[131]。总的来说,这些模拟模型需要准确的粉末粒度和形态信息,以生成实际的颗粒排列和初始粉末包装的模型,同时了解粉末粒度分布对热性能的影响,有助于为PBF工艺建立更强大的模拟。

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基