用增材制造技术设计钛合金的工艺和方法(1)(2)

时间:2022-03-03 13:43 来源:江苏激光联盟 作者:admin 阅读:次

2.2 Ti-6Al-4V

Ti-6Al-4V是工业上应用最广泛的材料之一。Ti-6Al-4V合金因其优异的综合机械性能和较高的加工成本而受到业界的广泛关注。

2.2. Ti-6Al-4V

Ti–6Al–4V是工业中使用最广泛的材料之一。考虑到Ti–6Al–4V合金在所有主要材料中具有优异的综合机械性能,并且在机械加工过程中成本较高,因此在AM界引起了极大关注。

在L-PBF和L-DED过程中,预合金Ti–6Al–4V粉末/线材首先熔化至>2000 K,然后凝固为具有体心立方(bcc)结构的β相。虽然平衡Ti–6Al–4V由~95%的β和β~当α含量为5%时,AM的快速冷却和复杂的热历史对铸态合金的相组成有很大影响。据报道,当Ti–6Al–4V从βtransus上方冷却时,β-α′马氏体转变以高于410的冷却速率发生而规则的β-α扩散沉淀发生在相对较低的冷却速率(低于20℃)下K/s。

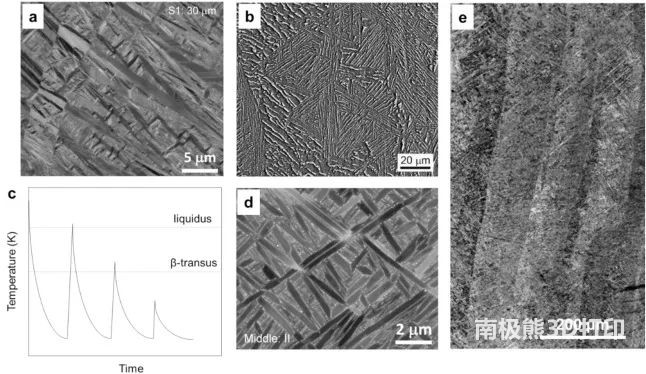

由于AM期间的高冷却速率,大多数β相转变为α′马氏体,如图3(a)所示。此外,高水平残余应力的存在也有助于形成(10–12)⟨−1011⟩六方密排(hcp)马氏体拉伸孪晶。然而,AM工艺中的热循环和热积累通常会导致更复杂的微观结构,而不是印刷合金中的单一马氏体相(图3(b)-(c))。热积累会提高基体的温度,从而降低上层的冷却速度,或对下层进行本征循环热处理,从而导致α′马氏体向α沉淀的同素异形相变或亚稳β相的分解。

如图3(d)所示,Xu等人已经证明,具有适当参数集的L-PBF Ti–6Al–4V多层沉积能够将α′马氏体分解为超细层状(α+ β)结构,而单轨沉积总是以完全针状的α′马氏体结束。Kazantseva等人进一步观察到,α′马氏体的分解导致V在反向β相中的偏析,从而在随后的循环冷却中促使β-正交α′马氏体转变[26]。值得一提的是,在E-PBF工艺中,预热基板/粉末的高温同时降低了冷却速度,并对建筑部件进行了过程中热处理。因此,E-PBF处理的Ti–6Al–4V通常具有完全层状(α+ β)微观结构(图3(b))。

图3 (a, b) Ti-6Al-4V经(a) L-PBF和(b)

E-PBF[37]处理后的显微组织SEM图像。高冷却速率导致α′马氏体的形成,低冷却速率导致α+β相的形成。(c)调幅期间Ti-6Al-4V可能的温度剖面示意图。(d)

α′马氏体分解为α+β相。(e) AM Ti-6Al-4V中大柱状晶粒的形成。

与上述相变的复杂性质不同,尽管AM技术有所不同,Ti–6Al–4V合金主要形成大柱状晶粒(图3(e))。典型的AM生产的Ti–6Al–4V沿建筑方向显示出高度拉长的晶粒,长度从数百微米到几十毫米。β晶粒在基体或熔池与先前沉积层之间的界面处形核,其延伸长度远大于沉积层厚度。印刷态Ti-6Al-4V有利于在建筑方向形成明显的<001>β纹理。此外,工艺参数的调整对柱状晶粒转变为更细的等轴晶粒的影响有限,这可能导致高度各向异性的微观结构和性能。

尽管AM技术固有的极高冷却速率能够减少凝固前沿之前的无形核区,这可能会导致更多形核,但不可避免的陡峭热梯度(≫105熔体池中的K/m)大大减少了成分过冷量,导致凝固过程中外延晶粒生长。沉积层的部分再熔融进一步抑制了顶层熔池内的潜在形核。应该指出的是,尽管AM Ti–6Al–4V之前的β晶粒显示出强烈的<001>β织构,但转变后的α′马氏体显示出近乎各向同性的晶体取向。基本上,在β-α′马氏体转变期间未观察到变体选择,这被认为有利于削弱AM处理合金的整体织构,并降低机械性能的各向异性。

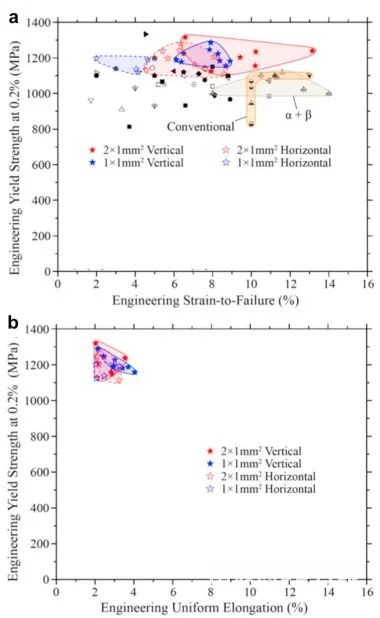

AM处理的Ti–6Al–4V通常显示出比铸造或锻造材料更高的强度,但比锻造合金的延展性更低。然而,如图4所示,它们的机械性能随其微观结构而变化。如上所述,经L-PBF处理的Ti–6Al–4V显示出主要细化的α′马氏体,从而产生非常高的屈服强度(>1100但断裂伸长率较低(大部分为5%–10%)。L-DED制造的零件也表现出相对较高的屈服强度(~1000(兆帕)。但他们报告的断裂伸长率数据分散,这可能是由于相组成的变化和环境污染的可能性更高。E-PBF作为印刷件通常有一个细的层状(α+ β)与铸造和锻造合金相似的结构。因此,它们表现出相当好的断裂伸长率(>10%),与具有令人满意的屈服强度(900–1100)的锻造材料相当(兆帕)。

图4 (a)印刷时Ti-6Al-4V合金相对于工程屈服应力的总延伸率数据高度分散,(b)印刷时Ti-6Al-4V合金相对于工程屈服应力的平均延伸率数据几乎相同。

值得一提的是,由于AM技术是一种近净成形技术,高加工硬化能力有助于在失效前保证较大的安全裕度。然而,尽管AM处理的Ti–6Al–4V具有高屈服强度,但它们往往表现出有限的加工硬化能力。例如,Xu等人已经实现了1100–1200的高屈服强度但MPa的加工硬化能力有限~50MPa,导致4%之前的早期颈缩。Voisin等人进一步证明,无论AM零件的高度分散应变失效结果在2%-14%之间,其所有样品的均匀伸长率都在2%到4%之间(图4),这主要由微观结构本身决定。因此,建议将均匀伸长率作为评估AM材料拉伸延性的更好参数。为了提高加工硬化能力,Formanoir等人提出了一种独特的α+α′双相微观结构。两种不同hcp相之间的机械对比导致材料的运动硬化,能够实现11.4%的高均匀伸长率。Zhang等人还提出,通过在变形过程中引入TRIP效应,亚稳β相的存在有利于整体延性。因此,微观结构的优化有望进一步提高AM处理钛合金的强度和延展性。

AM处理的Ti-6Al-4V的另一个缺点是疲劳性能有限。在常规锻造合金中,疲劳性能主要由其微观结构决定。然而,固有的加工缺陷强烈地压倒了AM as印刷部件中的微观结构效应。AM零件中的典型缺陷是形状不规则、缺乏熔合孔隙。由于大尺寸孔隙被认为是循环载荷条件下疲劳裂纹的有效形核位置,因此相对较高的孔隙分数会降低AM加工部件的整体疲劳寿命。后处理,如热等静压(HIP)能够减小孔隙率大小,导致材料接近完全致密。Masuo等人已经证明,通过应用HIP,E-PBF制造的Ti–6Al–4V的疲劳强度从250提高到了250兆帕至590兆帕兆帕。因此,通过进一步消除工艺缺陷来获得良好的疲劳强度对于结构应用非常重要。

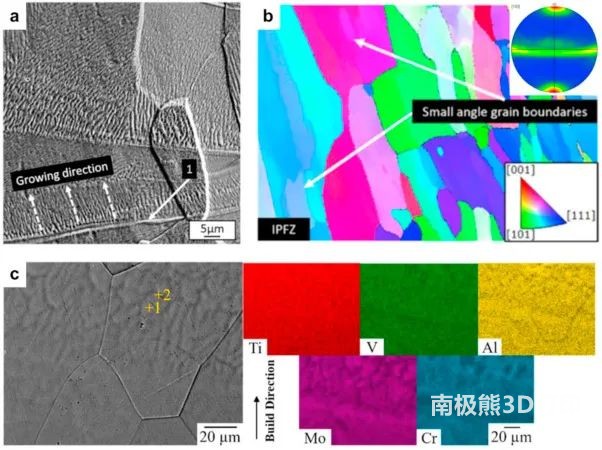

2.3. Ti-5Al-5Mo-5V-3Cr

β钛合金具有优异的比强度和断裂韧性,被认为是工业应用中的一种重要材料,其中Ti–5Al–5Mo–5V–3Cr是AM研究最多的材料。与Ti–6Al–4V类似,Ti–5Al–5Mo–5V–3Cr也会在熔池边界形成细长晶粒(图5(a))。晶粒生长成非常不规则的形状,具有较弱的<001>β织构(图5(b))。但是,与Ti–6Al–4V不同,Ti–5Al–5Mo–5V–3Cr合金中的Mo和Cr元素更容易在凝固界面之前分离,这导致印刷合金中形成胞状树枝状结构,如图5(a)和(c)所示。此外,还观察到,与Ti–6Al–4V合金相比,这种β钛合金中柱状晶粒的尺寸和分数减小,从而削弱了过织构。此外,由于AM期间的高冷却速率,大多数印刷态Ti–5Al–5Mo–5V–3Cr主要由β相组成。单β相结构具有良好的断裂伸长率>10%,但相对较低的强度<800MPa,具有可忽略的加工硬化能力

图5 (a)具有平面凝固模式和胞状组织的β晶粒。(b) EBSD-IPF图显示优先<100>β织构。(c) EDS图显示了Ti-5Al-5Mo-5V-3Cr合金印刷时的亚结构。

β钛合金最重要的特点是,通过调整不同的热处理,其微观结构高度可变,从而获得各种机械性能。这也适用于印刷和后热处理的Ti–5Al–5Mo–5V–3Cr。在>600℃退火期间°C时,大量α相从β基体中析出。α相在β晶粒内均匀分散,呈典型的板状,晶粒尺寸细小~1.μm[46]。而在低温热处理后,ω相也出现了。由于ω相是α相的异相成核中心,因此℃热处理的Ti–5Al–5Mo–5V–3Cr合金形成超细α沉淀«1μm。Ti–5Al–5Mo–5V–3Cr的机械性能强烈依赖于α沉淀的大小、分布和分数。

亚β转运蛋白(600-800)°C)经过处理的零件的屈服强度从800兆帕至900–1000兆帕MPa。与印刷件相比,加工硬化能力略有提高,700的均匀伸长率℃热处理的Ti–5Al–5Mo–5V–3Cr从<2%大幅增加至~10%,同时保持相似的总伸长率。然而,超细化的α相在400-600℃形成似乎对整体延展性不利。虽然细小的沉淀物显示出极好的强化效果,但大多数样品在屈服前都达到了收支平衡。研究这种脆化效应的潜在机制对于未来的工作是必要的。

来源:Design of titanium alloys by additive manufacturing: A criticalreview,Advanced Powder Materials,doi.org/10.1016/j.apmate.2021.11.001

参考文献:Chinnapat Panwisawas, Yuanbo T. Tang, Roger C. Reed,Metal 3Dprinting as a disruptive technology for superalloys,Nat. Commun,11 (2020), pp. 1-4

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基