南方科技大学新型混合晶粒细化剂制造高强度铝合金的研究

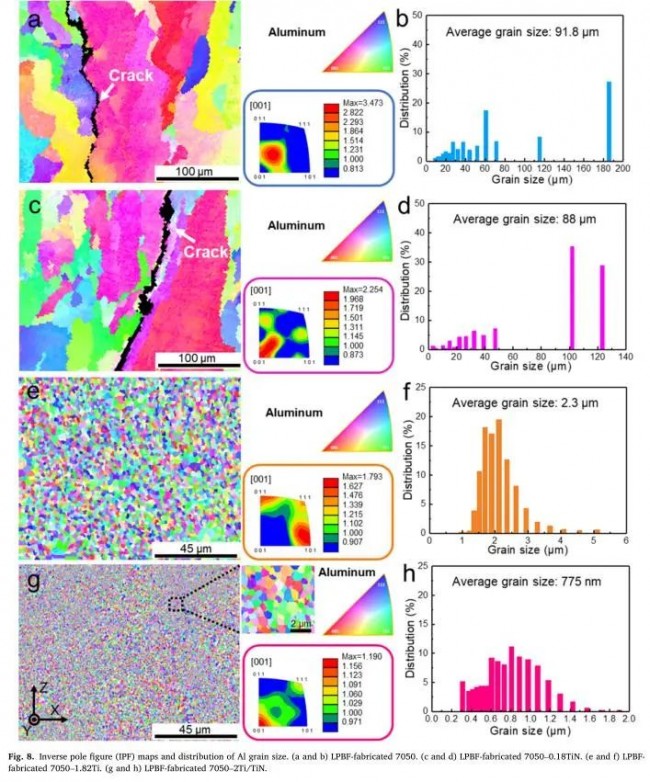

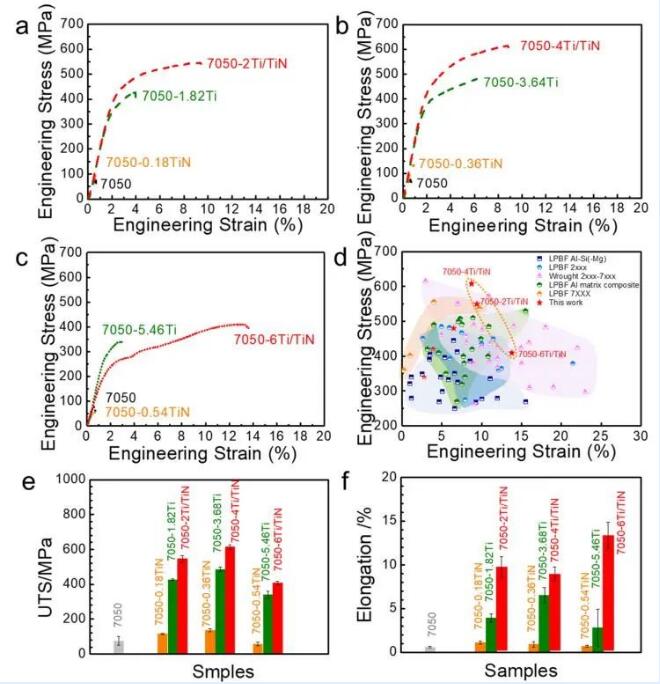

南方科技大学朱强课题组联合澳大利亚昆士兰大学研究团队合作设计并开发了一种新型混合晶粒细化剂,可以有效细化LPBF制备的高强度铝合金的晶粒并提高其力学性能。向激光粉末床熔化(LPBF)制造的7050合金中添加Ti/TiN杂化晶粒细化剂可产生平均尺寸为775 nm的超细晶粒,从而分别产生高达408~618 MPa的极限拉伸强度和13.2~8.8%的延展性,可媲美传统锻造7xxx合金。此外,通过在陶瓷纳米颗粒/Al界面掺杂溶质原子,可以进一步提高强度。

该成果在超细微结构的设计和制造方面具有潜在的应用价值。

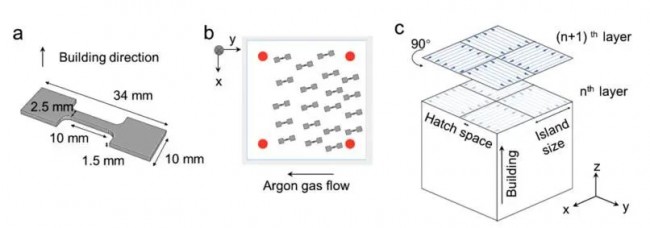

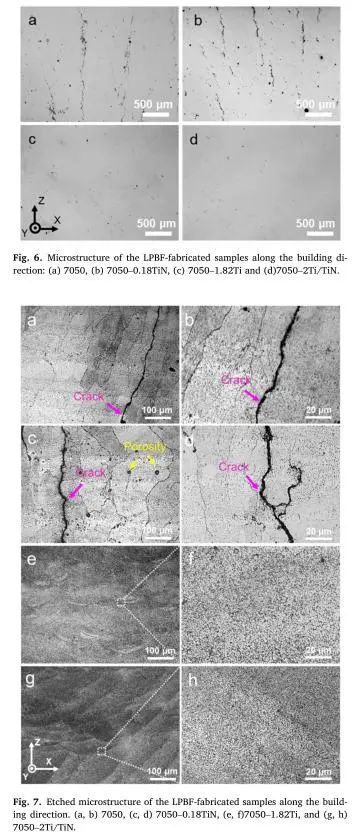

近年来,高强度铝合金的激光粉末床熔化(LPBF)增材制造凭借其制造复杂形状轻质部件的优势,在航空航天工业中引起了相当大的关注。然而,由于合金的凝固范围宽,以及LPBF的快速定向凝固特性,过程中经常会形成热裂纹和具有高各向异性的柱状晶粒。此外,沿晶界形成金属间化合物会降低强度和延展性。因此,了解并控制LPBF凝固过程有助于定制微观结构,并获得理想的力学性能。高强度铝合金LPBF过程中的微观结构控制可以产生超细等轴晶,避免热裂纹,消除各向异性特征,提高力学性能。通常,晶粒细化可以通过调节工艺参数、添加外部搅拌和LPBF原料粉末改性等方法实现。然而,优化工艺参数效率非常有限,添加外部搅拌会导致零件和粉末对热波和物理波的衰减及屏蔽作用。因此,以往的研究大多集中在原料改性方面。

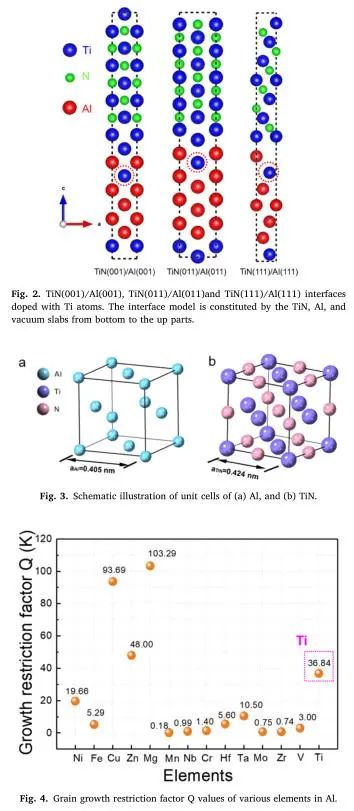

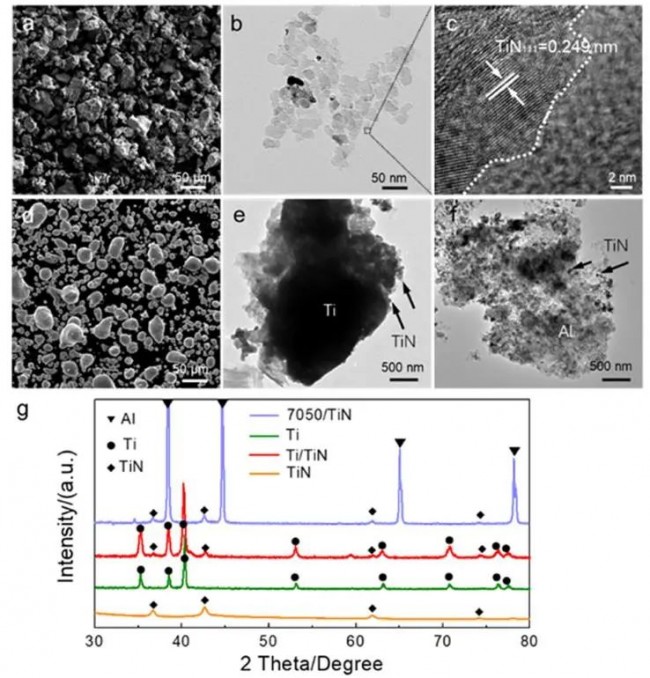

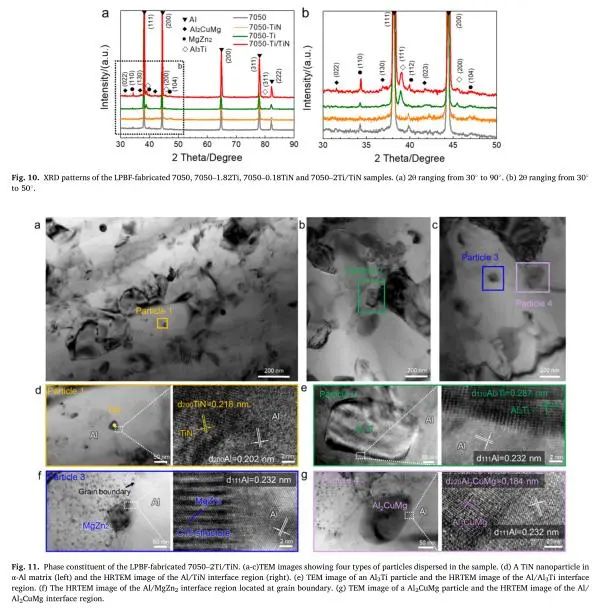

LPBF原料粉末可通过添加其他合金元素进行改性,其对LPBF制备的铝合金的微观结构和性能的影响已被广泛报道,统称为“晶粒细化剂”。目前已有许多晶粒非常细小的LPBF铝合金生产出现,但要获得与锻造铝合金相当的强度和延展性仍然是一个挑战。为了克服上述限制,获得具有优异力学性能的超细组织,南方科技大学朱强课题组联合澳大利亚昆士兰大学研究团队合作开发了一种新型混合晶粒细化剂,用于LPBF制备的高强度铝合金。其中,溶质促进了组分过冷区的形成,纳米粒子起到了核的作用。

研究成果以题为“Novel approach to additively manufacture high-strength Al alloys by laser powder bed fusion through addition of hybrid grain refiners” 发表于增材顶刊Additive Manufacturing。文中调研了混合精炼剂在制造7050的LPBF中的作用,并对Ti/TiN组合进行了优化,对复合材料的强化机理进行了探讨。

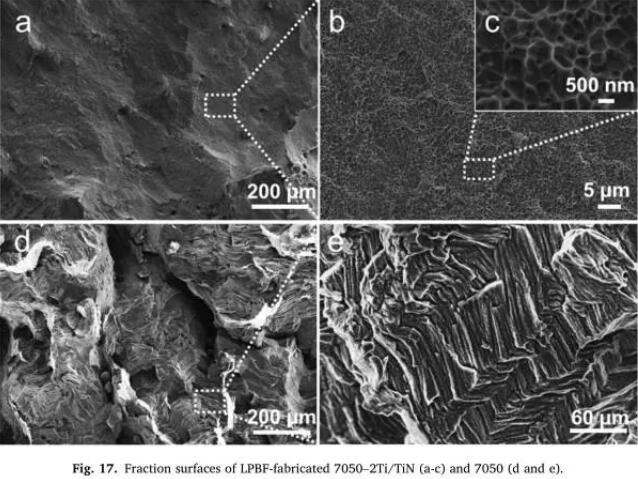

研究团队向LPBF制造的7050合金中添加Ti/TiN杂化晶粒细化剂可产生平均尺寸为775nm的超细晶粒,最终抗拉强度高达408~618 MPa,延展性高达13.2~8.8%。这些拉伸性能与传统锻造7xxx合金相当。

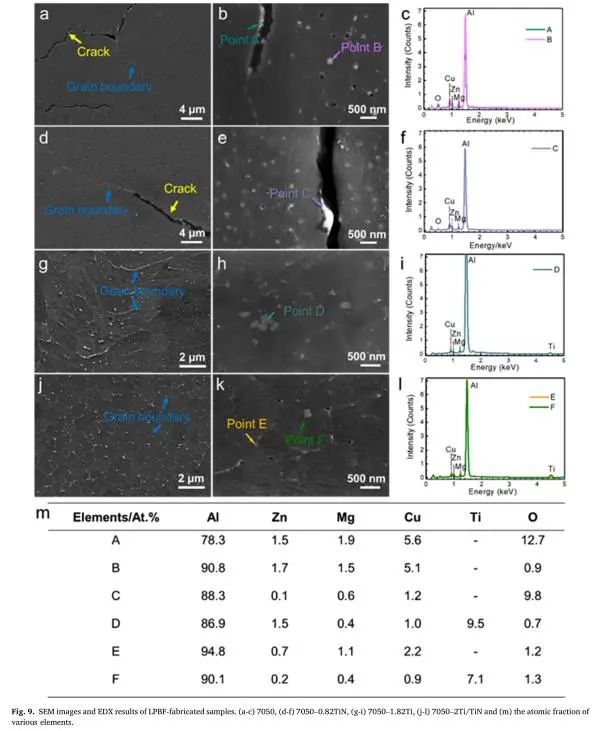

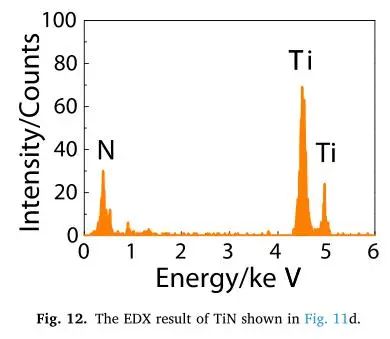

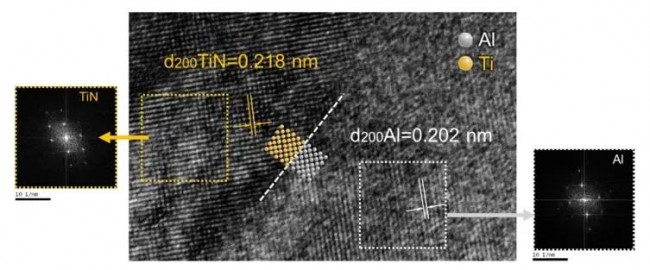

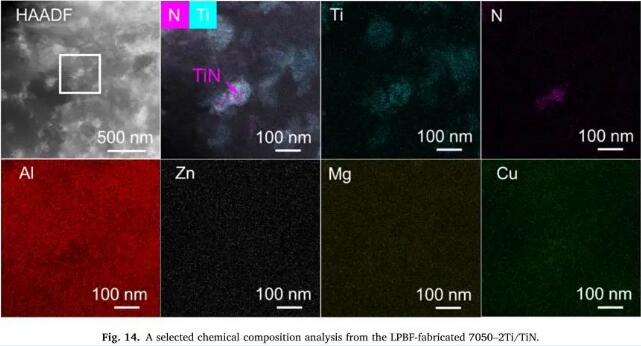

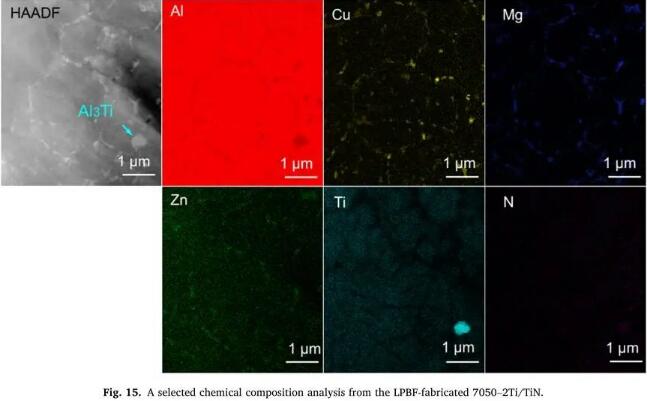

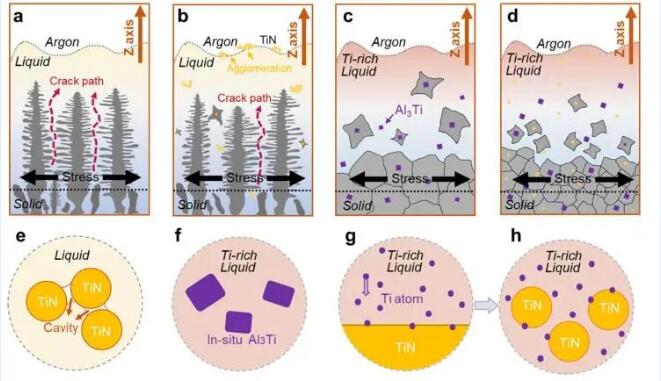

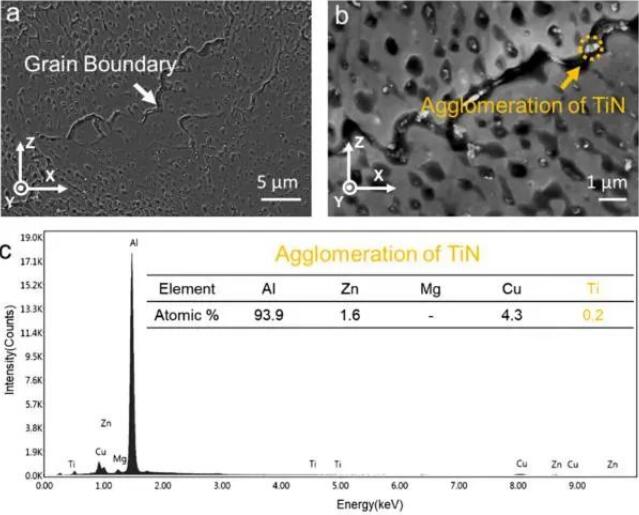

在LPBF处理过程中,混合晶粒细化剂在溶质和陶瓷纳米颗粒之间表现出有趣的协同晶粒细化和强化机制。在凝固过程中,不仅由液态铝中溶质的化学反应形成的原位颗粒和外部添加的陶瓷纳米颗粒充当了α-Al的核,但溶质也抑制了陶瓷纳米颗粒的团聚,提高了其成核效率。

此外,在陶瓷纳米颗粒/Al界面掺杂溶质原子进一步提高了LPBF制备的7050合金的强度。强化归因于Hall–Petch、Orowan机制和基质内颗粒的承重转移,以及在陶瓷纳米颗粒/Al界面结合时溶质的进一步强化。伸长率的提高得益于各种颗粒的均匀分散。

(责任编辑:admin)

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基