Science Advances:基于3D打印的柔性有机发光二极管显示器

时间:2022-02-21 11:57 来源:南极熊 作者:admin 阅读:次

为克服这一现状,来自University of Minnesota的Michael C. McAlpine团队在SCIENCE ADVANCES期刊(IF=14.396)上发表了题为:3D-printed flexible organic light-emitting diode displays的文章,提出了一种柔性OLED显示器的设计方案以及相应的3D打印制造方法。

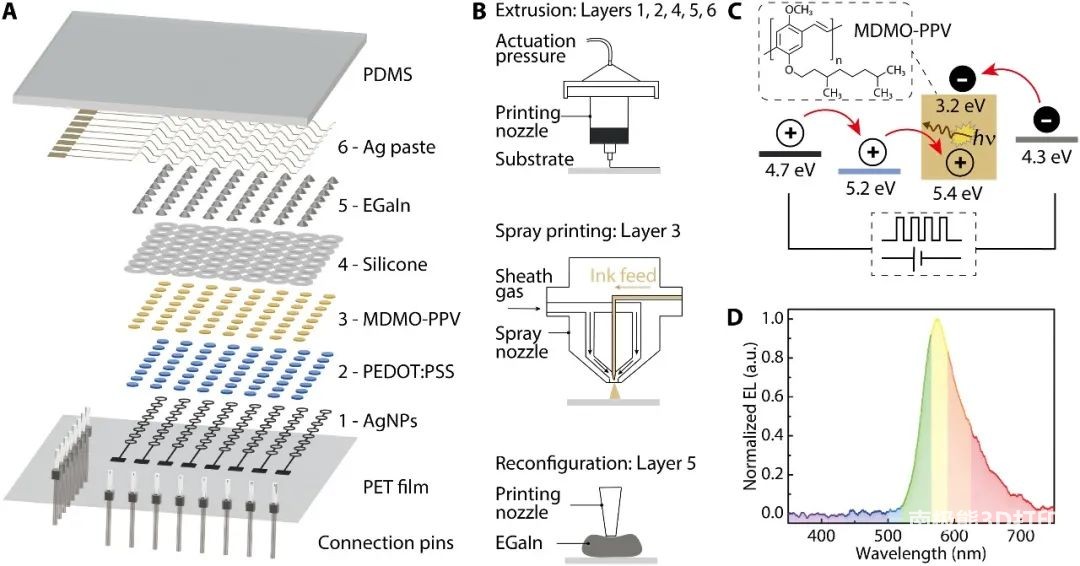

首先,研究人员展示了他们的OLED显示器的结构设计,其具有6层结构,底层为纳米银层,用于与外部电路相连,其上覆盖导电聚合物PEDOT:PSS阵列,便于空穴注入与传输,在往上便是发光层,采用MDMO-PPV材料,其上覆盖一层有机硅塑料,将底部与顶部结构分离,再往上是由共晶镓铟液滴以及银浆构成的阴极,最后使用PDMS对整个结构进行封装。

针对该结构设计,研究人员制定了一种独特的多模式3D打印工艺,以适应不同材料的特性,采用挤出打印完成除发光层以外结构的制造,采用喷墨打印制造发光层,其中在挤出共晶镓铟液滴时使用喷嘴对其进行塑性以增大接触面积。

图1

完全3D打印的OLED显示和打印方法的示意图。(A)OLED显示器的分解图,显示其逐层结构。第1层到第6层是3D打印的组件。OLED显示器印在PET薄膜上,这些薄膜用电气连接引脚安装并用PDMS封装。(B)示意图,演示了OLED显示器每个组件的打印方法。(C)OLED的能量带图,显示电荷载流子在恒定或脉冲外部电压下的传输和复合。从左到右,这四种材料是纳米银,PEDOT:PSS,MDMO-PPV和共晶镓铟合金。插图显示了MDMO-PPV的分子结构。(D)3D打印OLED的电致发光(EL)光谱

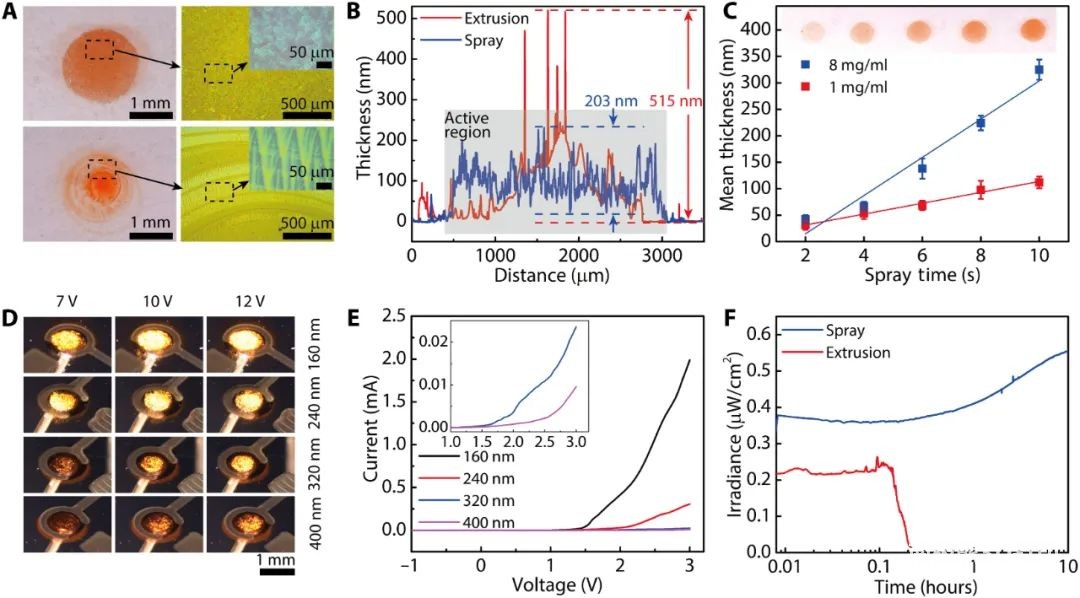

由于发光层是整个显示器的关键,因此,研究人员对其MDMO-PPV发光层的制造工艺等进行了细致的研究,对比了挤出与喷墨打印完成的发光层差异,并打印了不同厚度的发光层进行对比实验以确定最佳的发光层厚度。

图2 喷墨打印的MDMO-PPV 作为 OLED

的有源层,以提高层均匀性和器件性能。(A)宏观和微观尺度上MDMO-PPV层的光学图像。上排和下排的圆形层分别通过喷墨打印和挤出打印完成。(B)喷墨打印和挤出打印的两个MDMO-PPV层的表面轮廓。墨水浓度分别为1mg/ml和8mg/ml。(C)两种不同浓度下MDMO-PPV层的平均厚度与喷墨打印喷涂时间之间的关系。插图展示了墨水浓度为8

mg/ml的发光层。(D) 运行中的喷墨打印的MDMO-PPV

LED的光学图像。每排设备具有相同的喷涂厚度,每列设备在相同的电压下运行。(E)喷墨打印的MDMO-PPV LED 的I-V曲线,这些 LED

具有不同厚度的发光层。插图展示了320和400nm厚度OLED在1到3V的范围内的 I-V

曲线,其轴标题和单位与主图相同。(F)喷墨打印和挤出打印的 MDMO-PPV LED

的辐照度与工作时间之间的关系,这些显示器输入电流为30μA。两种被测器件的平均发光层厚度相似,约为300 nm

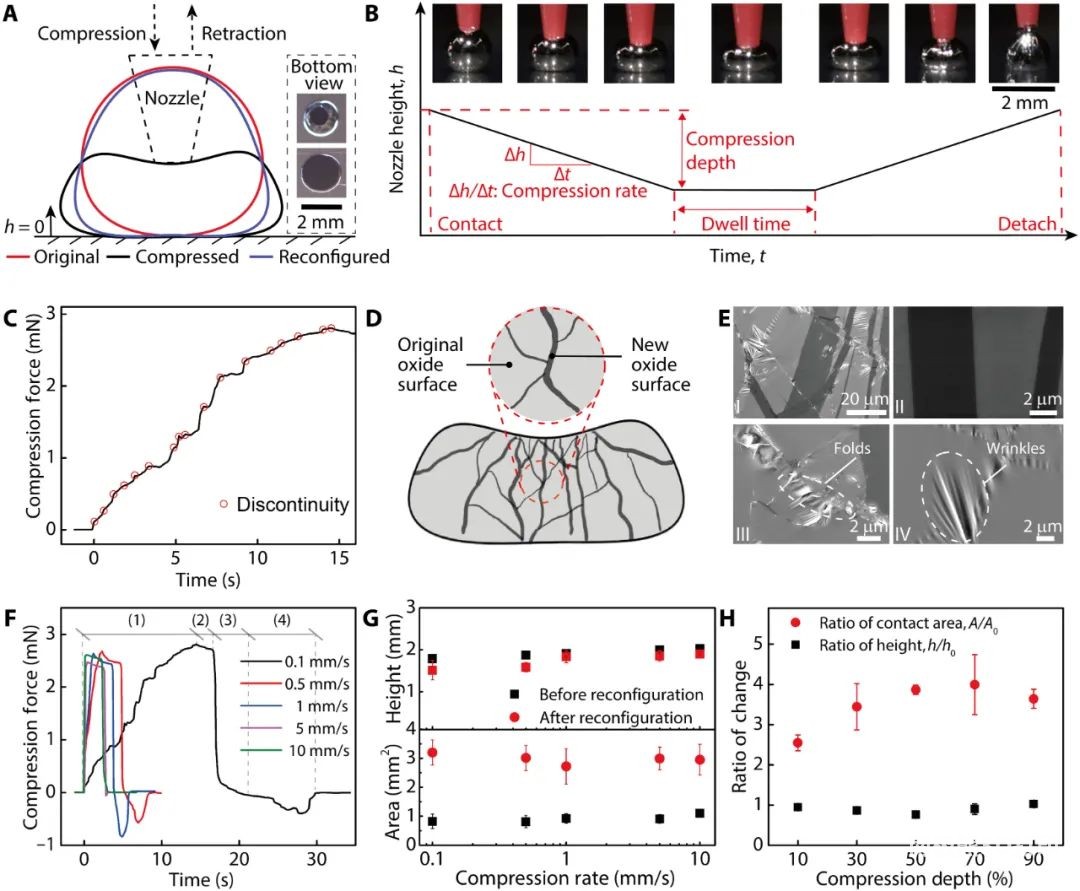

然后,研究人员对其共晶镓铟液滴的制造方法进行了设计,众所周知,液态金属由于极高的表面张力极易成球,在OLED显示器中,这种现象会导致共晶镓铟合金与发光层接触面积不足,导电效率低。为克服这一问题,研究人员利用挤出喷头在打印过程中上下运动,使得共晶镓铟合金球被挤压,就如同锻造中的墩粗工艺,在共晶镓铟合金被压缩后其表面会形成氧化层,可以在一定程度上维持共晶镓铟合金此时的形状,实现共晶镓铟液滴形状重塑,增大了接触面积。同时,研究人员对这种工艺进行了更进一步的讨论,确定了相关变形过程并确定了一套合适的工艺参数。

图3

挤出打印的共晶镓铟液滴的形状重塑。(A)在3D打印机上安装锥形聚丙烯喷嘴进行形状重塑,在重塑过程中共晶镓铟液滴的形态变化示意图。插图展示了重塑前后共晶镓铟液滴的底部视图。(B)共晶镓铟液滴重塑过程中喷嘴运动的

h-t

曲线示意图。插图展示了共晶镓铟液滴在重塑的不同阶段的侧视图。(C)压缩力与时间的关系曲线呈递增趋势,当喷嘴向下运动时,施加到共晶镓铟液滴的力不连续。(D)表面破裂期间新氧化物表面形成的图示。(E)SEM显微照片,展示了重塑后共晶镓铟液滴表面的特征。(I)放大倍率较低的图像,显示了几个特征的共存。(II)表面破裂产生的原始氧化表面和新氧化物表面之间边界的放大视图。(III)在喷嘴缩回过程中形成的氧化物表面褶皱的放大视图。(IV)表面松弛期间在氧化物表面上形成的皱纹的放大视图。(F)完整的力-时间曲线,展示了重塑过程中的四个阶段,以及该过程在宽压缩率范围内的高可重复性。(G)形态学指标的变化图,包括共晶镓铟液滴的连接接触面积和高度。(H)重新配置前后形态学指标的比率与变化的压缩深度之间的关系

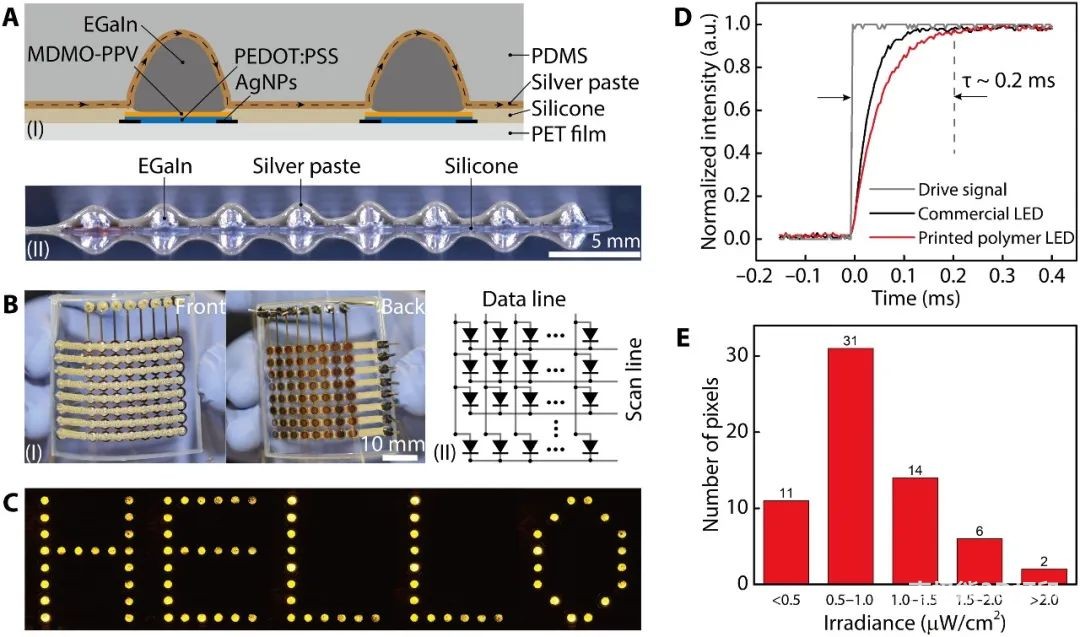

接着,研究人员通过对喷嘴路径进行规划,使得银浆均匀覆盖于共晶镓铟液滴上,实现阴极与外部电路相连,并在最后覆盖PDMS进行封装,完成其以无源方式寻址的OLED显示器的制造,通过输入扫描信号,研究人员初步验证OLED显示器的功能,并对其响应速度、辐照均匀度等性能进行了测试。

图4

3D打印的OLED显示器的特征。(A)(I)显示器中两个相互连接的OLED的横截面图。(II)应用PDMS封装前OLED显示器中一行的侧视图。(B)(I)完成的OLED显示器的图像,其发光是从背面看到的。(二)OLED显示器的原理图电路及驱动机构。(C)图像中的"HELLO"字样,文字在8×8

OLED显示屏上滚动。(D)3D打印OLED和基于AlGaInP的商用LED的瞬态特性。(E)展示了当每个像素输入10mA电流时,OLED显示器中64个像素的辐照度分布

最后,研究人员还针对该OLED显示器的柔性进行了测试,结果表明其在弯曲测试中表现出了相当的稳定性,仅在方向2的弯曲过程中由于电阻增大而发生光功率降低的现象。同时,研究人员还进行了疲劳测试,在2000个周期的弯曲中,显示器依旧展现出良好的性能,展现其强大的潜力。

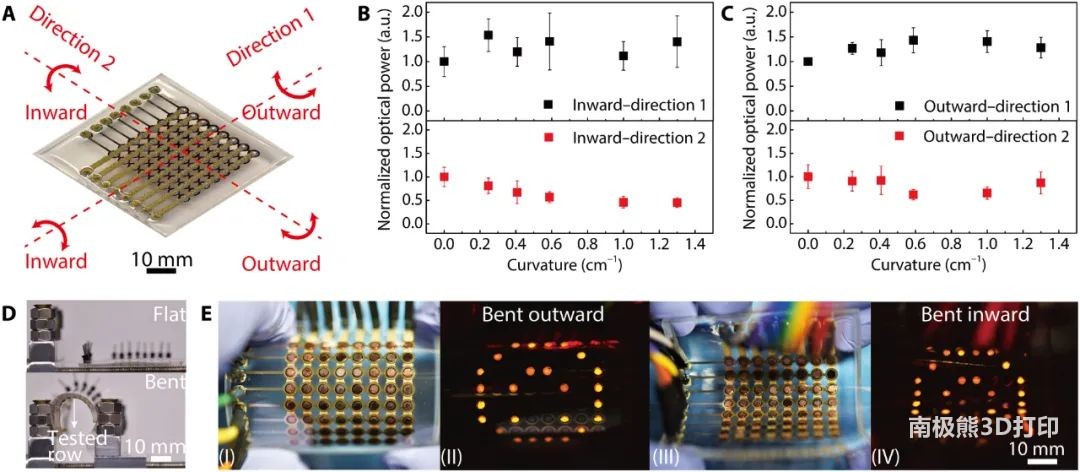

图5 3D打印的柔性OLED显示器的弯曲表征。(A)

在弯曲测试期间,OLED显示器的四种不同的弯曲方向组合。(B和C)3D打印的OLED显示器的光功率随着四种不同弯曲组合的弯曲曲率增加的变化。(D)安装在测试台上时处于平坦和弯曲状态的OLED显示器的图像。被测的一排LED处于最大曲率下,工作电流为10mA。(E)弯曲的OLED器件阵列的图像。(I和II)显示器的背面向外弯曲。(III和IV)显示器的背面向内弯曲

文章来源:

https://www.science.org/doi/10.1126/sciadv.abl8798

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基