冷喷涂用于着陆器发动机制造,NASA 将金属3D打印提升到新的高度

项目中冷喷涂技术与热喷涂方法不同,涂层气孔率很低,基体材料和涂层的热负荷很小,材料氧化少,消除了涂层中结晶化不均匀的现象。根据3D科学谷的市场了解,除了不需要焊接或机加工就能制造全新零件以外,冷喷技术令人兴奋之处在于,它能够将修复材料与零件融为一体,完美恢复零件原有的功能和属性。这样就能有效延长零件使用寿命几年,甚至几十年。

冷喷涂工作视频

冷喷涂工作视频

冷喷涂成就的坚固外表

冷喷涂令人着迷的地方在于细粉材料在高速压缩气体射流中被加速,能够将修复材料与零件融为一体,这使得冷喷涂增材制造技术可以用于制造各种新奇的材料,甚至可以应用在磁铁的制造上,并提供了许多新的设计可能性,这是使用压缩和注塑成型等技术无法实现的。此外,冷喷涂技术还可以在其他增材制造技术所制造的零件的基础上进行结构制造,以加快制造速度,降低制造成本。

![]() 快且坚固

快且坚固

冷喷涂增材制造是冷喷涂工艺的一种特殊应用,用于生产独立零件或在现有组件上构建特征。冷喷涂是一种涂层沉积方法,其中细粉末颗粒在高速气流中加速。在与物体撞击期间,颗粒变形并结合在一起,在表面上形成一层。为了达到一致的厚度,喷嘴沿着物体反复移动。沉积物逐层堆积,形成零件或组件。

冷喷涂增材制造工艺不同于原料被熔化的选区激光熔化或电子束增材制造。冷喷涂增材制造不会发生金属粉末熔化,因为它是一种固态涂层沉积工艺。没有与热有关的变形,这使得能够逐层构建结构,从而允许构建或修复非常大的对象。金属和金属基复合材料是可以使用冷喷涂增材制造沉积的粉末类型。

美国宇航局NASA 首次在其发动机部件上采用并成功测试了冷喷涂沉积 (CSD) 的技术。美国国家航空航天局(NASA)与Aerojet Rocketdyne合作,共同开发3D打印技术(金属增材制造技术),目前在3D打印着陆器和液体火箭发动机方面取得了不断的突破性进展。

冷喷涂(CSD)技术 用于在 7,999 磅级的燃烧室外部添加 NASA 的 HR-1 材料(一种镍基合金,可在极端环境中抵抗腐蚀、氧化和脆化)的保护套。Aerojet Rocketdyne 与NASA合作建造的着陆器发动机。冷喷技术可以帮助将发动机部件的成本和交货时间降低多达 50%。冷喷涂通过压缩的高速超声波气体将未熔化的粉末加速到基材上,材料发生变形并通过动能冲击时堆积在表面上,形成与固体材料的结合。冷喷涂机理是机械互锁和冶金的结合,这些结合是由于在高应变的颗粒界面上发生的再结晶而造成的。冷喷涂之所以具有优势,是因为它不会熔化材料,因此与其他工艺相比,降低了产生热残余应力,金属间化合物形成,氧化和热量输入变形的可能性。

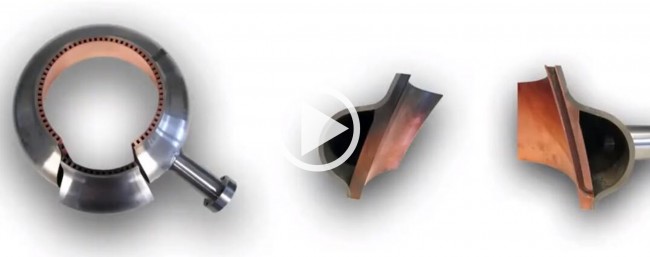

在PBF增材制造技术加工出来的铜合金燃烧室表面冷喷涂NASA HR-1和镍的早期试验

在PBF增材制造技术加工出来的铜合金燃烧室表面冷喷涂NASA HR-1和镍的早期试验

© NASA

冷喷涂技术于热喷涂方法不同,涂层气孔率很低,基体材料和涂层的热负荷很小,材料氧化少,消除了涂层中结晶化不均匀的现象。根据3D科学谷的市场了解除了不需要焊接或机加工就能制造全新零件以外,冷喷技术令人兴奋之处在于,它能够将修复材料与零件融为一体,完美恢复零件原有的功能和属性。这样就能有效延长零件使用寿命几年,甚至几十年。

![]() TRL6

TRL6

通过模拟工作火箭发动机的极端环境的严格热火测试,NASA 基本上批准了在制造发动机部件中使用 冷喷涂CSD技术。该批准使关键组件的制造商能够自信地将 CSD冷喷涂技术添加到他们的金属增材制造工具箱中。

通过测试还允许 NASA 将冷喷涂制造的组件技术就绪级别 (TRL) 指定为 6,这意味着这是一个功能齐全的原型或代表性模型。( TRL 用于评估技术或产品成熟度水平的指数)

燃烧室腔体本身由铜合金通过选区激光熔化技术3D打印而成,具有出色的传热性能,但需要在结构上进行加固。选区激光熔化技术非常适合腔室,因为选区激光熔化3D打印技术能够制造出复杂的通道以使冷却液流过,并且能够打印出减轻重量所需的薄壁。这个过程缓慢而精确。

铜合金制成的燃烧室腔体需要在结构上进行加固。这就是冷喷涂CSD技术的用武之地。冷喷涂技术使用超音速气体射流将固体粉末喷射到表面上,使用动能而不是热量来施加护套,有助于减少或消除材料收缩。虽然冷喷涂沉积是一种相对不精确(根据3D科学谷的市场研究,目前科研机构在通过人工智能来提升对冷喷涂工艺技术的精确度的控制)的加工方法,不过冷喷涂是快速、高效的方法,通过高度复杂的技术(选区激光熔化金属3D打印技术)制造高度复杂的零件(铜合金燃烧室)。而对于结构性更强的部分,使用了相对精确度低的技术(冷喷涂增材制造)技术,冷喷涂的制造速度更快,并降低了零件的总体成本。

冷喷涂使用的HR-1材料似乎是此类应用的完美材料,NASA HR-1是用于高温操作环境下(例如液体火箭推力室的喷注器)的高强度合金,适用于多种增材制造技术。

(责任编辑:admin)

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基