增材顶刊AM:融合机器视觉系统的近场直写制造技术

时间:2021-09-25 12:36 来源:南极熊 作者:admin 阅读:次

近场直写制造技术(MEW)是一种具有高分辨率的增材制造技术(AM),其可通过平衡多个参数变量,从而实现制造过程的稳定运行。由于受到金属AM制造过程中机器视觉(MV)技术的启发,来自于Queensland

University ofTechnology的Dietmar W. Hutmacher团队与Julius-Maximilians

University of Würzburg的PaulD.

Dalton团队认识到该技术可实现的打印过程实时数据的全程监控与分析。他们通过在不同电场的稳定喷射状态下,对制造过程中垂直方向所拍摄的的高分辨率打印图像进行分析,对打印出的纤维直径进行精确的测量,并与的打印参数相关联。最后通过改进打印工艺参数成功地制造了可折叠的管状结构。相关成果“Convergence

of Machine Vision and Melt Electrowriting”发表于Advanced Materials杂志上。

在MEW过程中,当打印参数不合适时,会产生一种叫做“纤维脉冲”的现象。由于“纤维脉冲”所造成的射流体积连续振荡,会影响到纤维直径和与打印精度。通过利用MV可捕获并分析打印过程中那些重要且微妙的视觉信息,从而改进和扩展MEW的精度能力。

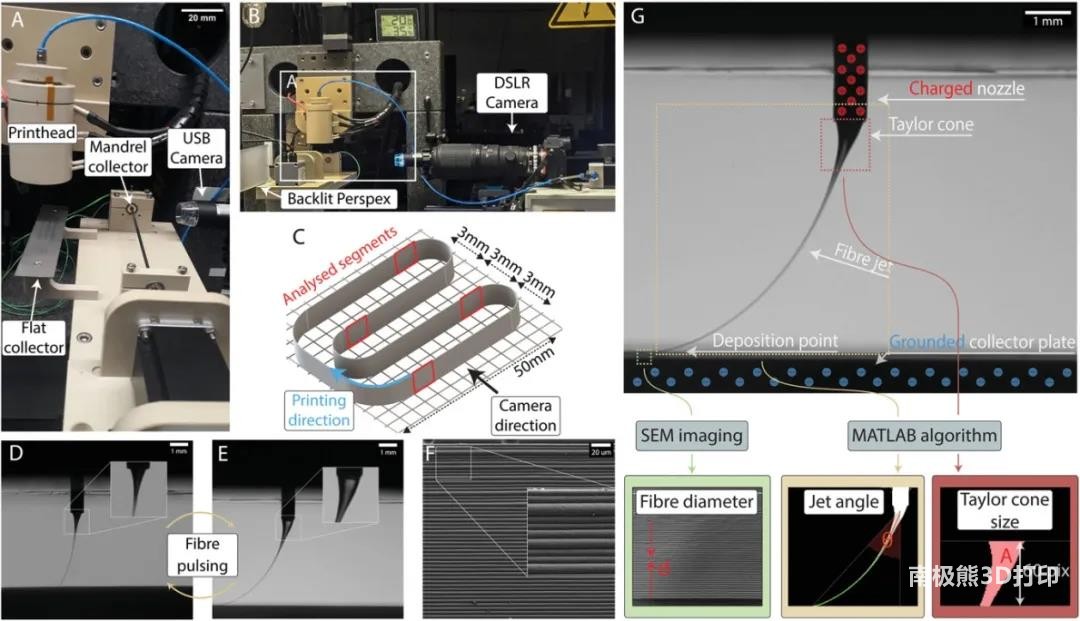

图1 A)

MEW打印机由平板和芯棒收集器组成.B)高分辨率摄像头位于场外,位于USB摄像头后面,用于近似定位.C)实验设计原理图,以便MV的准确时间可以与光纤直径测量相关联.D)小泰勒锥体积与更小的纤维直径有关,它振荡到E)大泰勒锥体积,这导致更大的纤维直径和更大的纤维时差.F)纤维壁的SEM成像,显示从(D)到(E)不受控制的振荡结果,其中不同的纤维直径的结果.G)从过程的视频记录中捕获一帧,分析MEW的过程特征。利用扫描电镜测量纤维直径,利用MATLAB分析特定区域,计算射流角和泰勒锥面积

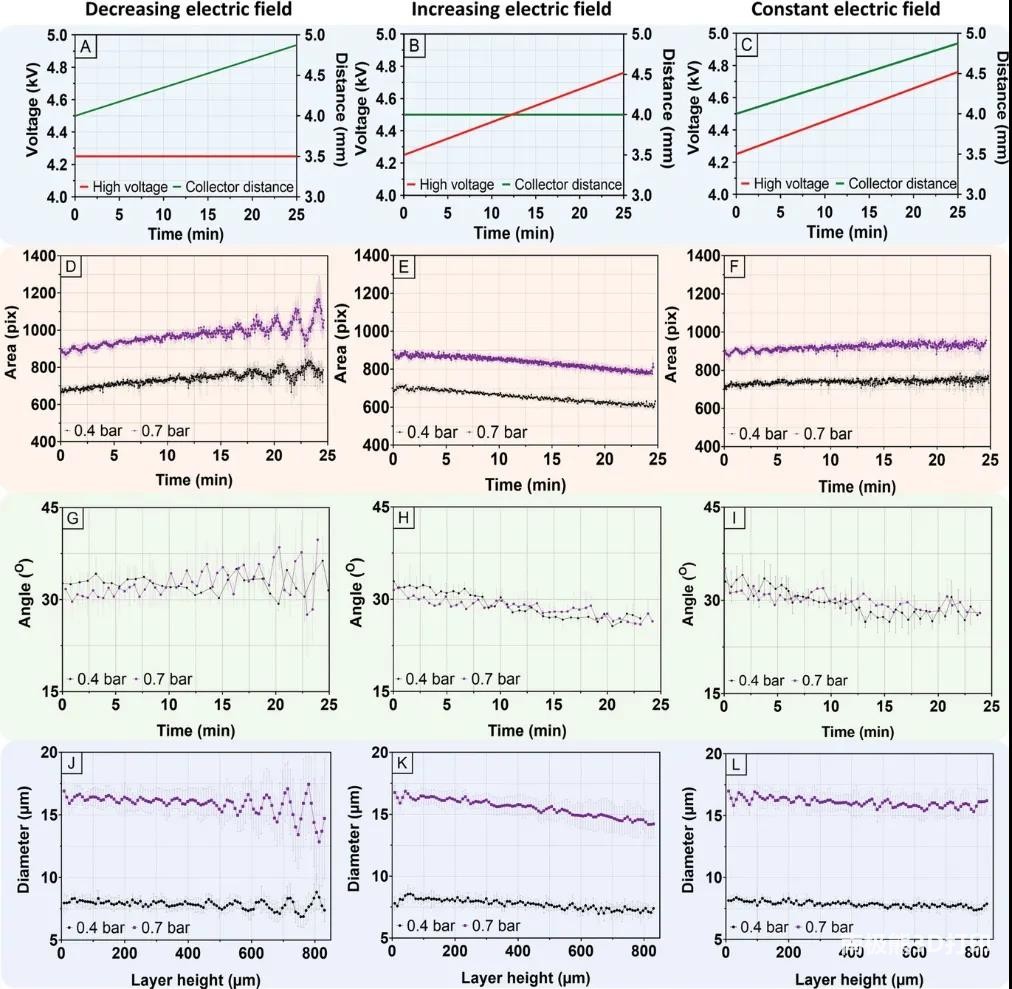

在本文中,研究人员首先在四种不同的电场环境下分析了MEW射流的稳定性,每组的气压水平分别为0.4和0.7

bar。作为对照组,高压(HV)和集电极距离不变。然而,对于较厚的结构,需要增加集电极的距离,以防止样品的上层纤维因为越来越靠近打印头而形成缺陷。随着集电极距离逐层增加,电场减小时高压不变,电场增大时不改变集电极距离,高压逐渐增大。最后,通过增加集电极距离和HV来实现恒定的电场。

图2

A,D,G,J)减小电场(A)揭示了所有过程特征(D,G,J)的脉冲行为.B,E,H)增大电场(B)显示泰勒锥面积(E)和喷射角(H)逐渐减小.K)

0.4 bar时纤维直径保持不变,0.7

bar时纤维直径缓慢减小.C,F,I,L)恒定电场(C)没有显示打印不稳定性的迹象,所有工艺保持其水平(F,I,L)

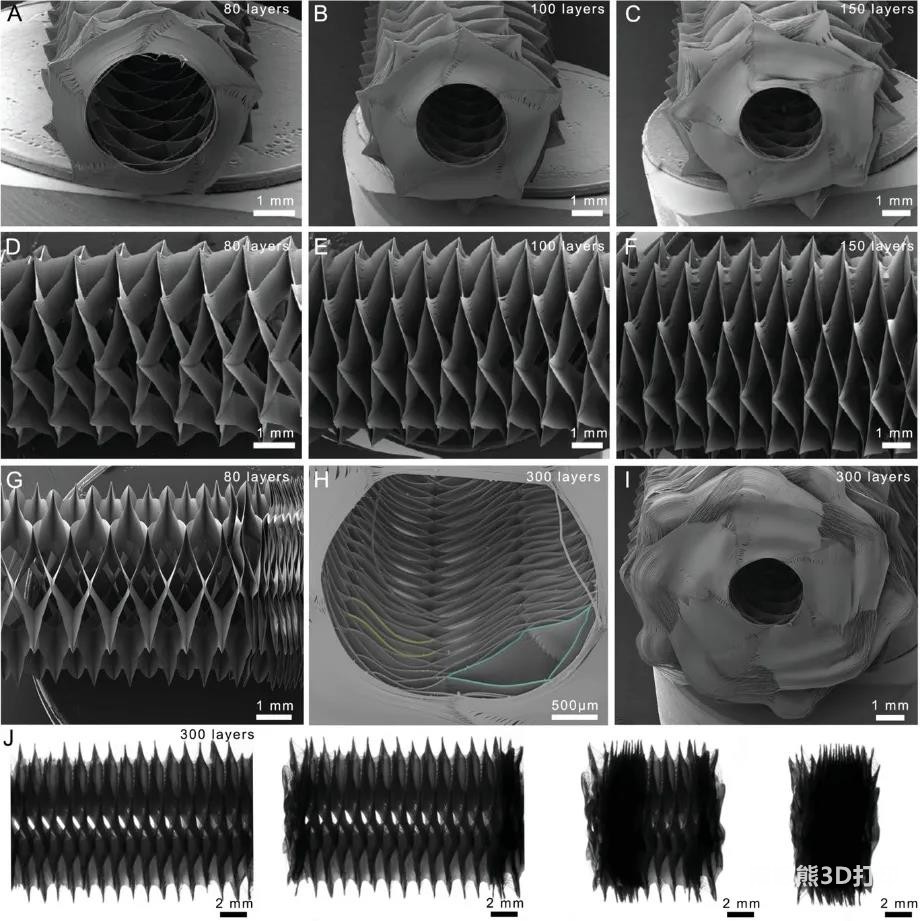

大多数的MEW研究使用平面集电极,并有直纤维沉积。在这种结构中,打印过程中喷射出的微丝所具有延迟现象表现为显著的打印缺陷,部分原因是由于自动聚焦效应,沉积纤维被先前沉积的纤维吸引,然而高分辨率管状MEW支架的制造更具挑战性,因为射流角度的微小变化会影响芯棒上的转折点。值得注意的是,迄今为止的管状MEW研究显示,纤维的分布是不规则的,或者被限制在最多10层总纤维层。

当定位良好的纤维形成如此厚度的薄片时,它们显示出一种与机械超材料相关的弹性穿透不稳定性。MEW管的交织壁可以穿透到一个足够稳定的位置,可以用SEM安装和观察。此外,还可以制造出300层的MEW管,这需要高超的精度和喷射的打印稳定性,而且管继续表现出独特的弹性穿透力学性能。

图3 60°缠绕角下厚管MEW的MV信息实现.A - C)

MEW管两端80(A)、100 (B)和150 (C)层的SEM图像.D - F)扫描电镜图像显示了MEW管的纵向形貌,有80 (D),100

(E)和150 (F)层.G)扫描电镜图像显示部分塌陷的厚管.H)

300层压缩MEW管腔内的SEM图像,假色黄色表示纤维壁屈曲,假色蓝色表示孔隙未塌陷.I)具有挑战性的300层MEW管的SEM图像,制造时需要精度、控制和打印稳定性.J)

300层管压缩至原始长度约20%时的不同压缩状态下的立体显微镜图像

总之, 泰勒锥体积是影响MEW加工质量的重要工艺特征。采用MV方法对MEW过程中的射流进行分析,提出了一种改进的用于制造更厚层结构的电场控制协议。为了证明该方法的有效性,厚管状结构通过实现恒定的电场条件来实现远远超过当前先进水平的制造高度。

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基