科学家使用新方法成功将陶瓷3D打印成本削减了95%

时间:2021-08-28 10:53 来源:南极熊 作者:admin 阅读:次

该方法可能对高温系统甚至骨组织再生等应用产生重大影响。陶瓷前体聚合物可以在聚合物状态下成型,然后热解以生产不同类型的陶瓷。可以使用这种技术制造蜂窝陶瓷。

陶瓷 3D 打印所需的许多系统和材料相对昂贵且难以操作,限制了对复杂陶瓷部件的访问。PDCs由陶瓷前体聚合物热解形成的陶瓷材料,为陶瓷 3D 打印提供了一种替代途径,没有许多障碍。这些材料可以在最终后处理阶段之前以其更易于加工的聚合物形式印刷。尽管如此,根据 Pearce 和他的团队的说法,在将 FFF 3D 打印与 PDC 集成方面还缺乏研究。

为了启动该项目,研究人员用预陶瓷聚合物浸渍基于热塑性聚氨酯 (TPU) 的长丝。然后将所得的浸渍材料用于 3D 打印一组蜂窝结构,这些结构被热解以产生完全致密的 SiOC(N),最终的陶瓷材料。

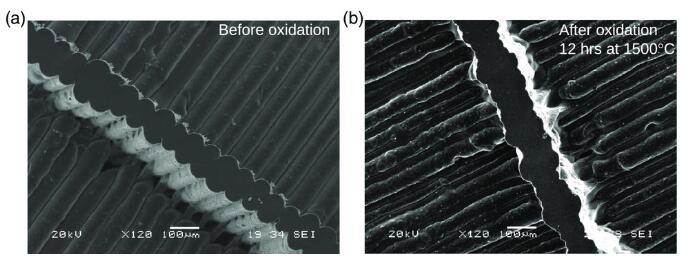

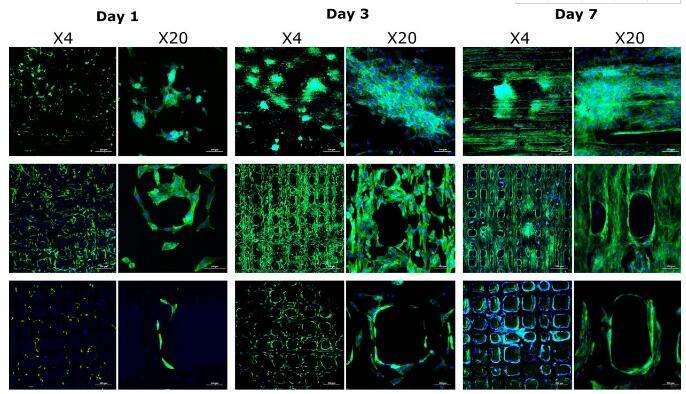

发现打印的陶瓷结构能够承受高达 1500°C 的工作温度,同时在桌面LulzBot 3D 打印机上使用现成的材料制造。研究人员计算出,他们可以 3D 打印这些复杂的陶瓷结构,其成本不到其他方法的 5%。此外,SiOC(N) 部件被确定为具有生物相容性,可促进其表面上的快速细胞粘附。组件上的早期细胞活化甚至被证明可以通过调整材料的孔隙率进行调节,使团队能够模拟人类骨组织的几何形状,从而实现骨再生应用。

就未来的工作而言,Pearce 和他的团队打算通过添加纳米填料添加剂或微调基于 TPU 的长丝来修改打印方法。这可以将该技术的可能应用扩展到有源过滤器、催化转化器和导电组件等用例。

(责任编辑:admin)

最新内容

热点内容

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基