3D打印螺旋结构、高强度材料、流体力学仿真,合力突破热交换器的设计与效率

长期以来,传统的建模方式和无法实现复杂几何形状的制造工艺,制约着热交换器设计与效率的突破,而面向增材制造的高性能复杂几何结构,以及高强度铝合金3D打印材料,为热交换器设计的突破带来了新的可能性。本期,将分享一个3D打印飞机燃油滑油热交换器(FCOC)的设计案例,这一热交换器集成了螺旋内部结构,制造材料为高强度3D打印铝合金材料7A77.60L,其表面积增加了146%,壁厚减少50%,传热率提高300%,在设计和效率方面实现了突破。

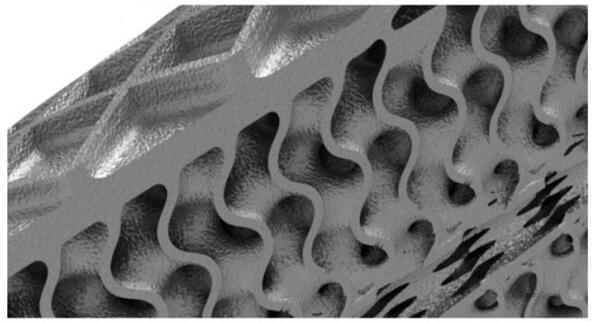

3D打印FCOC热交换器的内表面。来源:Ansys

飞机机翼中冷却的燃油,将可能产生结晶从而阻塞系统,但这些冷却的燃料也为调节飞机燃烧室、机械和电气系统的温度提供了一种方法。通过燃油滑油热交换器(FCOC)在机油和燃料之间传递热能,将能够起到以下作用:

- 使机油冷却到足以润滑和冷却系统

- 防止燃料结晶

- 使燃油接近点火温度

FCOC热交换器需要满足严格的尺寸,形状和重量限制才能适合飞机的配置,因此这类热交换器的设计优化是具有挑战的,在设计时受限于最大化内壁的表面积和内壁厚度等因素。通常,FCOC热交换器是相对而言易于设计与制造的管壳式热交换器。而借助金属增材制造-3D打印技术,拓扑优化和计算流体力学(CFD)仿真技术,能够设计与制造出以往无法生产的热交换器。

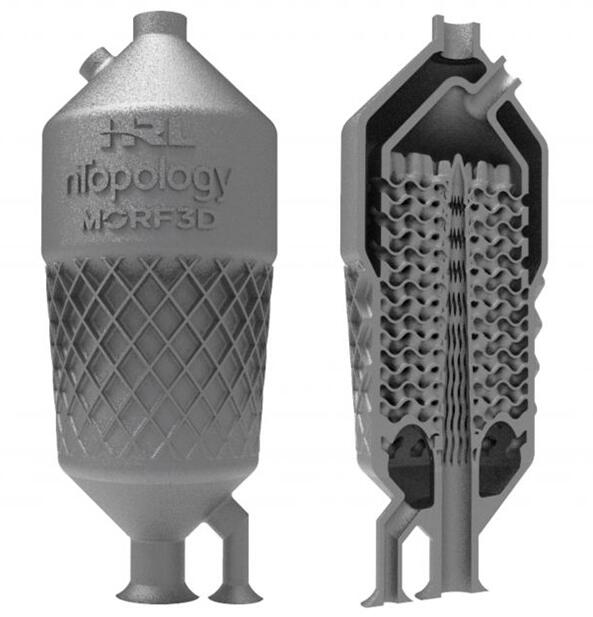

3D打印FCOC热交换器原型。来源:Ansys

通过图片可以看到,3D打印热交换器的内部表面是一种螺旋(gyroid)结构。在这一案例中,设计师使用nTop Platform 软件,获得最大化的表面积/重量比,使用三维周期性极小化曲面(TPMS)结构生成燃油滑油热交换器的内部。

螺旋(gyroid) 是一种TPMS,可用于定义内部体积,该内部表面积增加了146%,强度也得到了提升,同时使质量最小化。采用这种高性能几何结构,热交换器的传热率提高300%。这种带有螺旋内部结构的热交换器是无法使用传统技术实现的,但是金属3D打印技术能够制造这类复杂结构的热交换器。

为了实现薄壁结构,设计师尝试使用了一种高强度3D打印铝合金。这种材料是HRL实验室开发的7A77.60L铝粉,成型后的材料无裂纹、等轴(即晶粒在长度、宽度和高度上大致相等),实现了细晶粒微观结构,并与锻造材料具有相当的材料强度,3D打印的铝合金材料平均屈服强度高达580 MPa,极限强度超过600 MPa,平均伸长率超过8%。也正是使用这一材料,使得燃油滑油热交换器的壁厚减少了一半,同时又保持了飞机的关键结构要求,例如爆破压力。

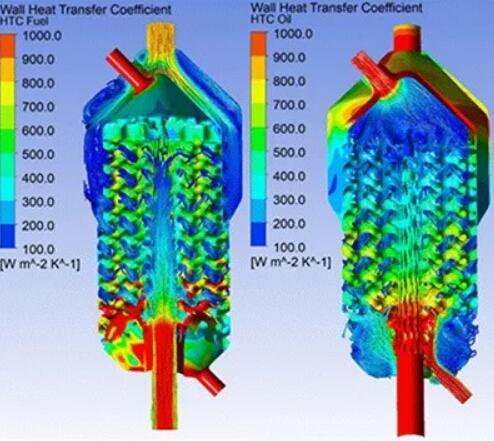

在热交换器的设计迭代阶段,设计师使用了Ansys计算流体力学软件CFX 评估FCOC热交换器设计的性能。设计师将nTop Platform和ANSYS CFX集成到自动化工作流程中,将热交换器设计的性能进一步提高12%。

燃料区域内部的传热系数和油流的流线的等高线图(左)。油域内部传热系数的轮廓图和燃料流的流线图(右)。来源:Ansys

在此案例中,为增材制造而设计的螺旋结构,高强度铝合金打印材料和计算流体力学仿真分析技术的综合运用,使得FCOC热交换器的设计与效率的突破得以实现。

(责任编辑:admin)

CNES引入INTAMSYS聚合物FF

CNES引入INTAMSYS聚合物FF 具有显著纵波传播特性的三

具有显著纵波传播特性的三 生物3D打印、类器官应用,

生物3D打印、类器官应用, MIT新突破:无需半导体也

MIT新突破:无需半导体也 亚马逊和Holcim投资14Tree

亚马逊和Holcim投资14Tree 回收SLS 3D打印尼龙废料,

回收SLS 3D打印尼龙废料, 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基