使用金属线材的微铸造方式,格劳博金属3D打印系统GMP300

95 多年以来,作为家族企业,GROB-格劳博 一直是制造高度创新型生产设备和自动化系统的先锋。凭借GMP300,格劳博首次为增材制造领域用户提供了用以制造近净形部件的生产系统。全新的液态金属打印系统宣示着格劳博集团正式进军增材制造领域。

增材制造正变得越来越重要,特别是在原型制造、中小型系列部件、高度可定制部件和具有复杂几何形状的部件方面。激光的粉末床熔融(LPBF)是目前金属加工领域中最常见的工艺。然而,这一工艺也具有诸多发展挑战,如当前高昂的原材料成本、复杂的粉末处理过程、低下的堆叠率、漫长的打印时间,以及繁琐的后处理过程。

格劳博以面向规模生产的模块化、灵活和可扩展的解决方案著称,譬如,在汽车生产制造领域,格劳博几乎为所有主要汽车制造商提供整体解决方案,并迅速发展成为电动汽车零部件完整生产和装配线领域的全球技术市场领导者。秉承其高效、灵活的特点,GMP300是一种可靠、高效且具有成本意识的3D打印系统技术,具有极高的生产灵活性,适用于单件和小批量生产。含保护气体的低氧气氛可防止组件氧化,确保始终如一的良好材料质量。

自2022年推出该系统以来,格劳博与感兴趣的合作伙伴进行了多次讨论,并制造了许多单独的组件,格劳博增材制造团队在零件分析和组件重新设计方面为用户提供支持,通过优化设计以使用 LMP 工艺进行生产。除了首批样品生产,格劳博还提供首批小批量零件的生产服务,以使用户相信该技术的优势和特性。

目前,通过进一步开发保护气体概念和改进密封设计,GMP300现在可以加工更多的铝合金。目前已经成功扫清了生产镁铝合金零部件的第一道关卡。除了识别和研究新材料外,格劳博还在规定的测试流程中进行各种试验,以验证已经可打印的材料质量。目标是识别和量化该过程生产的零件的特定材料属性。

GMP300采用了液态金属打印(LMP)工艺,消除了金属加工领域传统增材制造的缺点,能够为单个和小批量生产提供最大的生产灵活性。

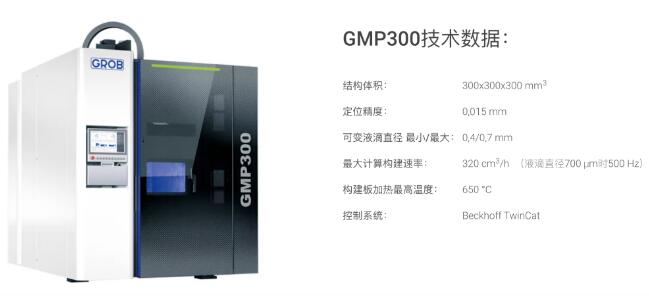

GMP是GROB Metal Printing的缩写,而300则代表机器工作区域的大小为300×300×300 mm³。GMP300采用3轴联动,最大轴速度为30 m/min。惰性气体保护组件不被氧化,保证持续良好的材料质量。

格劳博在工艺开发领域实现进一步优化。借助额外的传感器,现在可以在打印过程中现场检测液滴大小、液滴速度和零件高度,并对零件生产进行纠正干预。这些额外的质量保证步骤显着提高了零件质量和工艺稳定性。

与使用激光的金属粉末床熔融(PBF)工艺不同,格劳博开发的LMP工艺的使用的原材料是金属线材,这不仅降低了材料成本,同时也避免了使用粉末对工作人员造成的健康和安全威胁,穿戴个人防护设备变得更简单,并省去了一些额外的工作步骤,如去粉以及粉末的筛分和加工。此外,LMP工艺是一种微铸造工艺,而不是焊接工艺,几乎没有热翘。这使得处理不可焊接的合金成为可能。

LMP 工艺的高生产率主要是通过高堆积率、减少后处理工作等事实获得的。

LMP工艺产生了均匀的微观组织,其屈服强度等于或有时大于原材料的值。除此之外,该工艺还提供了高灵活性和高生产率。灵活性是通过快速更换材料而不需要过多的清洁工作,高度可变的液滴直径,以及在打印过程中改变打印头和喷嘴的能力来实现的。LMP工艺的高生产率则表现为高堆叠率和减少的后处理工作。

格劳博认为LMP工艺是对现有的金属增材制造工艺的一个重要补充。与同类PBF系统相比,该工艺具有更高的堆叠速率;与另外一种金属增材制造工艺定向能量沉积(DED)工艺相比,具有很好的组件分辨率。

在GMP300的开发过程中,格劳博已经开始着手确保稳健的、行业可用的实施。根据格劳博增材制造团队负责人Johannes Glasschröder,由于不需要粉末处理,GMP300集成到现有的生产线中无需增加安全防护措施。此外,所需的后处理与格劳博现有的机床产品组合将产生巨大的协同效应。

(责任编辑:admin)

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专