17-4PH高强钢增材制造组织与性能研究

17-4PH高强钢为超低碳钢,依靠析出第二相使材料产生强化作用,作为一种具有高强度和强耐腐蚀性的不锈钢材料,在医疗器械、化工、汽车制造、军工、航空航天及核工业等方面有着广泛的应用,由于材料只能长期服役在低于300℃下,对于其性能要求更高,以及其沉淀硬化而产生的高硬度使得该材料变得很难加工,传统的高温加工工艺已经不能满足零件的加工,如铸造工艺缺陷问题,给后续变形加工和热处理造成的难度较大,以及焊接的复杂零件易产生应力集中,因此用选区激光熔化(SLM)成形技术步解决了成形问题。

SLM成形技术利用金属粉末在激光束的热作用下快速熔化冷却,克服了传统技术制造具有复杂形状金属零件的难题,但SLM成形热循环过程导致残余应力、形成裂纹、成形过程中发生飞溅,以及气孔的形成对力学性能或成形零件的表面粗糙度产生不利影响,以及在制造过程中存在各向异性、孔隙、残余应力和分层等问题。近年来,通过对SLM成形参数(激光功率、扫描速度、扫描间距、层厚、构建方向、保护气氛等)的研究,提高SLM成形零件的整体性能成为研究者的重要目标。

©3D科学谷白皮书

©3D科学谷白皮书

研究团队采用选区激光熔化(SLM)增材制造技术制备了17-4PH高强钢,研究了激光功率和扫描间距对试样组织和性能的影响,确定了最佳工艺参数,对试样组织进行表征同时对拉伸性能和断裂机制进行研究。

结果表明,在激光功率为165W时,激光能量密度低粉末吸收能量较少,导致粉末存在未熔化区域;随着激光功率增加到205W时,粉末吸收能量增多,导致出现球化现象,试样气孔增多;扫描间距对孔隙缺陷影响比扫描功率小。激光功率为185 W和扫描间距为110 μm工艺参数下,气孔分布少,硬度(HV)达到370。

17-4PH高强钢SLM成形微观组织主要由马氏体和奥氏体组成,沉淀硬化相为ε-Cu,提高了材料的硬度;断口韧窝形状大小相似且尺寸较小,表明试样有较高的强度和良好的韧性。

使用的17-4PH高强钢粉体的主要化学成分(质量分数)为:Cr 为14.10%,Ni 为3.94%,Cu 为5.64%,Si为 0.47%,Mn为 0.37%,Nb为 0.21%,C为 0.07%,Fe余量。对17-4PH不锈钢粉末进行筛选,过滤出粉末中的杂质,将过滤后的粉末放入烘干箱进行干燥处理,经过干燥后的金属粉末中无水分。

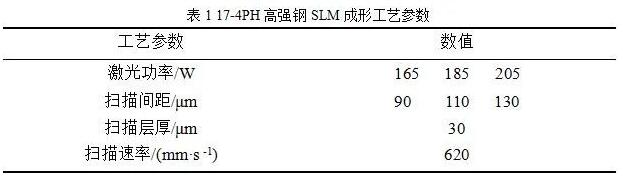

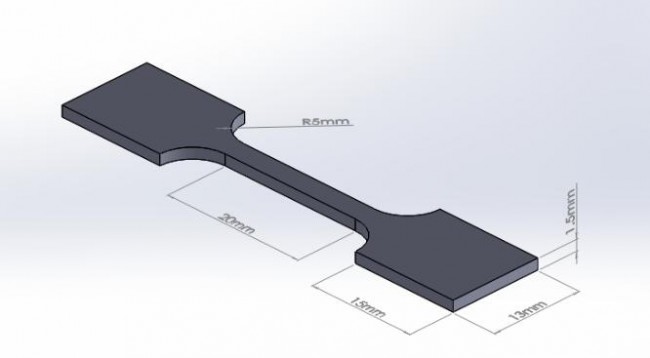

使用选区激光熔化成形设备,其搭载200 W/500 W水冷光纤激光器,激光波长为106~1090 nm,成形室内用氩气保护。对影响成形的工艺参数进行优化设计,影响选区激光熔化成形试样的因素有激光功率、扫描间距、扫描速度、曝光时间、层厚等。试验中固定扫描速率620mm·s -1和层厚30 μm,选择不同激光功率P、扫描间距d进行研究,具体见表1。

l 17-4PH高强钢SLM成形工艺参数优化

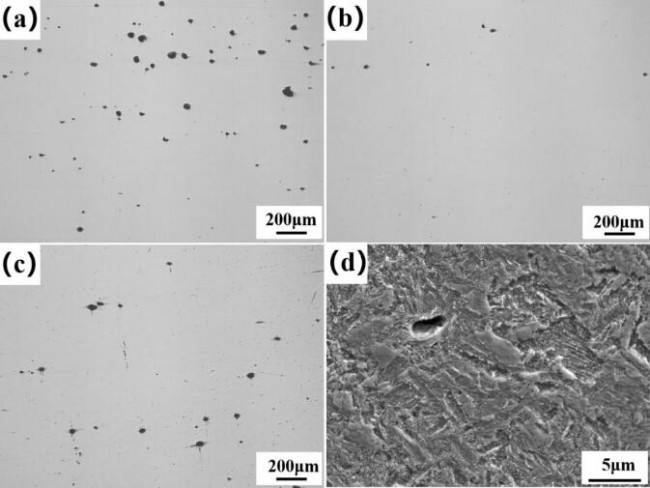

图2为激光扫描速率为620 mm·s -1,扫描间距为110 μm,扫描层厚为30/μm,在不同功率下气孔分布。随着激光功率逐渐增大,能量密度也会逐渐变大,充足的激光束能量会使金属粉末充分熔化,金属层内的液相流动性提高,这有利于金属颗粒之间接触面的凝固成形,会使材料孔洞减少、致密度明显的提高。然而,当激光功率继续增大,激光束能量吸收过多导致粉末过熔,形成缺陷。

图2 为激光扫描速率为620 mm·s -1,扫描间距为110 μm,扫描层厚为30/μm,在不同功率下气孔分布

图2 为激光扫描速率为620 mm·s -1,扫描间距为110 μm,扫描层厚为30/μm,在不同功率下气孔分布

(a)165W(b)185W(c)205W(d)激光功率185W气孔SEM形貌

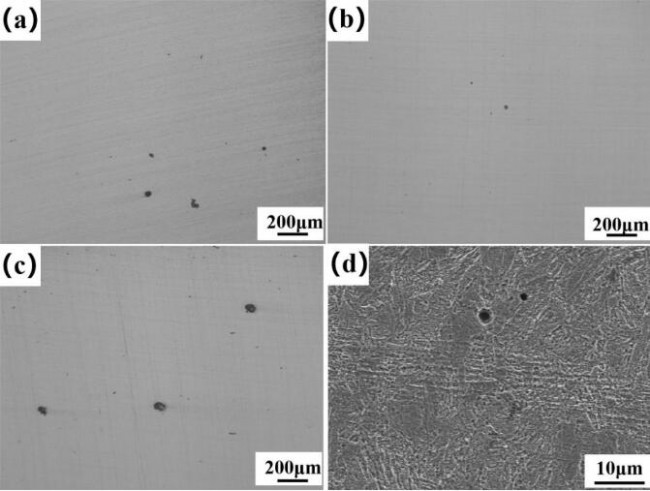

图3为激光功率为185W,激光扫描速率为620mm·s -1,扫描层厚为30 μm,在不同描间距下的试样气孔分布。可以看出,整体气孔分布变少,说明扫描间距对孔隙缺陷影响较小。

图3 激光功率为185W,激光扫描速率为620mm·s -1,扫描层厚为30 μm,在不同描间距下的试样气孔分布

图3 激光功率为185W,激光扫描速率为620mm·s -1,扫描层厚为30 μm,在不同描间距下的试样气孔分布

(a)90 μm(b)110 μm(c)130 μm(d)扫描间距110 μm气孔SEM形貌

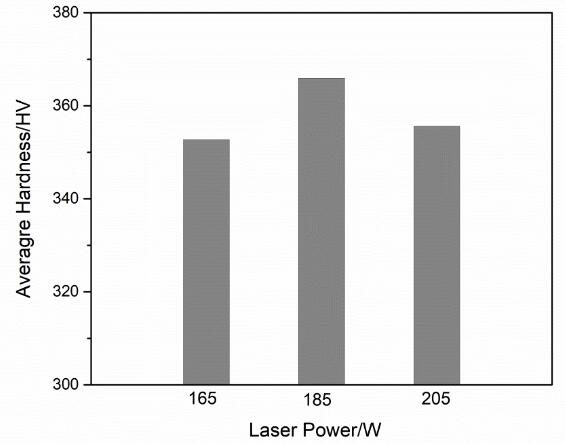

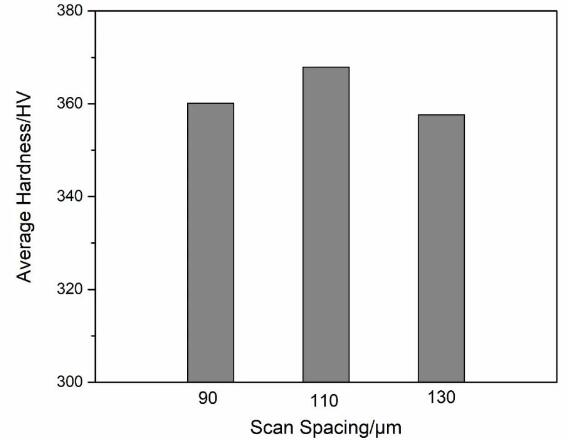

图4 为不同激光功率下试样硬度分布。图5为不同扫描间距下试样硬度分布。从图4和图5可以看出,在功率165W时,激光能量密度最低,气孔最多,导致密度降低,从而试样硬度下降。扫描间距对孔隙缺陷影响较小,但是金属层被激光扫描时,金属粉末液相之间需要搭接;扫描间距为90 μm时,能量密度增大,试样存在过熔状态,导致硬度降低;扫描间距为130 μm时,扫描面上扫描轨迹间搭接距离变大,能量密度降低,残余奥氏体含量会增多,导致硬度降低。在功率为185W和扫描间距为110 μm下气孔数量减少,孔隙率降低,密度增加,基体硬度变大,硬度升高,而且因基体内部沉淀出ε-Cu以及一些碳化物沉淀相,可进一步提高试样的硬度。

最终确定SLM成形工艺参数为:激光功率为185W,扫描间距为110μm,扫描速度为620mm·s -1,扫描层厚为30μm,激光能量密度为90.42J·mm-3。

(责任编辑:admin)

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专