西北工业大学《MRL》:冷喷涂固态增材制造高熵合金组织演变

时间:2022-02-19 21:11 来源:材料学网 作者:admin 阅读:次

在常规金属或合金在经历剧烈塑性变形(SPD)时,强烈而复杂的热-力作用,大应变和高应变率通常会引发独特的微观结构演变现象。例如,高应变率能够导致粗晶粒细化为纳米级晶粒,或非晶相形成。此外,剧烈塑性变形过程中极端的热-力过程会显著促进原子扩散,从而导致金属间化合物的形成。近年来,由等原子或近等原子浓度的多主元素组成的高熵合金(HEA)由于其优异的力学性能和独特的功能特性而备受关注。在所有高熵合金中,具有单一面心立方(FCC)相的 FeCoNiCrMn高熵合金体系因其出色的强度、延展性和断裂韧性,成为目前学界研究最多的合金之一。近年针对 FeCoNiCrMn 高熵合金的剧烈塑性变形过程的研究发现,剧烈塑性变形过程对 FeCoNiCrMn 的显微组织演变有着显著的影响。剧烈塑性变形过程使FeCoNiCrMn发生了显著的晶粒细化,同时引发了FCC→HCP相变以及非晶组织的形成。然而,迄今为止在HEA 的剧烈塑性变形过程的研究中使用的最大应变率约为106 s-1。在更高的应变速率下,微观结构和元素组成会发生什么变化尚不清楚,这样的研究空白限制了人们对HEA变形机制的理解。

为了实现更高应变率的塑性变形,本文作者使用冷喷涂技术,将微米尺度的FeCoNiCrMn颗粒以800m/s以上的速度喷射至基板上,利用高速撞击,引起了应变率高达108 ~109s-1的绝热塑性变形过程。研究发现,由于动态再结晶的发生,粗大的微米级晶粒在极端变形后显著细化为纳米级晶粒。不同程度的塑性变形导致晶粒细化尺寸不同。在经历极大应变和高应变率变形的区域,获得了平均尺寸小于100 nm的纳米晶粒。此外,在 FeCoNiCrMn中首次揭示了极端塑性变形引起的 Mn 和 Ni 元素的快速重新分布。该研究丰富了学界对FeCoNiCrMn高熵合金大应变率极端塑性变形下微观组织及成分演变规律了解,为未来使用剧烈塑性变形条件进一步优化FeCoNiCrMn高熵合金微观组织,提高力学性能提供了重要依据。

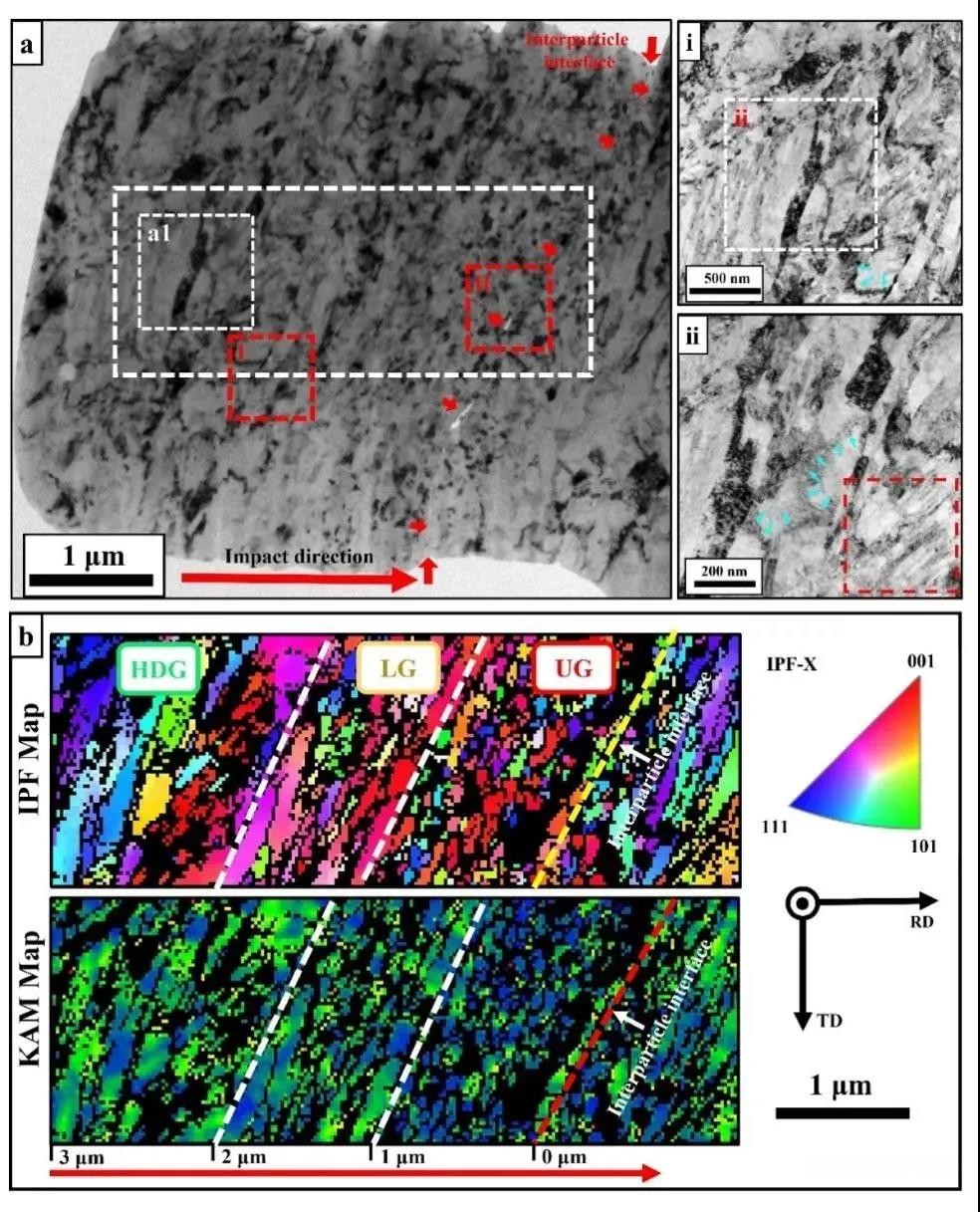

图1 冷喷涂FeCoNiCrMn高熵合金沉积体显微组织分析:(a)BF-TEM 图像和

TKD 测试结果,(b)IPF 和平均取向差 (KAM)

图像。可以看出,在沉积的颗粒间界面处发生了显著的晶粒细化,这是动态再结晶的结果;由于颗粒碰撞速度高,变形时间太短,无法引起长距离晶界迁移;在这种情况下,依赖晶界迁移的不连续动态再结晶(DDRX)不再成为主要晶粒细化机制。

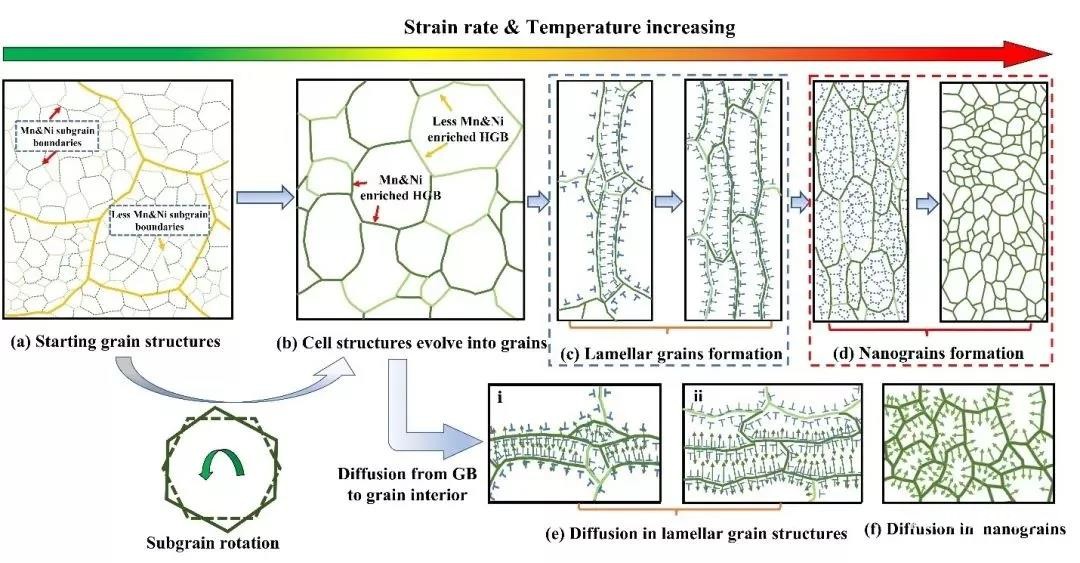

图2 极端变形过程中元素重新分布过程的示意图。最初,Mn 和 Ni

在枝晶间偏析,并且在起始粉末中形成亚晶界(a);在变形过程中,具有小角度晶界(LAGB)的亚晶通过连续转动演变为大角度晶界(HAGB),平均晶粒尺寸减小;由于晶粒细化,晶界面积显著增加;大面积的晶界为Ni和Mn的扩散提供了捷径;因此,偏析的

Ni 和 Mn

沿着新形成的晶界扩散(b-f);由于这一过程伴随着变形过程中的晶粒结构演变,因此偏析元素可以在几十纳秒内广泛分散在新形成的晶界网络中。

(责任编辑:admin)

最新内容

热点内容

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专