定向能沉积(DED)增材制造:物理特性、缺陷、挑战和应用(一)

时间:2021-12-31 10:00 来源:江苏激光联盟 作者:admin 阅读:次

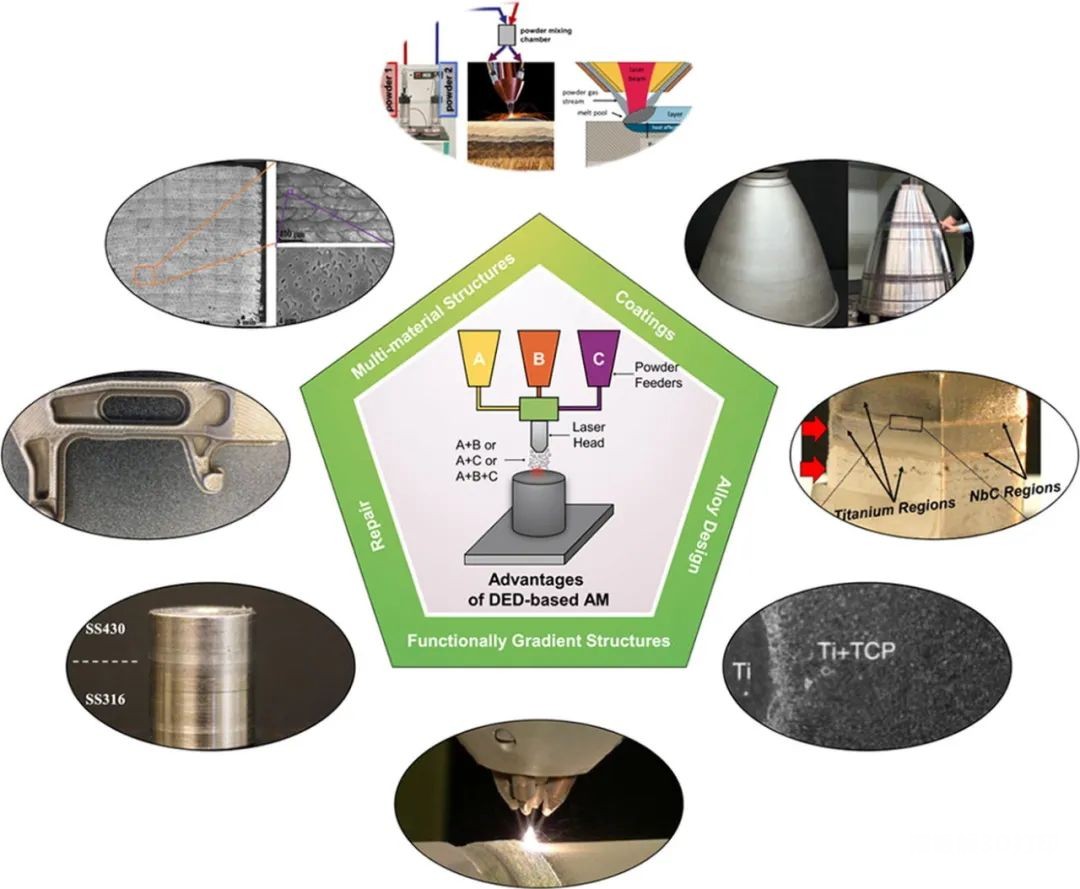

定向能沉积(DED)是增材制造(AM)工艺的一个分支,在该工艺中,粉末或金属丝形式的原料被输送到同时聚焦激光束、电子束或等离子体/电弧等能源的基板上,从而形成一个小的熔池,一层一层地连续沉积材料。与其他AM工艺相比,DED具有一些独特的优势,例如特定位置的沉积和修复、合金设计以及复杂形状的三维打印。本文综述了激光-材料相互作用、熔池热行为、原位监测和相互作用机理等方面的研究进展。最关键的加工变量及其对沉积材料性能的影响,以及缺陷形成机制和表征技术,也被确定和讨论。概述了高端应用,当前与DED处理相关的挑战,并对该技术进行了关键的展望。

增材制造(AM),也被称为三维(3D)打印,被认为是构成第四次工业革命(工业4.0)的12个颠覆性技术之一。2013年,GE航空公司的生产线采用了金属AM。2018年,GE航空已经生产了超过23000个飞行质量的增材部件,并计划在2020年之前生产10万个部件。金属AM市场近年来的增长比聚合物或陶瓷市场快得多。到2027年,航空航天、汽车和能源行业可能会占据金属AM总收入的52%。随着新的制造技术的出现,以AM为基础的维修技术有望成为实际应用。

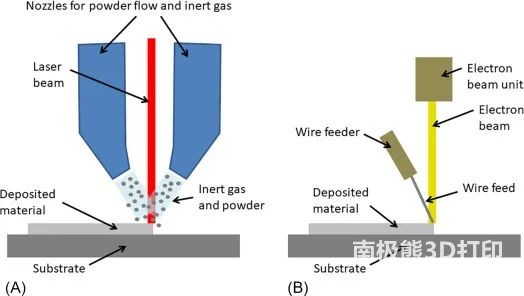

两种DED系统的原理图(A)使用激光和粉末原料,(B)使用电子束和线材原料。

DED是一组AM过程,在输入热量的同时添加材料。热输入可以是激光、电子束或等离子弧。原料为金属粉末或金属丝。与金属丝相比,粉末的沉积效率较低,因为只有一部分粉末会被熔化并粘接到基板上(Lee, 2008)。与E-PBF一样,在DED中的电子束系统需要真空,不会有高的氧化问题和激光系统,另一方面,需要其他方法引入惰性气体。粉末喷涂设备通常有惰性气体与粉末一起从喷嘴吹出,从而覆盖熔化区域,降低氧化速率(Gokuldoss等人,2017)。Powder DED系统可以使用单个或多个喷嘴喷射金属粉末(Mazzucato等人,2017)。使用多个喷嘴可以使不同材料混合得到功能梯度材料(FGM) (Liu and DuPont, 2003;Li等人,2017)。DED系统的原理图如上图所示。

粉末床熔合(PBF)和定向能沉积(DED)是两种重要的AM工艺,能够生产出完全致密的金属零件,适用于不同的工业应用。它们不同的粉末输送机制影响工件的复杂性、支撑要求、材料使用的灵活性和表面粗糙度。2019年,PBF和DED系统在金属AM市场的收入市场份额分别为85%和8.3%。预计未来5年,DED技术的收入份额将增加到11.1%,PBF将下降到63%。在另一份报告中,预计到2025年,DED市场将达到近7.55亿美元。主要的粉末原料和激光能源DED系统制造商包括Optomec®,Inc., TRUMPF, BeAM, FormAlloy, DMG MORI, InssTek, Inc.和南京中科瑞昌激光技术有限公司。带线材的DED系统制造商包括GKN添加剂和Mazak;WAAM、Norsk Ti Ta nium AS、GEFERTEC GmbH、Prodways Tech和Lincoln Electric(等离子/电弧);Sciaky, Inc.和EvobeAM GmbH。1997年,桑迪亚国家实验室将激光工程净整形(LENS™)技术授权给Optomec公司(Albuquerque, NM),这是第一个商业化的DED工艺之一。

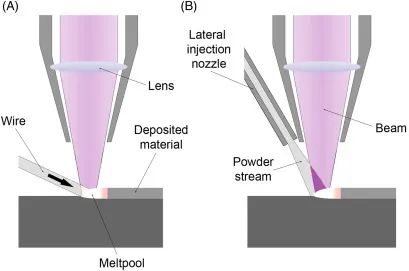

在定向能沉积中,将金属原料以导线(a)或粉末(B)的形式引入到能量源中。

DED,也被称为吹制粉末AM或激光熔覆,涉及到将金属粉末引入热源(如激光),在沉积过程中熔化金属颗粒(如上图)。Wes钛nghouse电气公司的Frank Arcella在1988年首次申请了粉末床式金属3D打印技术的专利,之后在1997年Johns Hopkins大学开发了一种DED技术,并通过他的公司Aeromet将其商业化。

由DED制造的零件的质量和性能取决于(i) DED技术的类型(包括原料和热源的类型);(ii)建造环境(真空、惰性气体或环境);(3)beam-material交互;(4)沉积参数(主要是激光粉末、激光扫描速度、舱口间距、进粉速度、激光扫描策略);(v)原料属性。此外,在逐层沉积过程中,DED沉积零件暴露在快速、重复的加热-冷却循环中,会产生独特的微观结构特征、非平衡相、凝固开裂、定向凝固、残余应力、气孔、分层和翘曲。一般来说,由于沉积的方向性,DED样品在机械性能和微观结构上往往表现出各向异性。因此,热熔成形过程的热历史同时控制着铸态零件的宏观组织和微观组织,这可能会影响铸态零件的机械性能。通过工艺优化、现场监测和反馈控制,可以消除或至少显著减少与金属AM相关的一些缺陷,从而实现卓越的组件质量。

一些关于AM调幅技术、应用和/或材料的广谱综述已经发表,而只有少数专注于DED技术。这些集中在热和流体现象,过程参数图,优化和控制,机械行为和应用。近年来,DED技术在合金设计、关键结构修复和双金属/多材料结构方面取得了显著的发展。目前的综述集中在激光-材料的相互作用,DED的最关键的加工变量,缺陷的形成和表征在沉积材料。本文还对DED的原理、优点、缺点和应用进行了更简明的总结,并简要讨论了当前的挑战和未来的方向。

定向能沉积(DED) -原理、优点和缺点

本节简要总结了DED的一般原理及其优缺点,主要是与PBF相比。这两种工艺具有互补性而非竞争性,其中DED一方面在新材料的高通量开发和多种材料的加工方面具有重大优势,另一方面在机械性能良好的大型近净形零件的快速制造方面具有重大优势。对不同热源或不同原料的DED工艺也作了简要的比较。

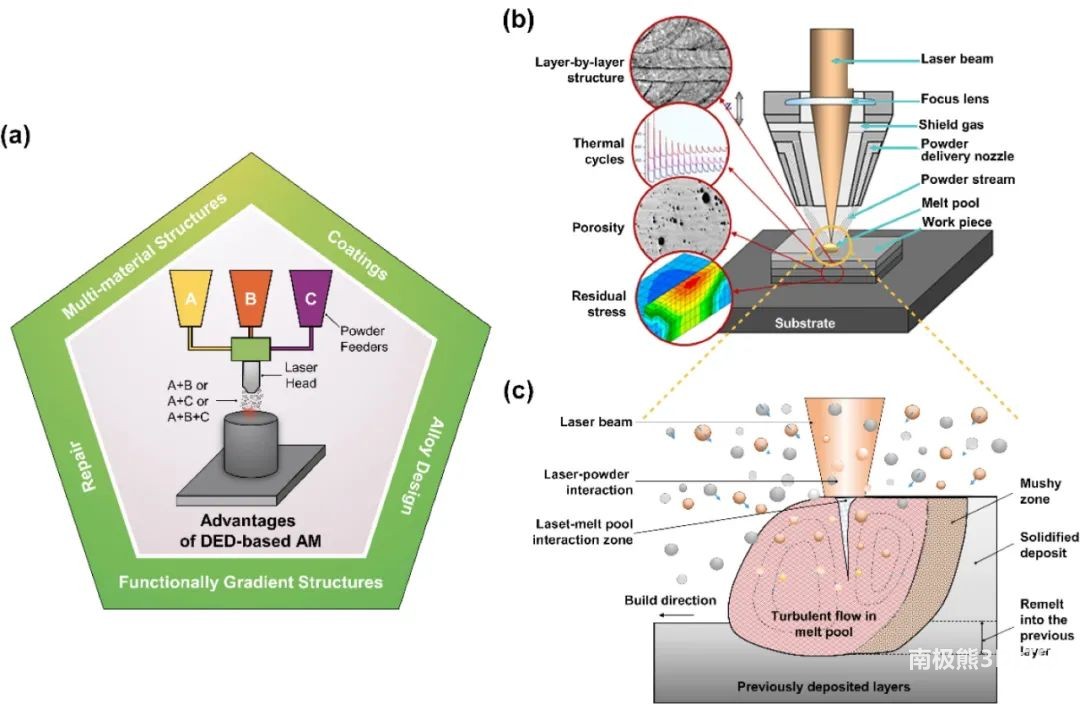

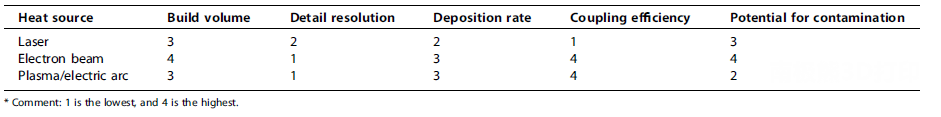

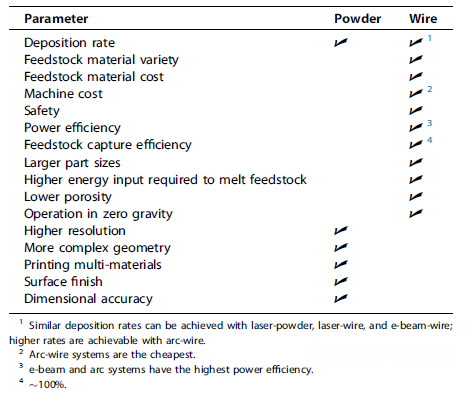

DED是一种AM工艺,它高度适应于高性能材料的沉积,如不锈钢、工具钢、合金钢、钛基合金、钴基合金、镍基合金、铝合金、高熵合金、金属间化合物、形状记忆合金(SMAs)、陶瓷、复合材料、功能梯度材料(fgm)。DED使用高能量密度的热源(激光、电子束或等离子/电弧)聚焦在基材上,形成一个小型熔池,并同时熔化以粉末或金属丝形式输送到熔池中的原料材料。当热源向前移动时,沉积的金属在基板上凝固,形成金属轨迹。金属轨道基于预先定义的舱口间距(即连续金属轨道之间的距离)相互重叠。在完成一层后,沉积头和原料输送系统向上移动一小段距离(切片厚度),沉积下一层(图1b)。因此,所有层的沉积产生了一个三维近净形状的组件,类似于计算机辅助设计(CAD)模型。在沉积前,利用软件对三维数字模型进行切片,以指定切片厚度、舱口间距和每一层的沉积路径。表1根据一些选择标准比较了不同热源下的DED过程。表2比较了粉状原料和线状原料的一些特性。

图1 (a)从材料设计到修复再到应用,DED相对于PBF的关键优势示意图。(b) DED中微观结构、多界面、热循环、缺陷和残余应力;(c)注入粉末、激光束和熔池之间的相互作用,在某些情况下导致熔池中形成小孔。

表1

不同热源下DED工艺的比较。构建量是指主体流程可以处理的组件的相对大小。细节分辨率指的是流程创建小特征的能力。沉积速率是指生产一定质量的产品的速率。耦合效率是指能量从能量源转移到基材的效率,潜在污染是指在部件内夹带污垢、气体和其他可能污染物的可能性。

表2 粉末原料与线材原料的DED过程。

基于能量来源和原料类型,商业上可用的技术被称为激光金属沉积(LMD),直接金属沉积(DMD),激光固体成形(LSF), LENS™,定向光制造(DLF),电子束增材制造(EBAM®),或线材加电弧增材制造(WAAM)。一些DED技术,如LENS、DLF和EBAM,将金属沉积在一个封闭的腔室中,或者在一个可控的气氛手套箱中,或者在真空下,而DMD和WAAM则使用受控的惰性气体罩来防止沉积物的氧化。一些DED系统可以同时沉积多种材料,并允许多轴沉积处理合理复杂的几何形状。DED也是一种有用的技术,用于填充裂缝,改造制造部件,修复高价值的金属部件。DED能够快速储存大量资料(一般情况下,LENS可储存0.5 kg/h, WAAM可储存10 kg/h),并可储存巨型工作包封(如: 6 × 1.4 × 1.4 用于现有商用打印机)。

(责任编辑:admin)

最新内容

热点内容

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专