光固化3D打印涡轮发动机空心叶片陶瓷型芯的性能要求与制备难点

熔模铸造为大批量生产形状复杂的金属零件提供了一种经济型工艺,从而在铸造复杂形状金属零部件时被广泛应用。涡轮发动机的空心高温合金叶片是复杂零件熔模铸造的一个典型例子。空心涡轮叶片处于涡轮发动机温度最高、应力最复杂、环境最恶劣的关键位置,其结构、材料和制备工艺成为近30年来国内外关注的热点,承温能力成为国家热动力设备先进程度的重要标志,性能水平在一定意义上也是衡量国家综合制造能力的显著标志之一。

分享的研究成果,总结了目前国内外光固化3D打印增材制造涡轮发动机空心叶片用的陶瓷型芯的研究进展,归纳了空心叶片陶瓷型芯的性能要求及制备难点。针对光固化3D打印增材制造技术制备陶瓷型芯过程中的收缩、变形和开裂问题,从浆料配制、固化机理研究和脱脂、烧结工艺控制等方面的研究现状进行了综述,并对解决方案进行了探讨。综合目前的研究现状,结合涡轮发动机空心叶片的发展趋势,对光固化增材制造陶瓷型芯领域的发展进行了展望,认为光固化3D打印制备涡轮发动机空心叶片的陶瓷型芯是未来发展的重要方向。

为提高叶片承温能力和高温强度,相关研究基本沿着叶片材料高温性能、冷却结构设计和热障涂层3个方向发展。

光固化3D打印陶瓷技术的发展为更复杂结构陶瓷型芯的制造工艺带来前所未有的机遇和挑战。其原理是以计算机设计的三维模型为基础,利用计算机“切片”软件将复杂的三维实体模型“切”成特定厚度的一系列片层,再把“切片”得到的二维图形逐层叠加而得到三维零部件实体。与传统制备工艺相比,可以通过修改和完善计算机三维模型而快速获得叶片内腔的新结构。光固化3D打印制备空心叶片陶瓷型芯的技术具有加快空心叶片冷却流道结构升级速度且不增加成本、无需模具、零时间交付等优势,为更复杂冷却流道结构的空心叶片成形提供了新的选择。

由于光固化3D打印技术特性,在陶瓷型芯制备过程中容易出现明显的收缩、变形和开裂问题,因此陶瓷型芯制备精度难以保证,这极大的限制了该技术在空心叶片陶瓷型芯领域的广泛运用。针对上述问题,研究课题组从浆料配制、固化机理研究和脱脂、烧结工艺控制等方面综述了研究现状,并探讨了解决方案。结合涡轮发动机空心叶片的发展趋势,对光固化增材制造陶瓷型芯领域的发展进行了展望。

从20世纪90年代开始,美国、法国、德国、荷兰、意大利、奥地利等国家开始对光固化3D打印技术进行了研究,国内近年来也对其开展了大量的工作,主要集中于高校和研究所。随着光固化快速成型技术研究的深入,早期国外少数先进制造企业开始在精密铸造领域尝试利用快速成型技术制造陶瓷型壳或型芯来替代蜡模,DTM公司利用选择激光烧结(SLS)技术对包覆树脂的陶瓷粉末进行加工获得用于熔模铸造的陶瓷型壳;德国Generis公司用逐层平铺的砂床喷洒树脂和催化剂,从而使铸型逐层固化成型;美国Soligen公司用三维打印(3DP)以陶瓷粉末为原材料、硅溶胶为粘结剂直接成形型壳。李涤尘等结合空心叶片熔模铸造技术提出空心叶片整体式陶瓷铸型工艺。GRIFFITH M L等、BAE C J等在团队长期(1994年以来)从事光固化快速成型技术研究的基础上,首次报道了通过陶瓷立体光刻法(SLA)制造的整体式陶瓷铸型。

光固化3D打印型芯-型壳一体化制造在国内外精密铸造领域备受关注,成为长期的关注热点。但长久以来该技术一直停留在研发阶段,2018年中国科学院金属研究所熔模精密铸造中的运用示范》项目得到了国家重点研发计划“增材制造与激光制造”重点专项的资助,该运用示范项目有望将光固化3D打印在精密铸造领域从研发阶段向运用阶段推进,对光固化3D打印技术的发展和工业化运用也具有较大的促进意义。研究课题组针对国内外对光固化3D打印的浆料制备、光固化机理和脱脂-烧结工艺相关的研究进行了综述。

陶瓷浆料的制备是良好打印效果的关键前提。空心叶片陶瓷型芯的浆料应具备良好的流动性、较小的粘度和较高的固含量,以保证光固化3D打印过程中浆料良好铺展特性和固化后足够的素坯强度。另一方面,为了达到固化过程中的固化精度、脱脂-烧结过程中较小的收缩特性和较好的烧结特性,要求浆料选用合适的光敏树脂单体、紫外光吸收剂、光引发剂和矿化剂及陶瓷粉末的粒度配比。

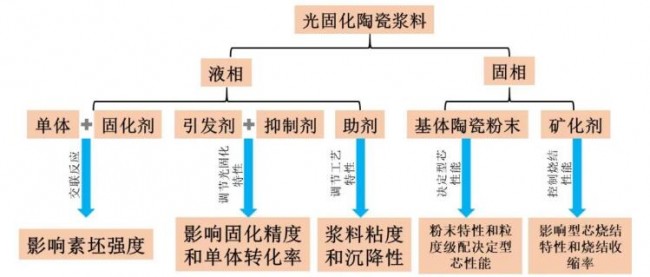

图1为光固化陶瓷浆料的组成成分及其功能,浆料主要由液相的光敏树脂和固相陶瓷粉末组成,其液相主要由通过交联反应决定素坯强度的单体树脂和固化剂(或称为交联剂)、通过调节紫外光吸收率和固化速率来调控固化精度和单体转化率的紫外光引发剂和抑制剂,以及调节浆料粘度和沉降性的其他助剂组成;其固相组分主要包括基体陶瓷粉末和矿化剂。其中难点主要集中于浆料流变性和稳定性控制、浆料固化速率的调控及陶瓷型芯烧结收缩、烧结特性的研究。

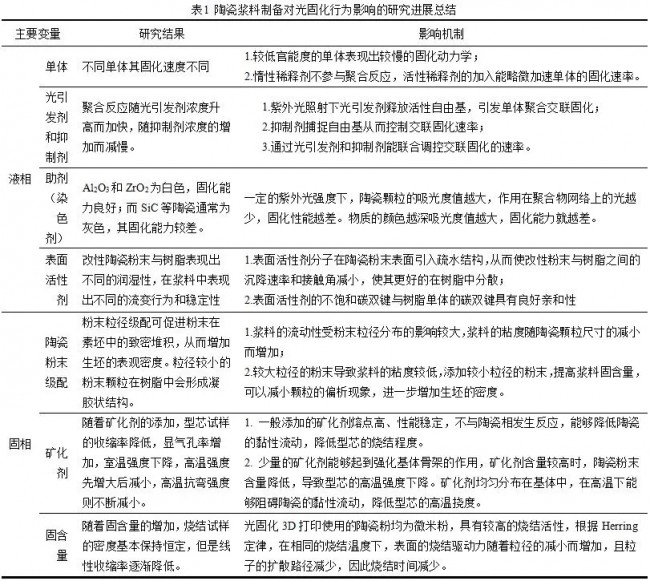

表1为陶瓷浆料制备的液相调控的研究进展总结,液相成分的研究和调控对光固化生坯的性能会产生一定的影响。

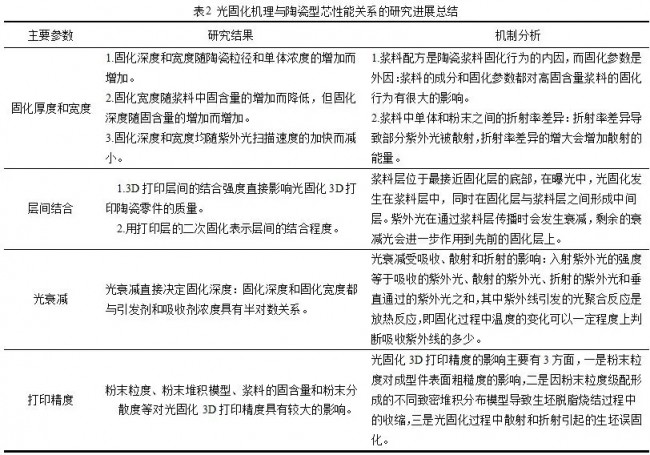

近年来研究者对光固化陶瓷浆料的固相成分也进行了大量的研究,并对其影响机制进行了讨论,结果见表2。

为了解决陶瓷型芯制备过程中容易出现明显的收缩、变形和开裂导致的陶瓷型芯制备精度难以保证的问题,对其光固化机理进行了广泛的研究。近年来对其开展的研究主要集中于固化厚度、光衰减机制、层间结合和打印精度等方面。

GENTRY S P等对紫外光固化3D打印的固化厚度和宽度进行了广泛的讨论和研究。固化深度和宽度随陶瓷平均直径和单体浓度的增加而增加;固化宽度随浆料中固含量的增加而降低,但固化深度随固含量的增加而增加;固化深度和宽度均随紫外光扫描速度的降低而减小。浆料的成分和固化参数都对高固含量浆料的固化行为有很大的影响,这表明配方是陶瓷浆料固化行为的内在因素,而固化参数是外部因素。对于在单体和粉末之间存在较小折射率差的浆料,大部分能量沿直线传播。只有小部分能量被散射,折射率比值的增加会增加散射的能量。从而,改变粉末颗粒密度、尺寸和折射率可以改变浆料中的固化宽度和固化深度。陶瓷脱脂和烧结过程陶瓷型芯的开裂和失效一般都是从打印层的层间开裂的,光衰减对层间结合强度的影响是巨大的。

3D打印层间的结合强度直接影响光固化3D打印陶瓷零件的质量,用打印层的二次固化(随后的曝光中由衰减的紫外光引起的固化层的再固化现象)以表示层间的结合程度。浆料层位于最接近固化层的底部,在曝光中,光固化发生在浆料层中,同时在固化层与浆料层之间形成中间层,见图2。

(责任编辑:admin)

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专