洞察3D打印天线如何助力5G、航天、卫星信号方面的发展

诺基亚早在起专利《Wireless portable electronic device having conductive body that functions as a radiator》中就揭示了关于无线便携式电子装置的设备制造,电子装置包括由导电材料形成的主体,主体包括内腔和开口。还包括设置在内腔中的接地平面和电磁耦合,天线可以是环形天线和单极天线。这其中3D打印-增材制造技术在天线的制造中浮出水面。

3D打印在各种天线的制造中,有应用于便携式通讯设备的,有应用于5G基站的,有应用于卫星接收装置,有应用于航天器设备上的等等,这些应用背后的技术逻辑是什么呢?本期,3D科学谷与谷友共同来领略3D打印天线的面面观。

成就不一般的天线

3D打印正在改变天线的制造方式,拿5G基站来说,基于阵列式的多入多出(MIMO)技术使基站天线数量成倍增加,远远超过了移动终端使用的天线,从而大幅提高通信频谱效率。MIMO技术是5G通信中比较重要的技术,根据mino技术的相关要求,5G移动通信的天线应具有高增益、小型化、宽频段及高隔离度等技术特征,以满足5G通信的高传输速率、波束智能赋形、波束能量聚集等功能。

根据中国信息通信研究院,预计5G在2020-2025年,将拉动中国数字经济增长15.2万亿元,5G与人工智能、大数据等ICT新技术融合发展,将推动数字经济生产组织方式、资源配置效率、管理服务模式深刻变革。

MIMO天线有时被称作空间多样,因为它使用多空间通道传送和接收数据,利用MIMO技术可以提高信道的容量。5G基站的天线小型化有利于阵列天线的安装部署。频段升高,基站数量增加也必将加强有源一体化天线的普及趋势,一体化基站子系统将会被广泛地应用。

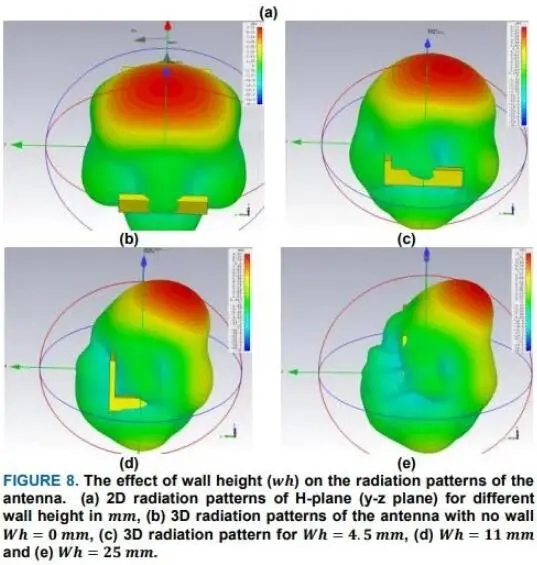

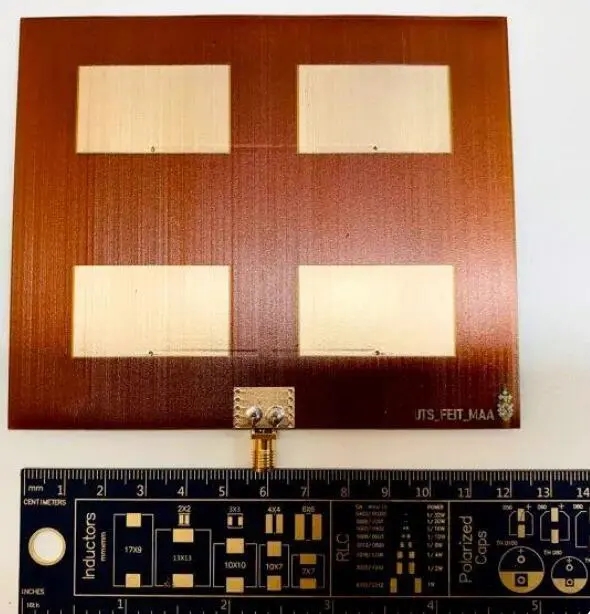

根据3D科学谷的市场观察,英国大学开发了适用于5G和毫米波(mm-wave)应用的低成本多输入多输出(MIMO)天线的设计和原型。这种MIMO天线通过3D打印技术制造,能够在多个方向上传送光束,从而在不使用移相器的情况下,在高达∓30°的高度上提供连续和实时的覆盖范围。

© mm-Wave_Low_Cost_3D_Printed_MIMO_Antennas

© mm-Wave_Low_Cost_3D_Printed_MIMO_Antennas

这为MIMO提供了优越的优势,是一种有吸引力的低成本技术,这种3D打印的MIMO天线适合在28 GHz 5G频段上工作,宽带宽性能超过4 GHz,并且在仰角平面内的波束切换能力高达∓30°。通过将具有不同高度的3D打印壁引入3D打印辐射天线一侧,可以在整个带宽上控制MIMO中单元素天线的主波束方向。与所有其他可用的光束转向技术不同,这种不同高度的壁不仅能够改变天线波束的方向,而且能够在整个带宽上同时增益总体方向性。

在3D科学谷看来,提高天线的性能,是3D打印正在改变天线制造的一大颇为“接地气”的商业逻辑。

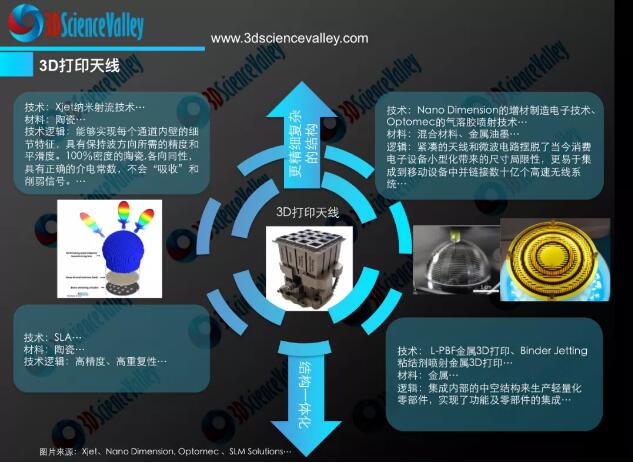

根据3D科学谷,目前3D打印天线的材料种类繁多,大致包括混合材料(金属油墨与非导电材料的混合等等),陶瓷,金属材料。在3D科学谷看来,3D打印在天线制造方面具有两大技术逻辑:3D打印实现更复杂更精致的结构提升天线性能;3D打印实现轻量化、结构一体化的天线结构更节约材料与空间占用、更紧凑。

目前市场上通过3D打印天线的案例正在涌现,这些案例背后具有一定的技术逻辑支撑,一旦获得商业化的可行性,将获得更加广泛的普及。

Optisys是一家创新型的射频产品开发和制造公司,该公司使用金属增材制造生产高度集成的产品,深受各大行业领先企业的信赖。

Optisys 4×4 Ka波段跟踪天线 – 无人机应用 © SLM Solutions

Optisys 4×4 Ka波段跟踪天线 – 无人机应用 © SLM Solutions

Optisys公司通过SLM®500 生产航天项目中的天线等零部件,要确保所生产的零部件能够投入使用并非易事。从近地轨道使用的产品到太空探测器,增材制造的零部件必须能够应用于整个恶劣且多变的太空环境。对于零部件而言,大气环境下的氧原子运动就如同喷砂一般,但是在其他星球上,零部件则需要承受住高温负荷以及极端温度循环。通过选区激光熔化技术生产的零部件不仅实现了轻量化,其优异的性能也能够在各种极端环境下使用。

与传统制造方式相比,选区激光熔化技术可以通过集成内部的中空结构来生产轻量化零部件,确保出色的零部件质量以及一致性。既减轻了零部件重量,又实现了功能及零部件的集成,降低了零部件的生产成本以及发射成本。

OptisysX波段集成孔径雷达- Imsar高空侦查无人机应用 © SLM Solutions

OptisysX波段集成孔径雷达- Imsar高空侦查无人机应用 © SLM Solutions

金属3D打印方面,根据3D科学谷的市场观察,除了PBF选区金属熔化3D打印技术,Binder Jetting粘结剂喷射金属3D打印技术,以及液态金属3D打印也在发挥越来越重要的技术角色。

l 液态金属打印

国内梦之墨依托中国科学院理化技术研究所、清华大学等强大技术力量和自主知识产权,构建了“材料-制造-应用”三位一体的柔性电路绿色生产模式,用变革性技术打破电子制造边界。梦之墨现有桌面级电子电路快速制作系统、工业级柔性电子印刷服务平台等业务体系,液态金属柔性电路产品可广泛应用于移动通信、消费电子、汽车电子、物联网、医疗健康、创新教育等行业。

梦之墨一直致力于液态金属在电子增材制造领域的应用研发及产业化工作,其“基于液态金属功能材料的增材制造与柔性电子技术”是中国原创、世界领先的先进科技成果。技术团队基于材料属性,利用先进的制备技术,实现了不同熔点、粘度以及电导率等液态金属合金材料的制备;利用电子增材制造技术,实现了电子电路现场即时制作、柔性电路快速制作以及工业级超柔性电路的批量化生产需求。

根据ACAM亚琛增材制造中心,3D打印-增材制造的发展趋势朝向多维度的深化层面,当前的一大发展趋势包括多材料发展趋势,发挥3D打印实现复杂产品的优势(包括几何特征的复杂性,以及多材料结合的复杂性)是3D打印突破当前应用对经济性要求的限制,向应用端深度延伸走向产业化的一条发展路径。

l Aerosol Jet 气溶胶喷射

Optomec 获得专利的 Aerosol Jet 3D 电子打印机是一种独特的增材电子解决方案,能够直接打印高分辨率导电电路,特征尺寸小至 10 微米。该工艺的进一步区别在于其能够打印到非平面基材和全三维终端部件上。生产应用包括 3D 天线、3D 传感器、医疗电子、半导体封装和显示器组装的直接打印。

早期使用Optomec气溶胶喷射3D打印技术的客户已经将该技术应用到智能设备和微流控领域。使用该技术可以在无需添加支撑结构的情况下使用光聚合物等材料打印出微米级的高纵横比以及拥有不规则形状的3D结构。通过将这些3D结构直接喷印在天线、传感器、半导体芯片、医疗设备或工业零部件等结构上,在一台设备上即可制造出功能性3D电子组件。这种直接的数字方法优化了制造工艺,减少了生产步骤和材料用量,因此气溶胶喷射3D微结构打印技术也是一种经济的、绿色技术。

l Nano Dimension电子增材制造技术

悉尼科技大学(UTS)ProtoSpace实验室是全球领先的增材制造机构之一,Nano Dimension公司的DragonFly LDM是业内唯一的综合增材制造平台。双方通过与悉尼科技大学杨扬博士团队试点合作,利用独特的增材制造电子(AME)技术,发展出一个横跨微波,毫米波和太赫兹(Terahertz)系统的基础知识体系,借着构建新型高性能封装天线和小型化的电路设计以促进开发AME在5G和未来通信的潜能及对移动设备的创新。

AME技术制造的低剖面天线阵列© Nano Dimension

AME技术制造的低剖面天线阵列© Nano Dimension

AME技术不仅可以适用于初创公司及电子产业相关企业以低成本快速制作原型,而且内部开发(无须外包加工)可帮助企业维护知识产权和数据安全等方面的高度机密。在未来通信的动态移动环境中,紧凑的AME天线和微波电路摆脱了当今消费电子设备小型化带来的尺寸局限性,更易于集成到移动设备中并链接数十亿个高速无线系统,将为新兴的智能和沉浸式技术 (例如数字视频)创建具有多个动态波束的新天线原型,与未来的无人驾驶汽车、超低延迟虚拟现实、智能城市和移动通信,实现无缝远程接轨。

AME技术制造的多层带通滤波器© Nano Dimension

AME技术制造的多层带通滤波器© Nano Dimension

Nano Dimension独家的纳米级银质导电材料AgCite以及PCB电路板3D设计软件,能够一次性生产混和导电(金属)和绝缘(塑料聚合物)墨水材料的原型,精准打印出完整且多层次的PCB特征,包含埋孔、镀通孔的互连细节,且无须蚀刻、钻孔、电镀或破坏并在数小时内即可完成。

根据ACAM亚琛增材制造中心,增材制造在多功能材料方面的愿景为无限组合的材料与技术,而最终的目标是点击即生产。ACAM亚琛增材制造中心定义达到这个愿景的进阶过程包括5个梯度,当前的世界范围内的发展大多还处在Level 0的水平,Level 0为功能化增材制造过程,Level 1为可预测的增材制造过程,Level 2为自动化的增材制造过程,Level 3为全自动化的增材制造包括前处理与后处理,Level 4为集成化的全自动化不同制造工艺的组合。

而面向生产领域的电子产品3D打印,Nano Dimension还需要进一步开发自由曲面3D打印和高精度的3D组装技术。为了加快在研发进展,2021年9月,Nano Dimension 还宣布与弗劳恩霍夫研究机构旗下研究所Fraunhofer IPA 合作开发下一代 3D 打印系统。

(责任编辑:admin)

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专