Malvern白皮书:探索粒度和形状在金属增材制造中的作用和测量

时间:2021-10-30 21:41 来源:南极熊 作者:admin 阅读:次

导读:近年来,金属增材制造已成功地从原型制作工具转变为一种全新、成熟且经济上可行的零部件生产方式。而金属3D打印机的年销量从2012年的不到200台上升到2019年的近2300台。制造业中的增材制造也推动了金属材料市场份额的增加。到2023年,该细分市场预计将占整个制造市场的四分之一。

Malvern

Panalytical作为科学仪器提供商,主要生产用于材料分析的技术以及用于测量颗粒大小,形状和电荷的主要仪器。相关仪器包括激光粒度分析仪、粒度仪、X射线衍射仪、zeta电位仪、X射线荧光光谱仪、凝胶渗透色谱仪等精密仪器。南极熊发现这家公司针对金属粉末粒度和形状对于增材制造的影响进行了一系列分析,并发布了相关白皮书。

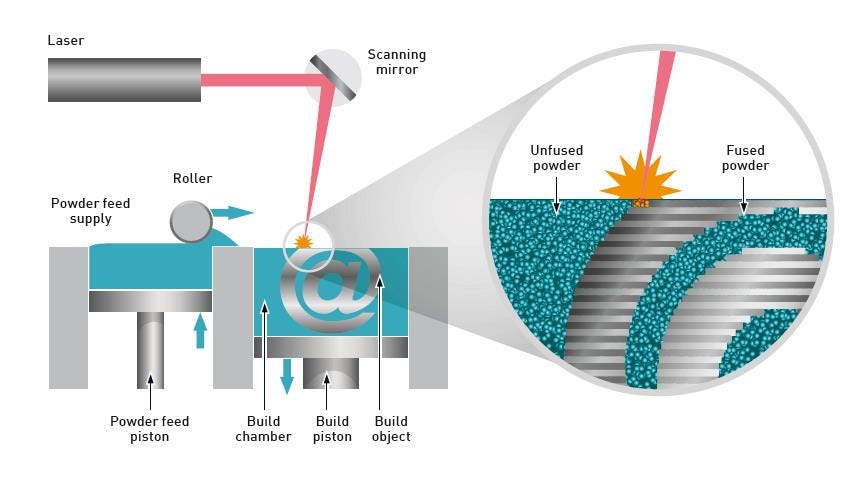

△粉末床增材制造工艺(例如SLM)需要快速、均匀的粉末铺展和有效回收多余粉末。

白皮书表明,金属3D打印粉末质量会大大影响最终产品,不仅需要将指定材料的合金成分相容,还必须仔细选择等级,以控制存在的间隙元素,如氧或氮,以及可能影响成品部件性能的颗粒污染物。

粉末形状和粒度对于增材制造的影响

除了化学因素之外,决定增材制造性能的是金属粉末的物理特性,例如堆积密度和流动性。高密度填充粉末能够生产质量一致且缺陷较少的组件,而良好的流动性使粉末能够均匀、平稳地铺展在床上,形成没有气孔的均匀层。而堆积密度和流动性直接(但不完全是)受形态特征(例如颗粒大小和形状)的影响。例如,光滑、规则形状的颗粒通常比具有粗糙表面或不规则形状的颗粒更容易流动。这是因为较粗糙的表面会导致颗粒间摩擦增加,而形状不规则的颗粒更容易发生机械互锁。这两种效应都会降低流动性。同样,球形颗粒往往比不规则颗粒更能够进行有效堆积,产生更高的堆积密度。

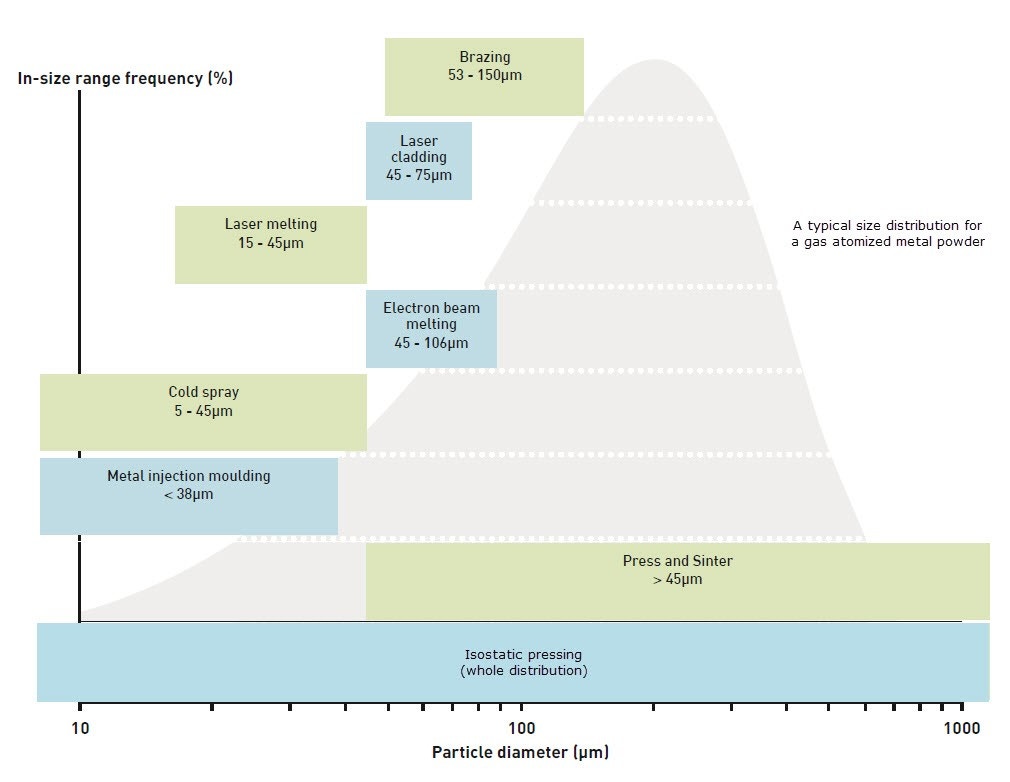

△气体雾化粉末的典型雾化粒度分布,包括各种先进粉末冶金制造技术所需的粒度分布。

至于粒度,增材制造的金属粉末必须非常细,这样才能形成几十微米厚的粉末床。然而,这些“细颗粒”可能会给健康和安全以及流动性带来问题。由于颗粒之间的吸引力随着颗粒尺寸的减小而增加,因此较细的粉末通常比较粗的类似物流动性更差。优化粒子形状有助于减轻这种影响。粒度和粒度分布也影响堆积,具体来说,细颗粒填充较大颗粒留下的空隙可实现最大堆积密度。

粉末生产过程以及对性能的影响

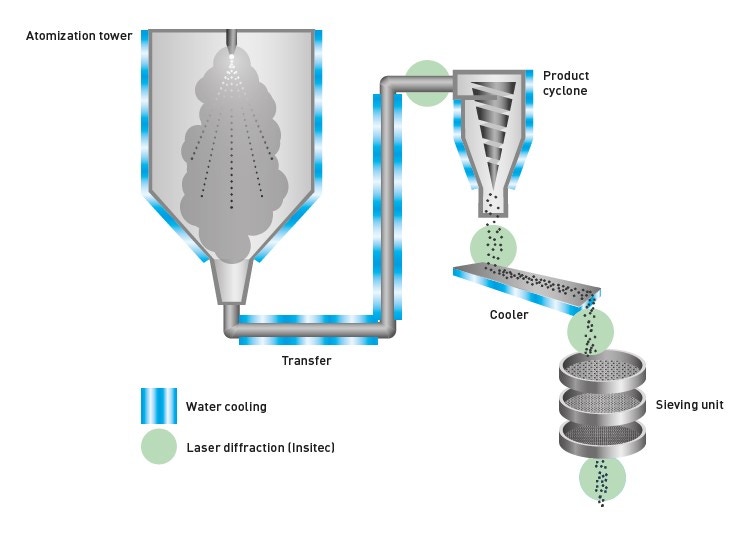

增材制造中使用的大多数金属粉末都是通过气体雾化生产的。在这个过程中,原料在坩埚中熔化,然后通过喷嘴喷射到高压气流(通常是氩气或氮气)中,熔融气流破碎成液滴。气体雾化产生的颗粒尺寸可以通过改变工艺参数来控制,例如气体压力、熔体特性、喷嘴设计和气体金属比。然而,由此产生的粉末对于增材制造工艺来说并不理想,需要更窄的粒度分布才能产生厚度一致的粉末层。因此,这一过程还需要应用各种后雾化工艺来获得所需的尺寸分数,包括“剥皮”过程以去除过大的颗粒,然后进行空气分级或筛分。

△用于制造金属粉末的气体雾化工艺示意图,显示了可以使用激光衍射的点。

球形颗粒最适合粉末床增材制造,因为它们具有更好的填充性和流动性。气体雾化颗粒相对呈球形,当然也可能具有其他可能,例如小颗粒和较大颗粒在雾化过程中融合或凝聚形成不规则形状。这不仅会影响粉末的流动性和堆积,而且这些颗粒非常小(通常为1-10

微米),分离工作也会使它们通过空气传播,并对健康和安全造成风险。一种方法是通过等离子雾化或等离子旋转电极工艺(PREP)

可以生产更多球形颗粒,但价格较高。

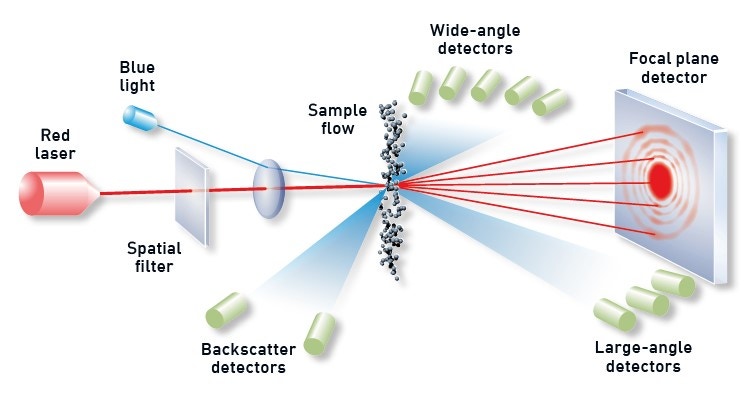

△激光衍射测量背后的原理,来自最佳位置的探测器拾取的分散颗粒的衍射光。

随后,白皮书针对激光衍射、自动图像分析、动态和静态图像分析等方法对于粉末粒度和形状测量进行的阐述。并最终表示,金属粉末颗粒的大小和形状影响粉末床的堆积和流动性。反过来,这些功能会影响增材制造组件的构建质量和最终属性。因此,了解和优化粒度和形状对于粉末床增材制造的成功至关重要。而激光衍射和自动图像分析是互补工具,可用于表征和优化粉末床增材制造工艺的金属粉末。

白皮书地址:https://pan.baidu.com/s/1_njxDupmXInrk3wknGmCag 提取码:5reh

(责任编辑:admin)

最新内容

热点内容

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专